2台15吨锅炉大修项目投标方案

目 录

第一章 施工组织方案及计划

3

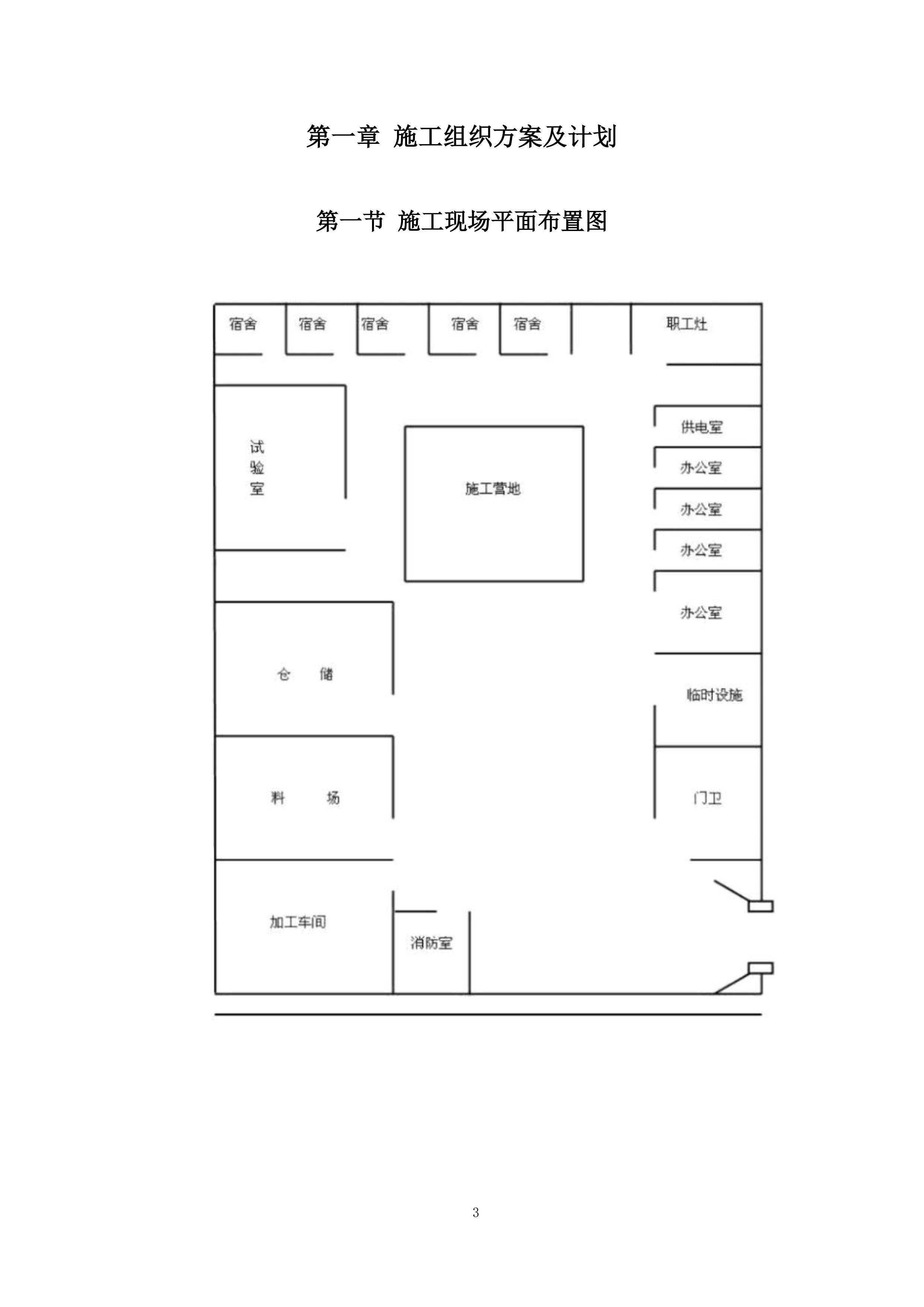

第一节 施工现场平面布置图

3

第二节 施工技术方案

4

一、锅炉本体维修

4

二、保温系统

12

三、其他工艺

19

第三节 施工总进度计划表

25

第四节 保证施工质量的措施、施工质量检测方法

26

一、保证施工质量的措施

26

二、施工质量检测方法

30

第五节 选用的主要施工机械(型号、数量、性能)

36

第六节 机械、人员调配计划

41

一、拆除施工

41

二、锅炉维修与同步保温

41

三、保温收尾(第51-60天)

42

第七节 设备材料供应及保管(包括甲供设备及材料的领用和保管)

44

一、甲供材料管理

44

二、自购材料管理

45

三、通用保管制度

46

四、应急保障措施

47

五、责任与考核

48

第二章 工程管理、施工配合措施

49

一、组织架构与职责划分

49

二、进度控制与协调

50

三、质量与安全管控

51

四、成本与风险控制

53

五、信息化与文档管理

54

第三章 质量管理、安全文明施工措施

56

一、全过程质量控制

56

二、现场安全管理

57

三、文明施工与环境保护

59

四、检测与验收管理

60

第四章 担任本工程的项目经理及主要管理人员名单和简况

62

第一章 施工组织方案及计划

第一节 施工现场平面布置图

第二节 施工技术方案

一、锅炉本体维修

(一)刚玉耐磨浇注料

材料进场验收阶段:刚玉耐磨浇注料进场时需核查出厂质量证明文件,包括化学分析报告(Al₂O₃含量≥85%、SiO₂≤8%、Fe₂O₃≤1.5%)、物理性能检测报告(体积密度≥3.0g/cm³、110℃烘干后耐压强度≥80MPa、1400℃烧后线变化率±0.3%),同时现场随机抽取3个批次样品进行粒径级配检测,采用激光粒度分析仪测定颗粒分布,要求0.088mm以下细粉占比35%-40%、1-3mm中间颗粒占比45%-50%、3-5mm粗骨料占比10%-15%,级配曲线应符合Fuller曲线最优堆积模型。材料存储需在防潮仓库内离地30cm架空堆放,环境湿度≤60%,开封后材料需在8小时内使用完毕,过期材料需进行活性检测(测定CaO含量变化不超过0.5%)。

施工界面处理阶段:基体表面需采用喷砂处理至Sa2.5级清洁度,粗糙度Ra值控制在50-70μm,处理完成后4小时内涂刷专用界面剂(硅溶胶系,固含量≥25%),涂刷厚度0.2-0.3mm,覆盖率≥95%,涂刷后需在表干前(约30分钟)进行浇注作业。锚固件安装采用310S不锈钢Y型锚固钉,钉距布置按150mm×150mm矩阵排列,锚固深度为浇注层厚度的2/3,焊接前需进行母材光谱分析(Cr含量24-26%、Ni含量19-22%),采用E310-16焊条进行焊接,焊脚高度≥5mm,焊接完成后进行10%抽样弯曲试验(弯曲角度30°无裂纹)。

模板支设阶段:采用6mm厚冷轧钢板制作定型模板,模板拼缝处嵌填2mm厚陶瓷纤维纸,模板支撑体系采用Φ48×3.5mm钢管脚手架,立杆间距≤600mm,水平杆步距≤900mm,斜撑角度45-60°,模板表面涂刷三道脱模剂(有机硅系,兑水比例1:15),脱模剂干燥后使用塞尺检测模板拼缝,缝隙≤0.5mm,模板整体尺寸偏差控制:长度±3mm、对角线差±5mm、表面平整度≤2mm/m。

搅拌浇筑阶段:强制式搅拌机预混干料3分钟至颜色均匀,加入结合剂(高纯铝酸钙水泥,CaO含量35-38%)后湿混5分钟至流动性达160-180mm(按GB/T2419标准检测),出料至浇注时间间隔≤30分钟。分层浇筑时每层厚度严格控制在300±10mm,采用插入式高频振动器(频率12000r/min)呈网格状振捣,点距≤400mm,每点振捣时间15-20秒至表面泛浆排气停止,层间结合面进行拉毛处理(划痕深度3-5mm),顶层浇筑时预留2%坡度以利排气。特殊部位处理:拐角处设置R≥30mm的圆角过渡,开孔部位采用定制钢模定位,孔径允许偏差±2mm。

养护拆模阶段:浇筑完成后立即覆盖聚乙烯薄膜(厚度0.12mm),12小时后加盖针刺纤维毯(密度≥128kg/m³),养护期间环境温度维持15-25℃,湿度≥90%,采用电子温湿度记录仪连续监测。拆模时间依据同条件养护试块强度确定,达到30MPa方可拆模(通常24-36小时),拆模后检查表面质量,蜂窝麻面面积≤1%、裂缝宽度≤0.2mm,发现缺陷时采用专用修补料(主材与浇注料同质,掺加0.1%聚羧酸减水剂)进行修补,修补厚度不超过10mm。

热养护阶段:拆模后进入烘干程序,按以下曲线控制:常温→110℃(升温速率15℃/h,保温24h)→110-350℃(升温速率20℃/h,保温12h)→350-600℃(升温速率25℃/h,保温8h),使用红外测温仪每30分钟记录表面温度,温差梯度≤20℃/m,重点监测孔洞周边、锚固件根部等易开裂部位。养护完成后进行超声波检测(频率2.5MHz),声速值≥4500m/s判定为合格。

(二)T3高铝砖砌筑

材料技术规范

T3高铝砖需符合GB/T 2998-2020标准,化学指标要求:Al₂O₃含量≥55%、Fe₂O₃≤2.2%、耐火度≥1790℃,物理性能需满足:常温耐压强度≥50MPa、0.2MPa荷重软化开始温度≥1470℃、显气孔率≤22%。材料进场时每批次随机抽取12块砖进行破坏性检测,包括:①X射线荧光光谱分析(XRF)测定化学成分;②高温显微镜观测玻璃相含量≤8%;③热膨胀系数测试(20-1000℃区间膨胀率0.6%-0.8%)。存储时采用防潮托盘码放,垛高≤1.8m,距热源≥5m,环境相对湿度≤65%。

施工准备阶段

基体表面处理采用金刚石研磨机打磨,平整度偏差≤3mm/2m,表面残留强度≥1.5MPa(采用拉拔仪检测)。施工前24小时进行预排砖,使用激光投影仪定位,非标砖加工采用水射流切割机(压力≥380MPa),切割面角度偏差≤0.5°,加工余量控制在2-3mm。灰缝控制工具配置:2mm厚不锈钢梳齿刮板(齿深1.5mm)、3mm陶瓷定位片。胶泥配制采用磷酸盐结合剂,摩尔浓度2.8-3.2mol/L,胶粉细度≤45μm(D90值),水胶比0.28-0.32,搅拌时间≥5分钟至流动度达160-180mm(马氏漏斗粘度32-35s)。

砌筑操作细则

错缝砌筑时纵向错开1/2砖长,环向错开1/3砖长,每砌筑5层采用激光经纬仪复核垂直度(允许偏差≤3mm/m)。灰缝填充采用二次压浆法:先涂抹底层胶泥厚度1.5mm,放置定位片后二次补浆至饱满度≥95%,使用φ1mm钢丝进行灰缝探入检测,插入深度≤3mm判定为合格。拱脚部位砌筑时预留3‰的预起拱量,锁砖安装采用液压顶推器施加0.5-0.8MPa压力,锁入深度控制为砖长的(65±5)%,锁砖加工必须采用整砖切割,禁止使用断砖。

膨胀缝处理工艺

膨胀缝设置间距每1.2m留设8mm缝隙,采用硅酸铝纤维模块(密度192kg/m³)填充,压缩率控制在30%-35%,填充前涂刷0.1mm厚石墨涂层防止粘连。特殊节点处理:①三叉口部位采用放射性留缝,夹角部位膨胀缝宽度加大至12mm;②管道穿墙处设置Ω型补偿器,采用含锆纤维棉(ZrO₂≥15%)制作;③立柱根部膨胀缝内埋设3mm厚不锈钢波纹补偿片。所有膨胀缝完工后采用内窥镜进行贯通性检查,允许局部堵塞面积≤5%。

高温胶泥施工控制

胶泥初凝时间调节至45-60分钟(掺加0.05%柠檬酸缓凝剂),涂抹采用专用注浆枪(压力0.4-0.6MPa),注浆孔间距≤150mm。阴阳角部位实施增强处理:先铺设100mm宽304不锈钢网(丝径φ0.8mm,网孔10×10mm),再分层涂抹胶泥至设计厚度,每层涂抹间隔时间≥2小时。胶泥固化后采用超声波测厚仪检测,厚度允许偏差±0.5mm,空鼓检测采用敲击法(500g钢球距300mm自由落体),异常声响区域面积≤0.5m²。

热稳定性验证

砌体完成后进行阶段性烘炉试验:200℃恒温8小时检查灰缝开裂情况,600℃恒温24小时检测膨胀缝补偿效果。使用红外热像仪扫描表面温度场梯度≤15℃/m²为合格。最终验收时抽取3处1m²区域进行热震试验:将试样加热至1100℃保温2小时后水淬冷却,循环10次后质量损失率≤1.5%、残余强度≥40MPa判定合格。

(三)耐热钢筋施工

材料技术规范

310S耐热钢筋需符合GB/T 1220-2007标准,化学成分要求:Cr含量24-26%、Ni含量19-22%、C含量≤0.08%,物理性能指标:抗拉强度≥520MPa、断后伸长率≥35%、硬度HB≤187。材料进场时每批次进行光谱分析(手持式XRF检测仪,精度±0.1%),同时取样制作金相试片(抛光至Ra0.05μm),通过电子显微镜(500倍)观察奥氏体晶粒度≥7级。钢筋表面需无折叠、裂纹等缺陷,直径公差±0.3mm,直线度偏差≤1mm/m(采用激光直线度测量仪检测)。存储时采用VCI气相防锈膜包裹,距地面≥300mm架空存放,环境氯离子浓度≤50ppm。

预处理工艺

钢筋除锈采用喷丸处理(钢丸直径Φ0.8mm,压力0.6MPa),表面清洁度达Sa2.5级,粗糙度Ra12.5-25μm。防氧化涂层施工:先涂刷50μm厚铝酸盐过渡层(Al₂O₃含量≥60%),再喷涂100μm厚镍基合金涂层(Ni含量≥85%),涂层孔隙率≤5%(按GB/T 1771划格法检测)。涂层固化采用分段梯度加热:80℃预热30min→250℃固化60min→自然冷却至50℃以下,全程监测温升速率≤15℃/min,冷却后采用涡流测厚仪检测涂层厚度(允许偏差±10μm)。

焊接工艺控制

采用TIG焊接(钨极直径Φ2.4mm,铈钨极),保护气体配比Ar98%+H₂2%,流量12-15L/min。焊接参数:电流90-110A(根据钢筋直径调整,Φ6mm取下限,Φ12mm取上限),电压12-14V,焊接速度80-120mm/min。坡口形式为60°V型(钝边1mm),组对间隙1.5-2mm,定位焊缝长度≥15mm、间距≤300mm。层间温度控制≤150℃(红外测温仪实时监测),焊后立即进行后热处理(350-400℃×2h)。焊缝外观要求:余高0-1.5mm,宽度均匀性偏差≤20%,咬边深度≤0.5mm,表面无气孔、夹渣(10倍放大镜检测)。

网格安装控制

钢筋网格采用模块化预制,平面度误差≤3mm/m²,交叉点采用304不锈钢扎丝(Φ1.2mm)双股十字交叉绑扎,绑扎点间距≤200mm,末端回折长度≥30mm。锚固端处理:在耐火浇注料内的锚固长度≥40d(d为钢筋直径),端部加工成180°弯钩(内径≥4d)。安装定位采用三维全站仪放样,网格间距偏差±5mm,与龟甲网的间隙控制2-3mm(使用塞尺检测)。动态荷载区域(如炉门框)增设斜向加强筋(倾角45°±5°),搭接长度≥35d,采用双面搭接焊(焊缝长度≥5d)。

质量检测体系

力学性能检测:每50吨抽取3组试样,进行高温拉伸试验(800℃环境下抗拉强度≥380MPa)、应力松弛试验(初始应力0.7σb,600℃×1000h松弛率≤15%)。无损检测:焊缝100%渗透检测(符合NB/T 47013.5-2015标准),线状缺陷≤0.8mm,圆形缺陷≤Φ1mm。涂层结合强度检测:采用划痕法(载荷0-100N线性加载,划痕速度0.5mm/s),临界载荷≥50N判定合格。电阻检测:网格系统整体接地电阻≤4Ω(摇表测量电压500V),局部电位差≤0.1V(铜/硫酸铜参比电极法)。

(四)龟甲网焊接工艺

材料技术规范

304不锈钢龟甲网执行GB/T 20878-2007标准,网孔尺寸20×20mm(允许偏差±0.5mm),丝径Φ2.0mm(公差±0.05mm),节点强度≥800N(专用拉力夹具检测)。材料进场时进行晶间腐蚀试验(按GB/T 4334 E法,650℃×2h敏化处理,弯曲180°无裂纹),表面光洁度Ra≤1.6μm(便携式粗糙度仪检测)。网片平整度检测:将1m×1m网片置于平台,最大间隙≤2mm,对角线误差≤3mm。

焊接工艺参数

采用脉冲MIG焊(基值电流60A,峰值电流160A,频率2Hz),焊丝选用ER308LSi(Φ1.2mm),送丝速度8-10m/min,保护气体配比Ar97.5%+CO₂2.5%。焊接顺序实施跳焊法(每焊300mm间隔冷却至80℃以下),层间温度控制≤100℃。焊道成型要求:单道焊缝宽度4-6mm,余高0.5-1mm,焊趾过渡圆角R≥1mm。异种钢焊接(如与碳钢基体连接)采用镍基焊条ENiCrMo-3,预热温度150-200℃,焊后消氢处理(250-300℃×2h)。

安装精度控制

网片拼接采用搭接式连接(搭接长度≥30mm),使用激光跟踪仪(精度±0.05mm/m)建立三维坐标系,安装定位误差≤1.5mm/m。网格与基体间隙控制:采用陶瓷定位块(耐温≥1600℃)调整间距3mm,每平方米设置16个支撑点。曲面部位安装时,采用液压成型机(压力25MPa)进行三维曲面成型,曲率半径偏差≤1‰,成型后使用轮廓仪(触针半径2μm)检测型面贴合度≥95%。

焊后处理工艺

焊缝清洁采用酸洗钝化(硝酸浓度20%+氢氟酸5%,温度50℃×30min),后处理后的表面耐盐雾性能≥1000h(按ASTM B117标准)。残余应力消除:对关键焊缝实施振动时效处理(频率160Hz,激振力8kN,处理时间25min),使残余应力降低≥35%。色差控制:采用分光测色仪检测ΔE≤1.5(与母材比),超标区域进行电解抛光处理(电流密度30A/dm²,时间3min)。

极端工况验证

进行热震试验:将试件加热至1100℃后水淬,循环50次后检测——焊缝开裂长度≤5mm/㎡,网格变形量≤0.3%。高温蠕变测试:施加30MPa持续载荷(800℃×1000h),蠕变速率≤1×10⁻⁷%/h。抗热疲劳性能:在ΔT=900℃工况下(20℃↔920℃)循环1000次,裂纹萌生寿命≥800次循环。

二、保温系统

(一)硅酸铝棉板安装

材料技术规范

硅酸铝棉板执行GB/T 16400-2015标准,化学组分要求:Al₂O₃+SiO₂≥96%、ZrO₂≥15%(含锆型),物理性能指标包括:密度128±5kg/m³、导热系数(600℃)≤0.12W/(m·K)、渣球含量(φ≥0.25mm)≤12%、加热线收缩率(1000℃×24h)≤3.5%。材料进场时逐卷进行热重-差示扫描量热联用(TG-DSC)分析,检测相变温度点与标称值偏差≤15℃,随机抽取3%板材进行抗撕裂强度测试(≥8kPa),采用电子万能试验机以50mm/min速度拉伸至断裂。存储环境要求温度5-40℃、相对湿度≤60%,距火源≥10m,堆码高度≤1.5m。

基体预处理工艺

基体表面平整度采用2m靠尺检测,允许间隙≤3mm,局部凹陷处采用同质保温料填补,凸起部位使用角磨机打磨。锚固件安装采用双头螺柱结构:基层焊接M8不锈钢螺栓(316材质),外露长度=保温层厚度+10mm,间距布置按菱形排列(纵向300mm×环向250mm),垂直度偏差≤1mm/m。表面除尘处理采用0.6MPa干燥压缩空气吹扫,残留粉尘量≤50mg/m²(按ISO 8502-9标准检测)。

分层施工控制

第一层施工采用错缝湿贴法,胶粘剂选用磷酸铝基高温粘结剂(pH值3.5-4.0,初凝时间45-60min),涂布率1.8-2.2kg/m²,使用齿形镘刀(齿深6mm)刮涂。板材切割采用电热丝切割机(电压36V,功率2.5kW),切口倾斜度≤1°,拼缝间隙≤2mm。第二层施工与首层接缝错位≥100mm,采用不锈钢U型钉(φ3mm)双点固定,钉帽压入板面0.5-1mm,固定后使用专用压板器(压力0.15-0.2MPa)整平,压缩率实时监测(激光测距仪检测厚度变化≤5%)。异形部位处理:阀门采用分瓣式预制套壳(瓣间搭接≥30mm),弯头按曲率半径R=1.5DN分节安装(每节圆心角≤30°),三通部位实施45°斜接缝加强。

接缝密封工艺

板缝处理分三层实施:首层填充硅酸铝纤维绳(φ5mm,压缩至3mm),第二层涂抹密封胶(耐温≥1200℃层覆盖304不锈钢箔带(厚0.1mm)。密封胶施工采用高温注射枪(出胶压力0.4-0.6MPa),胶缝呈半圆形隆起(高度4-5mm,宽度8-10mm)。法兰部位实施迷宫式密封结构:螺栓孔周边预留10mm膨胀间隙,填充陶瓷纤维模块后覆盖可拆卸金属罩壳。施工后48小时进行氦质谱检漏,漏率≤1×10⁻⁶Pa·m³/s。

防护层施工

外层铺设20×20×1mm不锈钢丝网,搭接长度≥50mm,使用C型卡扣固定(间距150mm)。抹面层施工分三次成活:底层抹压(厚度3mm)采用轻质耐火涂料(体积密度≤1.2g/cm³),初凝后铺设耐碱玻纤网格布(克重≥160g/m²),面层终饰(厚度2mm)实施压光处理(表面粗糙度Ra≤6.3μm)。养护阶段采用远红外加热毯(功率密度0.8W/cm²)梯度升温,0-200℃区间升降温速率≤15℃/h。

质量检测体系

完工后检测包含:①针入度检测(5kg荷载下变形量≤1mm);②热流计法测定整体导热系数(与设计值偏差≤10%);③敲击法检测空鼓(空鼓面积率≤3%);④热成像全表面扫描(ΔT≤20℃)。重点区域(焊缝、弯头)实施CT断层扫描,三维重建内部结构验证纤维取向(与表面法线夹角≤15°)。数据采集使用物联网系统,每平方米布置3个温湿度传感器,实时监测数据上传至云平台分析微观缺陷。

(二)不锈钢外护板安装

材料加工标准

外护板采用SUS430/2B不锈钢,厚度公差±0.02mm,化学成分验证:Cr含量16-18%、C含量≤0.12%。板材预处理实施电解抛光(表面粗糙度Ra≤0.8μm),盐雾试验达到ASTM B117标准500小时无红锈。下料使用光纤激光切割机(功率4kW,切割速度12m/min),切口倾斜度≤0.5°,毛刺高度≤0.05mm。弧形板压制成型采用三辊卷板机(辊径Φ200mm),曲率半径偏差≤1‰,预制后使用三维激光检测仪验证轮廓度(允许偏差±1.5mm/m)。

安装工艺细则

立式设备安装采用竖向搭接(上板压下板),搭接量≥35mm,自攻螺钉(Φ4.8×25mm)固定间距:纵向中心距≤150mm,环向间距≤200mm,距板边≥10mm。水平管道安装实施环接,水流方向下游板覆盖上游板,搭接量≥50mm。弯头外壳展开长度计算式:L=π×(R+0.5t)×θ/180(R=1.5DN),下料后实施预弯试验(弯曲角回弹量补偿2-3°)。法兰部位护板制作成对开式结构,螺栓孔定位采用模板套孔(孔径偏差±0.5mm),密封处填充石墨复合垫片(压缩率18-22%)。

密封防雨构造

纵向接缝处设置Ω型雨水导流槽(深5mm,宽8mm),槽内填塞氟橡胶条(耐温-40~250℃)。环向接缝实施双层防水:首层涂布聚硅氧烷密封胶(厚度2mm),外层扣装不锈钢扣盖(厚度0.8mm)。屋面护板安装时设置排水坡度≥3%,导水板伸出长度≥120mm,端部实施30°下翻边。所有螺钉孔位涂抹环氧树脂防锈膏(干膜厚度≥50μm),外露螺钉头加装PVC防护帽。

形位公差控制

直线度检测采用钢丝线法(Φ0.3mm琴钢丝,张力15kg),允许偏差≤3mm/10m。椭圆度检测使用π尺测量周长换算,允许偏差≤3‰。平面度检测通过激光平面仪建立基准网格(500mm×500mm),各测点与基准面偏差≤2mm。护板与保温层间隙控制采用塞尺检测,允许局部间隙≤1mm(累计长度≤10%总缝长)。

特殊环境施工

低温环境(<5℃)安装时,胶粘剂需预热至35-40℃,施工后采用电伴热带(功率25W/m)保温养护≥24h。沿海高盐雾区域实施二次钝化处理:喷涂硝酸(浓度20%)钝化30分钟,形成≥0.8μm钝化膜。防爆区域安装使用铜合金工具,接地电阻≤4Ω,静电电压≤100V。

(三)耐高温胶泥施工

材料技术规范

高温胶泥需符合YB/T 4120-2020标准,化学组分要求:Al₂O₃≥65%、SiO₂≤20%、结合剂(磷酸二氢铝)含量12-15%,物理性能指标包括:稠度值(锥入度)35-40mm、110℃烘干后抗折强度≥4MPa、1400℃高温抗折强度≥2.5MPa、线变化率±0.5%。材料进场时进行流变特性检测:采用旋转粘度计测定(剪切速率10s⁻¹时粘度800-1200Pa·s,触变指数≥3.0),傅里叶红外光谱(FTIR)分析羟基峰(3400cm⁻¹)强度≤参比样品的80%,防止胶泥提前固化。存储条件要求温度5-30℃、避光密封,启用后有效期≤72小时,超时需进行凝结时间复测(维卡仪测定初凝≥45分钟)。

基面处理工艺

基体表面含水率控制≤5%(采用CM-03型电子水分仪检测),清洁度达Be标准2级(残留粉尘≤50mg/m²),粗糙度Ra值40-60μm(喷砂处理采用16#棕刚玉砂,压力0.5MPa)。预处理后涂刷界面剂(硅烷偶联剂KH-560,稀释比例1:15),涂布量200-220g/m²,表干时间≤15分钟。锚固件处理:金属表面喷砂至Sa2.5级,非金属基体开设深度≥5mm的燕尾槽(槽宽10mm,倾角45°),槽内预埋304不锈钢扩张网(网孔10×10mm)。

搅拌与施工控制

胶泥搅拌采用双轴真空搅拌机(真空度-0.08MPa),干混3分钟后加入专用缓凝剂(酒石酸掺量0.03-0.05%),湿混时间≥8胶泥呈现珍珠光泽。施工环境温度控制10-35℃,相对湿度≤75%,风速≤3m/s。涂抹工艺分三层实施:底层采用锯齿镘刀(齿高6mm)刮涂厚度2-3mm,初凝后中层采用高压注浆(压力0.4-0.6MPa)填充至设计厚度的80%,面层终饰前植入耐碱玻璃纤维网格布(克重≥300g/m²),最终抹平厚度误差≤±0.5mm。阴阳角部位实施R≥15mm的圆弧过渡,设备孔洞周边预留5mm伸缩缝(填充陶瓷纤维绳+胶泥密封)。

热固化工艺

梯度升温程序:常温→150℃(升温速率10℃/h,保温12h)→150-600℃(升温速率20℃/h,保温8h)→600-工作温度(升温速率30℃/h,保温24h)。采用分布式光纤测温系统(精度±1℃)监控温度场,温度梯度≤15℃/m。热震稳定性验证:将试样加热至1100℃后浸入25℃水中,循环20次后检测表面裂纹宽度≤0.1mm、质量损失率≤0.8%。

无损检测体系

超声波检测(5MHz探头)测定胶泥密实度(声速≥3500m/s判定合格);X射线数字成像(DR)检测内部缺陷(气孔尺寸≤Φ1mm且间距≥20mm);剪切波速法评估界面粘结强度(波速≥1800m/s对应粘结强度≥2MPa)。服役期监测:埋入式压电传感器(灵敏度50mV/g)实时采集振动信号,通过小波包分析诊断层间剥离缺陷。

(四)轻质浇注料施工

材料性能指标

轻质浇注料执行GB/T 3994-2019标准,化学组成:Al₂O₃ 40-45%、SiO₂ 50-55%、Fe₂O₃≤1.5%,物理特性要求:体积密度1.2±0.05g/cm³、常温耐压强度≥8MPa、800℃导热系数≤0.25W/(m·K)、重烧线变化(1000℃×12h)±0.3%。材料进场时进行闭孔率检测(≥85%,压汞法测定孔径分布D50≤50μm),热机械分析(TMA)测定热膨胀系数(20-1000℃区间8.5-9.5×10⁻⁶/℃)。防潮包装开封后需在4小时内使用,暴露时间超限时进行含水率检测(≤0.5%)。

模具体系设计

模板采用12mm厚酚醛树脂覆膜胶合板,拼缝处嵌填2mm厚硅橡胶条,支撑系统采用盘扣式脚手架(立杆间距900mm×900mm,水平步距1200mm)。预埋件定位:使用全站仪放样(误差≤1mm),固定采用微调螺栓(调节精度±0.2mm)。透气孔设置:每平方米布置Φ10mm通气孔(呈梅花形分布),孔内插入PVC导气管(长度≥浇注料厚度1.2倍)。

浇注过程控制

分层浇筑厚度300mm,流动度控制160-180mm(采用GB/T 2419跳桌法测定)。振捣工艺:插入式振捣棒(Φ50mm)按500mm×500mm网格布点,每点振捣时...

2台15吨锅炉大修项目投标方案.docx