充电站质量管理体系投标方案

目 录

第一章

质量

管理体系及方案

3

第一节

质量承诺

3

一、设备材料合格率承诺

3

二、质量违约责任

承诺

8

三、地面硬化修复质量保证金

13

第二节

质量管理目标

18

一、整体电力系统验收目标

18

二、高压电路接入绝缘目标

22

三、管沟工程回填压实目标

29

第三节

质量组织体系

34

一、专职质量小组监管工序

34

二、高压电工负责电缆头制作

38

三、混凝土工程师监管基础施工

44

第四节

质量管理制度

工程质

量保证措施

50

一、材料进场检验制度

50

二、隐蔽工程验收制度

55

三、工序交接联合验收制度

58

第五节

关键工序控制

工程质

量保证措施

63

一、高压电缆敷设控制

63

二、箱变安装控制

68

三、地面硬化控制

72

第六节

分项控制

工程质

量保证措施

78

一、电力系统控制措施

78

二、消防工程控制措施

82

三、监控系统控制措施

88

第七节

质量监控

工程质

量保证措施

94

一、每日巡查作业面

94

二、第三方检测接地极

99

三、关键工序影像追溯

104

第八节

质量通病防治

工程质

量保证措施

111

一、电缆沟渗水防治

111

二、地面裂缝防治

114

三、设备锈蚀防治

121

第九节

验收整改

工程质

量保证措施

126

一、分阶段验收节点

126

二、不合格处理措施

131

三、验收资料归档

136

第一章

质量

管理体系及方案

第一节

质量承诺

一、设备材料合格率承诺

(一)关键设备材料质量保证

1、箱变设备合格率保障

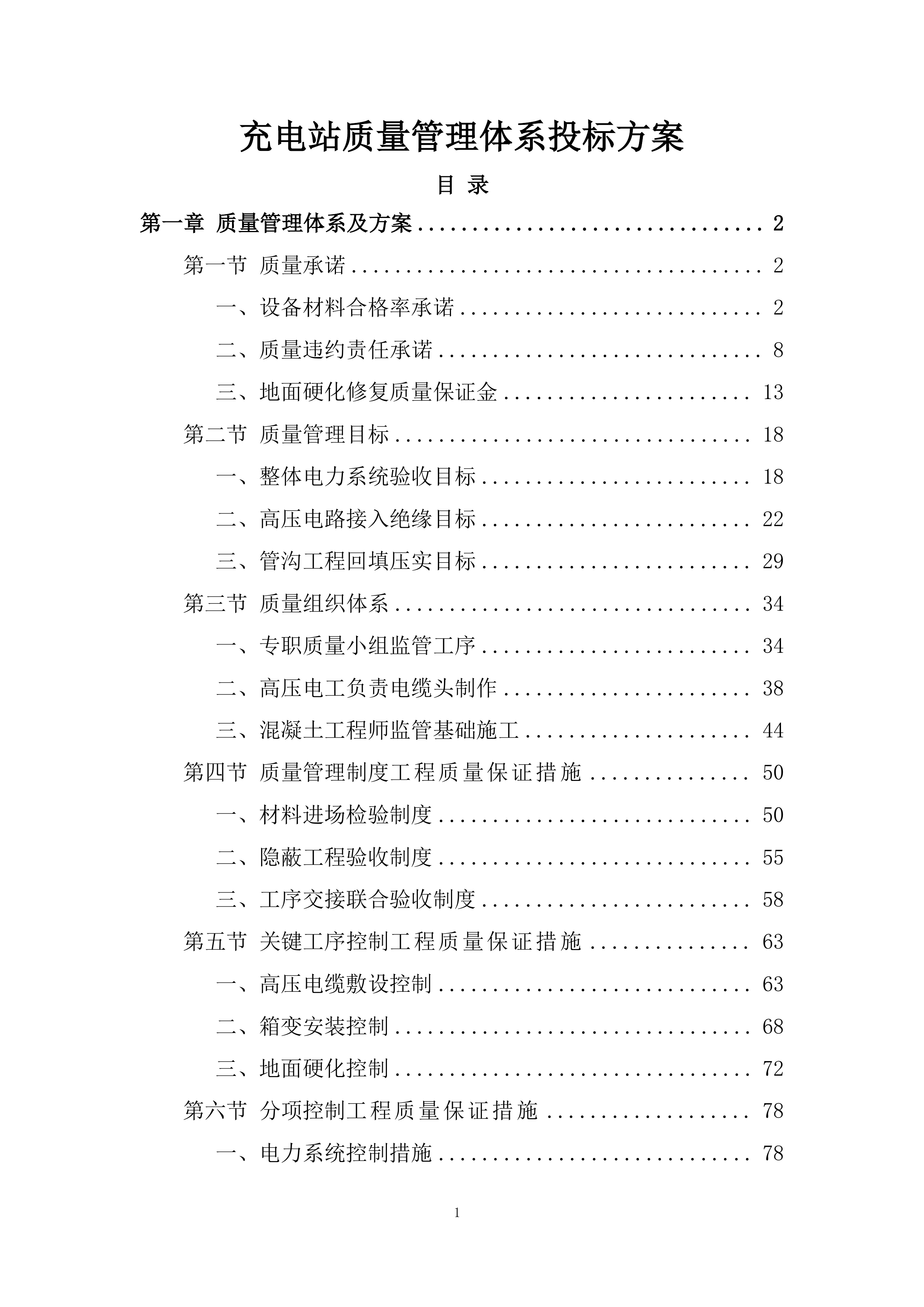

我公司对SCB14系列630kVA/1250kVA箱变设备实行全检制度。严格确保每一台设备都具备出厂合格证、检测报告,同时做好入厂复检记录。从源头把控,让每一台投入使用的箱变设备在安装前100%达到国家及行业标准。在箱变安装过程中,严格按照《高压/低压预装式变电站》GB/T17467标准执行,安排专业技术人员进行操作和监督。确保安装误差能够精准控制在5mm以内,为设备的稳定运行提供坚实保障,减少因安装误差带来的运行隐患,有效提升设备的使用寿命和性能。

SCB14系列箱变设备

2、电缆材料质量控制

对于ZR-YJV22系列电缆材料,在进场时严格执行“三证一报告”核查机制。仔细核对产品合格证、出厂检测报告,确保供应商资质齐全,同时由第三方检测机构进行抽样复检,保证材料质量。在电缆敷设过程中,针对ZR-YJV22-8.7/10kV-3×95电缆,严格控制其弯曲半径≥20D。安排专业人员进行现场指导和监督,防止电缆受到机械损伤。通过这些措施,确保电缆绝缘性能满足≥500MΩ要求,为电力传输的安全稳定提供有力支撑。

ZR-YJV22系列电缆材料

3、材料进场验收机制

验收阶段

验收主体

验收内容

验收目的

供应商自检

供应商

产品合格证、出厂检测报告、供应商资质等

确保材料源头质量合格

监理单位审核

监理单位

对供应商提供的资料进行审核,现场查验材料外观等

把控材料整体质量

施工单位复检

施工单位

按照相关标准对材料进行抽样检测等

进一步确认材料符合设计及规范要求

我公司对ZR-YJV22-0.6/1kV电缆等材料实行进场三级验收制度。由供应商、监理单位、施工单位三方依次联合检查,对材料的各项指标进行严格把关。同时,为了保证材料质量的可追溯性,建立了完善的可追溯台账。每批次材料均附带详细的检测报告及验收记录,在工程的缺陷责任期内,若出现质量问题,能够快速准确地追溯到问题材料的来源及相关信息,及时进行更换和处理。

4、质量违约责任承诺

我公司对关键设备材料如箱变、电缆等实行100%合格率承诺。若在施工过程中发现不合格品,将立即无条件更换,并承担相应违约责任。对于高压电缆头制作(ZC-YJV22型10-20个),实行温度湿度双控措施。安排专业人员实时监测制作环境,确保其符合标准要求。若因工艺问题导致验收不合格,我公司将承担返工及延期责任,积极采取措施进行整改,确保工程按时、高质量完成。

(二)特殊工序质量控制

1、高压试验质量控制

试验环节

操作要求

人员配置

数据处理

耐压试验

高压电缆敷设完成后进行≥1次耐压试验

配置持证高压电工2名现场监督

由专业检测机构出具试验数据并归档

高压电缆敷设完成后,我公司会严格进行≥1次耐压试验,以此确保电缆绝缘性能达标。在试验过程中,配置2名持证高压电工现场监督操作流程。他们具备丰富的专业知识和实践经验,能够及时发现和处理试验过程中出现的问题。试验数据由专业检测机构出具并进行归档保存,保证数据的真实性和有效性,为工程质量提供可靠的依据。

高压电缆耐压试验

2、电缆敷设顶管施工控制

施工参数

施工要求

资料归档

敷设长度

控制在50-100m范围内

岩土勘察报告归档

施工记录

全程录像存档

电缆敷设采用顶管施工方式,我公司会严格将敷设长度控制在50-100m范围内。在施工过程中,安排专人进行全程录像存档,这样可以清晰记录施工的每一个环节,便于后期查验和分析。顶管施工完成后,及时进行岩土勘察报告归档,确保施工地质条件符合设计要求。通过对地质条件的准确掌握,防止后期沉降对电缆安全造成影响,保障电缆的长期稳定运行。

电缆敷设顶管施工

3、管沟工程回填质量控制

施工环节

施工要求

质量检测

管沟开挖

采用0.8*0.8m规格开挖

管沟回填

控制压实系数≥0.95

每层回填后进行压实度检测

接缝处理

采用1:2.5防水砂浆处理

管沟工程采用0.8*0.8m规格开挖,在回填过程中,严格控制压实系数≥0.95。每层回填后都进行压实度检测,安排专业的检测人员和设备,确保检测结果的准确性。通过严格的压实度控制,保证管沟结构稳定。对于管沟接缝处,采用1:2.5防水砂浆进行处理,有效防止渗水影响电缆运行,为电缆的长期安全运行创造良好的环境。

4、地面硬化专项质量控制

地面硬化工程采用C30混凝土,厚度为250mm。施工完成后,严格按照要求进行养护,养护期≥7天。安排专人负责养护工作,定期对混凝土进行浇水保湿等操作,确保混凝土强度达到设计要求。为了防止地面裂缝,在混凝土中添加聚丙烯纤维,增强其抗裂性能。同时,设立专项质量保证金,以此约束施工过程中的质量行为。若地面硬化工程出现质量问题,能够及时利用专项质量保证金进行修复,确保修复工程符合验收标准。

二、质量违约责任

承诺

(一)高压电缆敷设质量违约责任

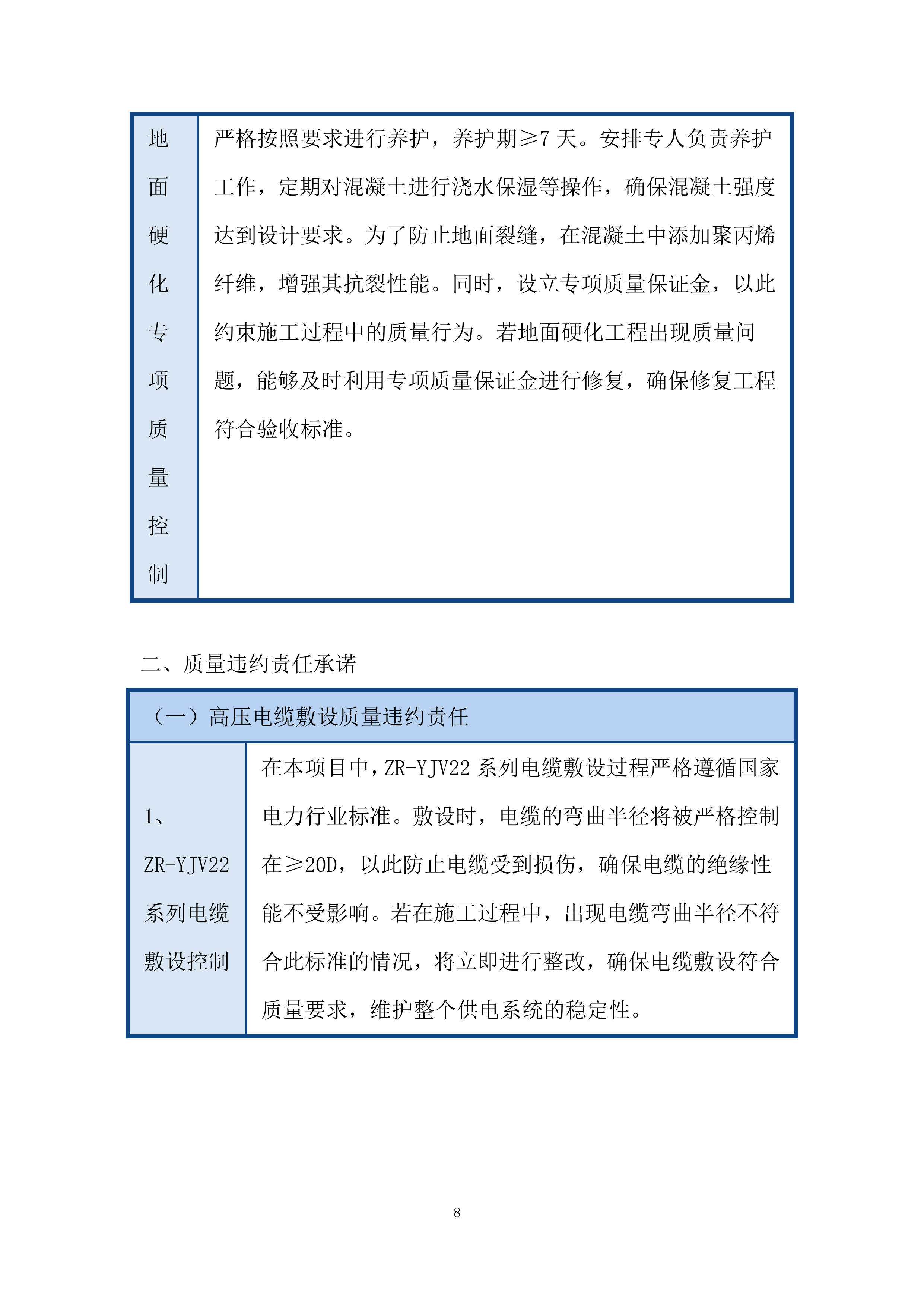

1、ZR-YJV22系列电缆敷设控制

在本项目中,ZR-YJV22系列电缆敷设过程严格遵循国家电力行业标准。敷设时,电缆的弯曲半径将被严格控制在≥20D,以此防止电缆受到损伤,确保电缆的绝缘性能不受影响。若在施工过程中,出现电缆弯曲半径不符合此标准的情况,将立即进行整改,确保电缆敷设符合质量要求,维护整个供电系统的稳定性。

电缆弯曲半径

2、电缆敷设后绝缘检测要求

检测项目

检测标准

处理方式

绝缘电阻测试

测试值应≥500MΩ

测试不合格立即进行返工处理

电缆敷设完成后,将严格按照上述标准进行绝缘电阻测试。若测试值不满足≥500MΩ的要求,将立即对电缆进行全面检查,找出问题所在并进行返工处理,以确保供电系统能够安全运行,避免因电缆绝缘问题引发的安全事故。

电缆敷设返工处理

3、电缆敷设质量问题处理机制

若在高压电缆敷设过程中,因施工操作不当导致电缆绝缘层损坏或敷设不规范,将承担相应的质量违约责任。一旦发现此类问题,将立即组织专业人员对电缆进行返工处理,确保电缆敷设符合质量标准。同时,将承担由此产生的工期延误及经济损失,包括但不限于重新敷设电缆的费用、因工期延误导致的其他相关费用等,以保障本项目的顺利进行。

4、电缆敷设过程影像追溯机制

为确保高压电缆敷设质量可追溯,在电缆敷设的全过程将进行影像记录。通过影像记录,可以清晰地了解每一道工序的施工情况,明确每一个环节的责任人。若在后期发现电缆敷设存在质量问题,可依据影像记录进行质量分析和责任追究,确保每一个责任人都能对自己的工作负责,从而提高电缆敷设的质量和可靠性。

5、电缆敷设质量责任主体明确

责任主体

责任范围

持证高压电工

全程负责电缆头制作与敷设

在本项目中,将由持证高压电工全程负责电缆头制作与敷设工作。明确这一责任主体,能够确保电缆敷设质量符合设计及规范要求。若在电缆敷设过程中出现质量问题,将追究持证高压电工的责任,促使其严格按照相关标准和规范进行操作,保障电缆敷设的质量。

持证高压电工电缆头制作

6、电缆敷设质量违约赔偿机制

若本项目中电缆敷设质量未达到国家或行业标准,造成供电系统故障或验收不合格,将按合同约定承担相应的违约责任。同时,将承担修复电缆敷设问题所产生的全部费用,包括但不限于更换电缆、重新进行绝缘测试等费用,以确保供电系统能够正常运行,达到验收标准。

(二)箱变安装质量违约责任

1、SCB14系列箱变安装精度控制

在箱变安装过程中,将采用精密测量仪器严格控制就位偏差≤5mm。通过这种方式,确保箱变安装的水平度与垂直度符合设计要求。若在安装过程中,箱变就位偏差超出此标准,将立即进行调整,保证箱变安装的精度,为箱变的稳定运行提供基础保障,避免因安装精度问题导致箱变运行异常。

2、箱变基础浇筑质量控制

箱变基础将采用C30混凝土进行浇筑,并配置HRB400E钢筋。这样的配置能够确保基础承载力满足设备安装要求,有效防止基础沉降对设备运行产生影响。在基础浇筑过程中,将严格按照相关标准和规范进行施工,加强质量监控,确保基础的强度和稳定性,为箱变的长期稳定运行提供坚实的基础。

3、箱变安装质量问题处理机制

若因安装误差或基础强度不足导致箱变运行异常,将承担相应的质量违约责任。一旦发现箱变运行异常,将立即组织专业人员进行全面检查,找出问题根源。对于因安装误差导致的问题,将进行重新安装和调整;对于因基础强度不足导致的问题,将对基础进行加固或重新浇筑。同时,承担由此产生的全部费用,确保设备能够安全稳定运行。

4、箱变安装质量责任追溯机制

在箱变安装过程中,将进行全程影像记录。通过影像记录,可以对每一道工序进行追溯,明确质量责任。若在后期发现因安装不当导致设备运行存在隐患,可依据影像记录追究相关责任人的责任。这一机制能够促使施工人员严格按照标准和规范进行操作,提高箱变安装的质量,减少设备运行隐患。

5、箱变安装质量责任主体明确

本项目将由专职质量小组对箱变安装全过程进行监管。专职质量小组将明确各工序的责任人,确保安装质量可控、可查、可追责。在施工过程中,质量小组将对每一个环节进行严格检查,及时发现和纠正问题。若出现质量问题,能够迅速确定责任主体,采取相应的措施进行整改,保障箱变安装质量。

6、箱变安装质量违约赔偿机制

若箱变安装质量未达到国家或行业标准,造成设备运行故障或验收不合格,将按合同约定承担相应的违约责任。同时,承担修复设备故障、使箱变达到验收标准所需的全部费用,包括但不限于更换零部件、重新调试等费用,以确保箱变能够正常运行,满足项目的使用要求。

三、地面硬化修复质量保证金

(一)专项质量保证金设立

1、保证金设立依据

依据本项目关于地面硬化修复工程的质量要求,已设立专项质量保证金,确保施工质量符合国家及行业标准。本项目地面硬化修复工程涉及兴县新城首府停车场、兴县万豪大酒店停车场充电站的相关区域,为保障这些区域的地面硬化施工质量,按照相关规定设立质量保证金。以下为保证金设立的详细情况:

设立依据

具体说明

项目背景要求

项目明确了地面硬化修复的相关工程内容,包括高压电路接入、电力增容等配套工程实施过程中涉及的地面处理,需要确保地面硬化质量符合整体工程要求。

国家及行业标准

施工应严格按照《高压/低压预装式变电站》GB/T17467等国家、电力行业有关施工、验收规范、标准要求,设立保证金有助于督促施工符合这些标准。

质量保障目的

设立专项质量保证金可在施工过程中对施工方形成约束,保证地面硬化工程质量,避免出现质量问题影响充电站的正常使用。

2、资金比例与监管

质量保证金按合同总价的一定比例提取,由项目质量监管小组负责监督使用,确保专款专用。在本项目中,地面硬化修复工程的质量保证金提取比例是经过综合考虑项目规模、施工难度、质量要求等因素确定的。以下是关于资金比例与监管的具体情况:

资金相关情况

具体说明

提取比例确定

根据项目的建设规模和复杂程度,确定质量保证金按合同总价的适当比例提取,该比例既能保证对施工质量的有效约束,又不会给施工方造成过大的资金压力。

监管小组职责

项目质量监管小组由专业人员组成,负责对质量保证金的使用进行全程监督。监管小组会定期检查保证金的存放和使用情况,确保资金用于地面硬化修复工程的质量保障相关事宜。

专款专用保障

为确保质量保证金专款专用,制定了严格的资金使用流程和审批制度。每一笔资金的支出都需要经过监管小组的审核,确保用于解决地面硬化工程质量问题或进行质量改进。

(二)质量违约责任机制

1、违约处理流程

若地面硬化工程未达到合同约定的质量标准,将依据质量保证金条款启动违约处理流程,确保甲方权益不受损害。在本项目中,地面硬化工程涉及兴县新城首府停车场、兴县万豪大酒店停车场充电站的相关区域,其质量直接关系到充电站的正常运营。以下为违约处理流程的详细情况:

流程环节

具体操作

质量检测与判定

在地面硬化工程完成后,按照相关标准进行质量检测。若发现工程质量未达到合同约定标准,由专业检测机构出具检测报告,明确质量问题所在。

通知与协商

检测报告出具后,及时通知施工方,并与施工方进行协商,要求其在规定时间内提出整改方案。

整改监督与评估

施工方按照整改方案进行整改,项目质量监管小组对整改过程进行监督。整改完成后,再次进行质量评估,确保达到合同标准。

保证金扣除与赔付

若施工方未能在规定时间内完成整改或整改后仍未达到质量标准,将按照质量保证金条款扣除相应金额,用于弥补甲方的损失。

2、质量验收标准

地面硬化施工完成后,按照《建设工程质量管理条例》及项目技术标准进行验收,验收不合格将启动质量保证金赔付程序。本项目地面硬化工程的质量验收涵盖多个方面,具体如下:

1)外观质量:地面应平整、光洁,无裂缝、麻面、蜂窝等缺陷,坡度符合设计要求,排水顺畅。

2)强度指标:混凝土强度应符合设计要求,通过现场抽样检测,确保其抗压强度等指标达到规定标准。

3)电气配套:与地面硬化相关的站内低压电气线路等设施应安装规范,连接牢固,绝缘性能良好,符合电气安全标准。

4)附属设施:视频监控等附属设施应安装位置准确,运行正常,能够有效覆盖站内相关区域。

若在验收过程中发现地面硬化工程不符合上述标准,将认定为验收不合格。此时,将严格按照质量保证金条款启动赔付程序,保障项目质量和甲方的合法权益。

第二节

质量管理目标

一、整体电力系统验收目标

(一)一次验收合格率目标

1、电力系统整体合格率

我公司承诺整体电力系统一次验收合格率达到100%。此目标涵盖了高压电路接入、箱变安装、电缆敷设等关键施工环节。在高压电路接入方面,将严格遵循国家相关规范和设计要求,确保接入的稳定性和安全性。箱变安装过程中,会精准把控每一个细节,保证其安装质量符合标准。电缆敷设则会注重敷设路径的合理性以及电缆的保护,避免出现损坏等情况。通过对这些关键环节的严格把控,确保整体电力系统能够一次性通过验收,为项目的顺利交付和使用提供有力保障。

2、关键设备安装合格率

我公司将确保2台SCB14系列箱变安装就位偏差控制在≤5mm范围内,以满足设计及验收规范要求。在箱变安装前,会对安装基础进行精确测量和处理,确保基础的平整度和强度符合要求。安装过程中,采用先进的测量工具和技术,实时监测箱变的安装位置和偏差情况,及时进行调整。以下是箱变安装的相关标准表格:

SCB14系列箱变

设备名称

安装就位偏差标准

验收规范依据

SCB14系列箱变

≤5mm

国家相关电力设备安装验收规范

3、电缆敷设与连接标准

我公司将对ZR-YJV22-8.7/10kV-3×95电缆进行敷设及终端头制作,确保弯曲半径≥20D,绝缘电阻值≥500MΩ。在电缆敷设前,会对电缆进行详细检查,确保其质量符合要求。敷设过程中,严格控制弯曲半径,避免因弯曲半径过小而影响电缆的性能。终端头制作则会遵循专业的工艺和标准,保证其连接的可靠性和绝缘性能。以下是电缆敷设与连接的相关标准表格:

ZR-YJV22-8.7/10kV-3×95电缆

终端头制作

电缆规格

弯曲半径要求

绝缘电阻值要求

ZR-YJV22-8.7/10kV-3×95

≥20D

≥500MΩ

(二)关键施工项目验收指标

1、电缆沟工程标准

我公司在电缆沟工程施工中,将确保电缆沟(0.8*0.8m规格)回填压实系数≥0.95。在施工过程中,会严格控制回填土的质量和回填工艺,分层夯实,确保沟体结构稳定。同时,会做好防水处理,防止出现渗水现象。在施工前,会对电缆沟的基础进行处理,保证其承载能力符合要求。施工过程中,会实时监测回填压实系数,及时调整施工工艺。通过这些措施,确保电缆沟工程的质量,为电缆的敷设和运行提供良好的环境。

电缆沟工程

2、地面硬化工程要求

我公司将对150m²范围内的地面进行C30混凝土硬化,厚度为250mm,养护期≥7天。在地面硬化施工前,会对地面进行平整和夯实处理,确保基础的稳定性。混凝土浇筑过程中,会严格控制配合比和浇筑工艺,保证混凝土的强度和密实性。养护期间,会采取有效的保湿和保温措施,确保混凝土能够充分硬化。通过严格按照这些要求进行施工,保证地面硬化工程的质量,满足项目的使用需求。

3、隐蔽工程验收控制

我公司对于隐蔽工程,包括DN100镀锌钢管(100-120m)预埋、HRB400E钢筋隐蔽工程等,将确保验收记录完整可追溯。在隐蔽工程施工前,会对材料进行严格检验,确保其质量符合要求。施工过程中,会安排专业的质量管理人员进行监督,确保施工工艺符合标准。每完成一项隐蔽工程,都会及时进行验收,并做好详细的记录,包括施工时间、施工人员、验收人员等信息。通过这些措施,保证隐蔽工程的质量,为整体工程的质量提供保障。

DN100镀锌钢管

HRB400E钢筋隐蔽工程

二、高压电路接入绝缘目标

(一)绝缘电阻控制标准

1、电缆绝缘电阻目标设定

针对ZR-YJV22-8.7/10kV电缆,我公司将绝缘电阻值控制目标设定为≥500MΩ,此目标严格满足电力系统验收规范要求。通过对电缆绝缘电阻的精准控制,能够有效保障高压电路接入的安全性与稳定性。在实际操作中,会严格按照此标准进行检测与验收,确保每一段电缆都符合该目标值。

电缆型号

绝缘电阻控制目标

ZR-YJV22-8.7/10kV

≥500MΩ

2、绝缘测试实施流程

在电缆敷设及接头制作完成后,采用2500V兆欧表进行绝缘电阻测试。测试过程中,会严格确保测试环境温度和湿度符合国家标准。规范的测试环境是获取准确绝缘电阻数据的基础,只有在适宜的温湿度条件下,才能保证测试结果的可靠性。我公司将严格遵循此流程,对每一段电缆进行绝缘测试,为高压电路接入的安全提供保障。

2500V兆欧表

测试步骤

具体要求

测试工具

2500V兆欧表

测试环境

温度和湿度符合国家标准

3、绝缘性能异常处理机制

若检测发现绝缘电阻值未达到设计要求,我公司将立即组织技术分析。通过专业的技术手段,查找绝缘性能异常的原因。对于确定存在问题的相关段落电缆,会及时进行更换,以确保整体系统绝缘性能达标。更换电缆后,会再次进行绝缘测试,直至绝缘电阻值符合设计要求。

绝缘性能异常处理机制

异常情况

处理措施

绝缘电阻值未达要求

组织技术分析,更换相关段落电缆

4、绝缘测试记录归档

所有绝缘测试数据都会完整记录并归档,这些数据将作为高压电路接入验收资料的重要组成部分。详细准确的测试记录,不仅可以为后续的维护和管理提供依据,也有助于在出现问题时进行追溯和分析。我公司会建立完善的档案管理系统,确保测试记录的安全和可查询性。

记录内容

归档要求

绝缘测试数据

作为高压电路接入验收资料重要组成部分

5、绝缘材料进场检验

对进场电缆实施“三证一报告”核查制度,确保绝缘材料符合设计和国家标准要求。“三证一报告”是电缆质量的重要证明文件,通过严格核查这些文件,可以有效防止不合格的绝缘材料进入施工现场。在检验过程中,会对每一批电缆进行仔细检查,确保其质量可靠,为高压电路接入的绝缘性能提供坚实保障。

绝缘材料进场检验

6、施工环境对绝缘性能影响控制

施工过程中严格控制环境温湿度,避免因环境因素导致电缆绝缘性能下降。过高或过低的温度、湿度都会对电缆的绝缘性能产生不利影响。我公司会配备专业的温湿度监测设备,实时监控施工环境的温湿度变化。当温湿度超出适宜范围时,会采取相应的措施进行调整,确保电缆在良好的环境条件下进行敷设和安装。

环境因素

控制措施

温度和湿度

配备监测设备,实时监控并调整

(二)高压接入施工质量保障

1、电缆敷设弯曲半径控制

在进行ZR-YJV22-8.7/10kV-3×95电缆敷设时,我公司将严格控制弯曲半径≥20D。合适的弯曲半径能够防止电缆受到机械损伤和绝缘破坏,确保电缆的性能稳定。在施工过程中,会使用专业的测量工具对弯曲半径进行实时监测,确保每一处弯曲都符合标准要求。同时,会对施工人员进行严格的培训,提高他们对弯曲半径控制重要性的认识。

2、电缆接头制作环境控制

电缆头(ZC-YJV22型)制作过程实施温度湿度双控,确保接头密封性和绝缘性能稳定。适宜的温度和湿度是保证电缆接头质量的关键因素。我公司会在接头制作现场配备温湿度调节设备,根据实际情况进行精确调节。在制作过程中,会严格按照操作规程进行,确保每一个接头都具有良好的密封性和绝缘性能。

制作环境因素

控制要求

温度

严格控制在适宜范围

湿度

严格控制在适宜范围

3、电缆终端连接工艺标准

采用压接方式连接电缆终端,确保接触面平整、紧固,防止因连接不良引发绝缘击穿。压接工艺能够保证电缆终端的连接质量,提高系统的安全性。在压接过程中,会使用专业的压接工具,并严格按照工艺标准进行操作。同时,会对压接后的接触面进行检查,确保其符合要求。

连接工艺

工艺要求

压接

接触面平整、紧固

4、电缆中间接头施工规范

电缆中间接头采用热缩或冷缩工艺,施工过程中严格控制加热温度和时间,确保接头密封性能。热缩和冷缩工艺是目前常用的电缆中间接头施工方法,能够有效保证接头的密封性能。在施工过程中,会根据不同的工艺要求,精确控制加热温度和时间。同时,会对施工人员进行专业培训,提高他们的操作技能和质量意识。

5、电缆路径标识设置要求

敷设完成后设置明显电缆标识带,标明电缆走向及电压等级,便于后期维护识别。电缆标识带是保障电缆安全运行和维护管理的重要措施。我公司将严格按照相关标准和要求,设置清晰、准确的电缆标识带。标识带的材质将选用耐久性好、抗老化的材料,确保其长期清晰可见。同时,会对标识带的设置位置和方式进行规范,使其能够准确反映电缆的实际情况。

1)电缆标识带应设置在电缆沟、电缆桥架等明显位置。

2)标识带上应清晰标明电缆的走向、电压等级等信息。

3)标识带的颜色应符合相关标准要求,便于识别。

6、绝缘性能第三方检测

委托具备资质的第三方检测机构对高压电缆进行绝缘性能抽检,确保检测结果客观准确。第三方检测机构具有专业的检测设备和技术人员,能够提供公正、准确的检测报告。我公司将严格按照相关规定,选择具有良好信誉和资质的第三方检测机构。在检测过程中,会积极配合检测机构的工作,确保检测工作的顺利进行。同时,会对检测结果进行认真分析和评估,根据检测结果采取相应的措施。

1)选择具备资质和良好信誉的第三方检测机构。

2)积极配合检测机构的工作,提供必要的资料和条件。

3)对检测结果进行认真分析和评估,及时采取相应措施。

三、管沟工程回填压实目标

(一)回填压实质量目标

1、明确压实系数要求

本项目管沟工程采用0.8m×0.8m断面设计,在回填过程中,对压实系数进行严格把控。压实系数是衡量回填压实质量的关键指标,关乎管沟工程的稳定性和安全性。为确保管沟工程的质量符合设计规范及电力施工质量标准,将采取一系列有效措施,保证最终压实系数≥0.95。...

充电站质量管理体系投标方案.docx