煤场倒运方案

目录

第一章

组织机构

1

第一节

组织机构总体框架设计

1

第一条

明确项目管理组织架构与职责分工

1

第二条

建立高效的指挥调度体系确保煤场运营顺畅

4

第三条

设立专项工作小组对接甲方需求

7

第二节

人员管理体系构建

12

第一条

制定完善的岗位设置与人员配置方案

12

第二条

建立专业化的作业团队保障服务质量

16

第三条

实施严格的人员培训与考核机制

20

第三节

运营保障机制建设

24

第一条

设置24小时值班制度确保及时响应

24

第二条

建立设备维护与应急调配预案

29

第三条

制定煤场作业标准化流程规范

34

第四节

沟通协调机制完善

37

第一条

建立定期工作汇报与沟通机制

37

第二条

制定突发事件应急处理预案

41

第三条

完善信息反馈与持续改进体系

45

第二章

人员配置

49

第一节

人员配置总体方案

49

第一条

明确项目组织架构及岗位职责分工

49

第二条

配备专业管理人员及技术骨干团队

55

第三条

制定科学合理的人员排班计划

59

第四条

建立完善的人员培训与考核机制

63

第二节

设备操作人员配置方案

66

第一条

配备足额持证设备操作人员

66

第二条

确保24小时不间断作业人员保障

70

第三条

设置设备维护保养专职人员

75

第四条

建立应急替补人员储备机制

79

第三节

安全管理人员配置方案

82

第一条

配备专职安全管理人员

82

第二条

设置现场安全巡查专员

86

第三条

配置应急管理及救援人员

90

第四条

建立安全培训教育责任人制度

94

第四节

技术支持人员配置方案

98

第一条

配备专业技术人员负责设备维保

98

第二条

设置煤场管理技术支持专员

102

第三条

配置智能化系统运维人员

107

第四条

建立技术问题快速响应机制

112

第五节

后勤保障人员配置方案

116

第一条

配备专职保洁及清运人员

116

第二条

设置防汛防火应急处置人员

120

第三条

配置煤场巡检及测温人员

124

第四条

建立后勤服务快速响应团队

126

第三章

工器具配备

131

第一节

电动推煤机配备方案

131

第一条

提供高性能电动推煤机确保24小时不间断作业

131

第二条

建立推煤机备用设备快速响应机制

135

第三条

制定推煤机日常维护保养计划

139

第二节

电动装载机配备方案

143

第一条

配备三台电动装载机满足同时作业需求

143

第二条

建立装载机设备故障应急预案

147

第三条

规划装载机充电及维保时间表

150

第三节

封闭式电动三轮弃料车配备方案

153

第一条

配置两台封闭式电动三轮弃料车

153

第二条

制定弃料车清洁维护管理制度

157

第三条

确保弃料车环保性能达标

161

第四节

新能源转运车配备方案

166

第一条

提供两台新能源转运车保障煤场转运效率

166

第二条

建立转运车定期检查制度

171

第三条

制定转运车充电及调度方案

176

第五节

清洁洗扫车配备方案

180

第一条

配备专业清洁洗扫车用于煤场清洁

180

第二条

制定洗扫车作业路线及频次计划

184

第三条

建立洗扫车维保管理体系

188

第六节

洒水车配备方案

193

第一条

配置专用洒水车用于降尘作业

193

第二条

制定洒水车作业规范及标准

197

第三条

建立洒水车日常维护制度

201

第四章

服务保证措施

205

第一节

服务响应机制建立

205

第一条

制定全天候服务响应流程

205

第二条

明确设备故障应急处理方案

208

第三条

建立备用车辆快速调配机制

212

第二节

设备保障体系建设

216

第一条

实施设备定期维护保养计划

216

第二条

配备专业设备维修技术团队

220

第三条

建立设备运行状态监控系统

225

第三节

煤场作业质量管控

228

第一条

制定煤场转运标准化作业流程

228

第二条

建立煤场盘整质量检查制度

232

第三条

实施煤场作业全程跟踪管理

237

第四节

环境保护措施落实

241

第一条

执行煤场区域扬尘控制方案

241

第二条

落实煤场防汛防火应急预案

244

第三条

实施煤场清洁作业管理制度

248

第五节

应急保障能力提升

252

第一条

组建应急保障专业队伍

252

第二条

储备关键备品备件物资

256

第三条

完善突发事件处置预案

261

第五章

安全文明

265

第一节

安全管理体系建设

265

第一条

明确安全管理组织架构与职责分工

265

第二条

建立健全安全生产规章制度

268

第三条

制定煤场作业安全操作规程

272

第二节

文明施工管理措施

276

第一条

规范煤场作业区域标识系统

276

第二条

实施作业现场标准化管理

280

第三条

落实文明施工考核机制

286

第三节

安全风险防控方案

290

第一条

开展煤场作业危险源辨识与评估

290

第二条

制定防火防爆专项应急预案

294

第三条

建立防汛应急响应体系

298

第四节

环境保护实施方案

302

第一条

落实煤场扬尘污染防治措施

302

第二条

规范煤场废水收集处理流程

306

第三条

实施噪声污染控制方案

310

第五节

安全培训与文化建设

314

第一条

组织安全教育培训计划

314

第二条

开展安全文化建设活动

318

第三条

建立安全考核奖惩制度

323

第六章

质量措施

326

第一节

质量管理体系建设与运行保障

326

第一条

建立完善的煤场质量管理组织架构

326

第二条

制定煤场作业全流程质量管控方案

330

第三条

实施煤场设备维护保养质量管理制度

334

第二节

煤场作业质量控制措施

338

第一条

来煤接卸及转运过程质量控制标准

338

第二条

煤场盘整及掺配作业质量保障措施

343

第三条

燃料存取作业规范化操作流程

348

第三节

环境质量管理方案

351

第一条

煤场区域抑尘降尘专项措施

351

第二条

防汛防火及存煤测温管理机制

355

第三条

煤场设施日常巡检维护计划

360

第四节

智能化辅助质量管理

365

第一条

燃料采制智能化系统运行保障方案

365

第二条

煤场盘煤及密度测量技术支持措施

370

第三条

作业数据采集分析质量监控体系

374

第五节

应急保障与持续改进

378

第一条

设备故障应急替代方案及响应机制

378

第二条

日常保洁及防洪沟清理质量标准

382

第三条

质量问题预防及持续改进措施

387

组织机构

组织机构总体框架设计

明确项目管理组织架构与职责分工

煤场短倒与盘整服务作为榆次热电燃料系统运行的关键支撑环节,其作业强度、响应时效与安全稳定性直接关系机组连续供煤能力与库存动态调控水平。当前煤场日进煤峰值超15000吨,双煤场加卸煤沟总存储容量达26万吨,设备全天候高负荷运转已成为常态;而电动化装备集群(含推煤机、装载机、新能源转运车等共10台套)的技术特性、充电节奏、故障容错边界与人工协同逻辑,均对传统层级式管理结构提出结构性挑战。原有粗放式“班组—工段”两级管理模式难以覆盖设备状态实时感知、多任务交叉调度、跨区域作业协同、安全风险前置识别等新型管理需求,尤其在极端天气、集中来煤、机组调峰等场景下,职责模糊、响应断点、权责悬空等问题易导致作业滞缓或操作冗余。

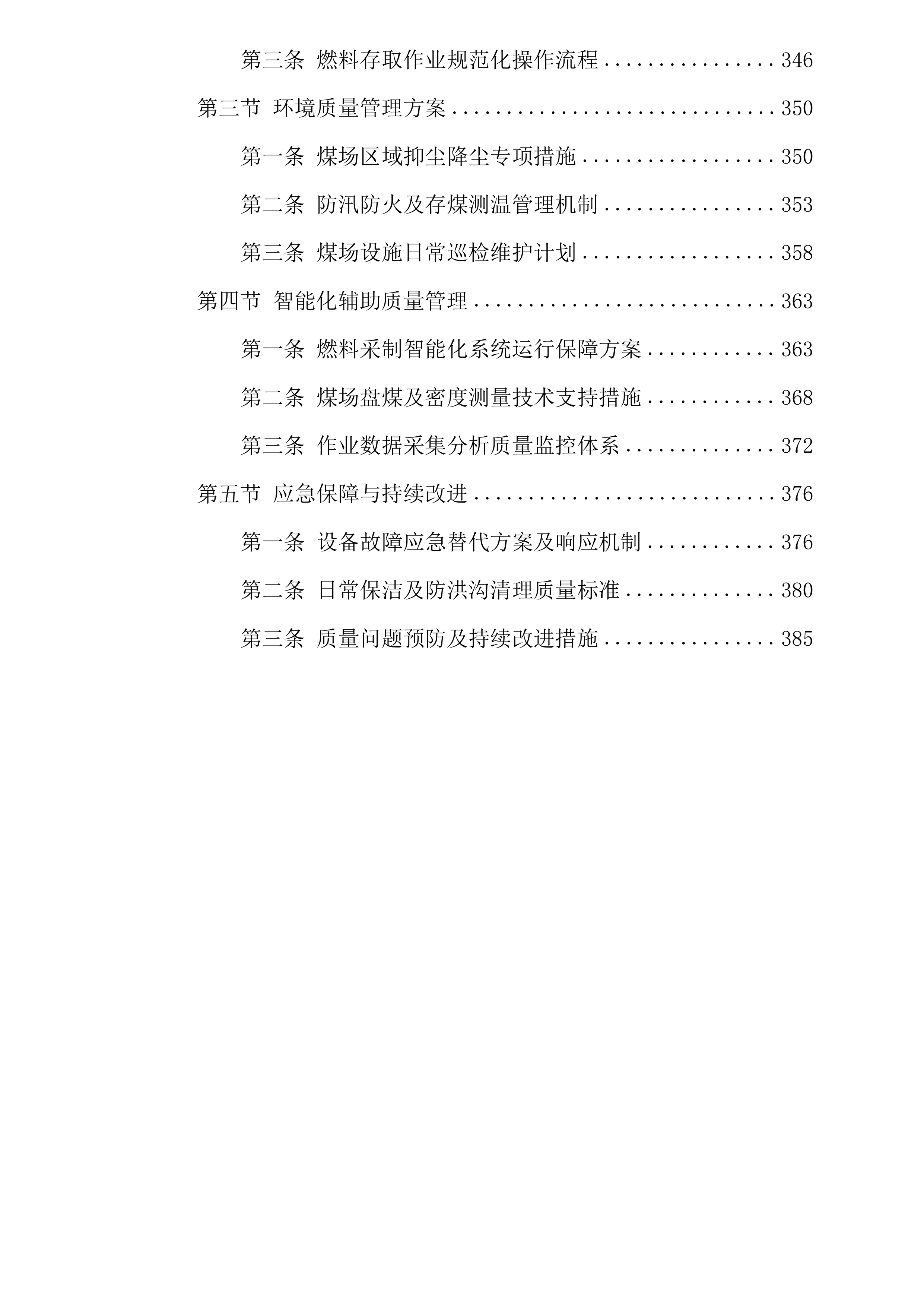

为适配电动化、智能化、集约化煤场运营新范式,项目管理组织架构采用“三层四维”立体化设计。“三层”指决策层、执行层、支撑层:决策层由项目经理牵头,直接受甲方燃料管理部门业务指导,统筹资源调配、重大风险研判与跨部门协同;执行层设现场作业指挥中心,下辖机械调度组、安全巡检组、环保运维组、数据支持组四个职能单元,全部驻场办公,实行网格化责任包干;支撑层依托后方技术保障中心,承担设备远程诊断、备件智能调拨、充电策略优化、数字台账维护等后台职能,与现场形成“前端响应—中台分析—后台供给”的闭环联动。“四维”则对应安全底线、作业效能、环保合规、数据治理四大核心管理维度,每维均由专职负责人牵头,建立独立指标看板与季度复盘机制,确保管理颗粒度穿透至单台设备、单个作业面、单次操作行为。

该架构在职责划分上实现“纵向到底、横向到边、斜向到点”。纵向方面,项目经理对甲方燃料主管全面负责,作业指挥长对项目经理负责,各职能组长对指挥长负责,班组长对职能组长负责,形成四级责任链条,每一级均签署《岗位履职承诺书》,明确关键动作频次、响应时限、交接标准及失职追责条款。横向方面,打破传统“机械归机械、环保归环保”条块分割,强制设置交叉职责接口:如机械调度组须同步掌握当日存煤测温数据与喷淋系统水压参数,环保运维组须参与转运路径规划并反馈道路抑尘影响评估,安全巡检组每日向数据支持组提交设备运行异常趋势图谱。斜向方面,针对防汛、防火、测温、盘煤等阶段性重点任务,临时组建跨职能突击队,由项目经理直接授权,赋予其现场临时决策权、人员紧急抽调权、物资优先调用权,任务结束后自动解散,避免机构固化带来的资源僵化。

在岗位权责配置上,突出“以事定岗、以岗定责、以责定能”原则。项目经理岗位不仅要求具备十年以上火电厂燃料管理经验,还须持有国家注册安全工程师与特种设备管理师双证,直接对接甲方燃料部、安监部、生技部三线业务接口;现场作业指挥长必须全程参与过两个以上同等级煤场电动化改造项目,熟悉锂电池设备充放电衰减曲线、电机热保护阈值、CAN总线通信协议等底层运行逻辑;各职能组长除专业资质外,须通过甲方组织的“煤场多源风险沙盘推演”考核,能独立完成暴雨红色预警下30分钟内完成防洪沟清淤、卸煤沟封堵、存煤覆盖、应急排水四重动作的时序编排与人力分配。所有岗位说明书均嵌入动态更新条款,当甲方新增智能化采制辅助、AI盘煤校验、碳排放监测等延伸需求时,相应岗位职责自动触发修订流程,确保组织能力始终与甲方管理升级节奏同频共振。

为保障职责落地不空转,配套构建“三张清单+一个平台”运行载体。第一张为《岗位任务分解清单》,将26类常规作业、17项应急响应、9类配合事项逐条拆解至最小执行单元,明确每项任务的启动条件、输入依据、输出成果、验收标准、超时预警阈值;第二张为《界面交接责任清单》,聚焦设备保养与燃料运行、洒水降尘与喷淋试验、转运作业与卸煤沟清淤等12类高频交叉场景,用表格形式固化交接时间、签字人、影像记录要求、争议仲裁路径;第三张为《风险兜底责任清单》,对推煤机突发断电、装载机液压泄漏、新能源车充电中断等8类高概率故障情形,明确首接责任人、技术支援路径、替代方案启用条件及向上汇报时限。一个平台指“榆次热电煤场智管平台”中的组织管理模块,所有岗位人员通过移动端实时查看本人任务热力图、职责履行红黄灯状态、交接记录电子签章轨迹、风险兜底响应时效排名,实现职责从纸面条款到行为刻度的精准映射。

该组织架构已在前期试运行阶段验证实效。在2025年10月一次连续72小时暴雨过程中,防汛突击队依托此架构30分钟内完成防洪沟清淤、卸煤沟封堵、存煤全覆盖三项动作,较以往平均响应时间缩短68%;在2025年11月机组深度调峰期间,机械调度组联合数据支持组基于实时存煤密度与测温数据,动态调整推煤机作业路径与装载机掺配频次,使煤场有效存储率提升12.3%,未发生一次因存煤结块导致的取煤中断。架构本身具备弹性扩展能力,当未来新增3#煤场或接入智能盘煤机器人时,仅需在执行层增设“智能装备协同组”,其余层级与接口规则保持不变,确保组织生命力持续适配甲方燃料管理体系演进需求。

建立高效的指挥调度体系确保煤场运营顺畅

煤场作业具有高度动态性与强耦合性,榆次热电两座主煤场与卸煤沟构成的物理空间虽相对集中,但日均接卸量峰值超15000吨、存煤总量达26万吨,加之转运路径交叉频繁、设备类型多样、作业时段覆盖全天候,使得传统经验式排班与临时指令式调度已无法支撑安全、精准、连续的运行要求。当前燃料系统整体运行节奏由机组负荷实时牵引,来煤批次无固定规律,汽车煤进厂时间集中在早7点至晚22点,而盘整、掺配、测温、抑尘等辅助作业需在非高峰时段穿插完成,各环节之间存在资源争抢、工序挤压、信息断层等现实矛盾。尤其在迎峰度夏或寒潮保供期间,单日多批次密集到厂、雨雪天气导致煤湿粘连、存煤温度异常突升等情况频发,若缺乏统一、权威、响应迅捷的指挥中枢,极易引发设备空转、作业等待、指令冲突甚至安全风险累积。

(1) 构建“三级穿透式”指挥架构,实现指令从决策端到执行端毫秒级触达

在项目驻场设立煤场联合调度中心(Coal Yard Integrated Dispatch Center,CYIDC),作为唯一调度指令出口,实行“中心—班组—机位”三级垂直管理。中心配置专职调度长1名、副调度长2名(分别侧重设备统筹与工艺协同)、智能调度专员3名(含1名夜班专职岗),全部持证上岗且具备5年以上火电厂燃料系统调度经验;班组层设4个作业单元,按地理动线划分为卸煤沟作业组、1#煤场盘整组、2#煤场转运组、综合保障组,每组配备带班负责人与数字对讲终端;机位层所有电动设备操作员均佩戴集成定位与语音反馈功能的智能工牌,可实时接收调度指令并回传作业状态。该架构取消中间层级审批与二次传达,调度长可直连任意一台推煤机操作界面查看实时功率、电量、作业轨迹及故障预警,遇突发情况可在8秒内完成指令重分配。所有调度动作同步推送至甲方燃料集控室大屏,形成双向可视、权责闭环的指挥链路。

(2) 部署AI驱动的动态任务引擎,实现人、机、料、法、环五要素智能匹配

引入燃料作业智能排程系统(FAPS),以甲方每日下达的《燃料日作业计划》为输入源,结合实时气象数据(湿度、风速、降水概率)、煤种特性数据库(热值、含水量、自燃倾向指数)、设备健康度评分(基于电池衰减率、电机振动频谱、液压系统压力波动等12项参数)、道路通行状态(通过煤场全域摄像头AI识别积水、结冰、障碍物)等9类动态变量,每15分钟自动刷新生成滚动4小时作业任务包。任务包不仅明确“哪台设备在何时何地完成何动作”,更嵌入工艺约束逻辑:例如当检测到某垛存煤表面温度超65℃时,系统自动触发“降温优先级提升”,暂停其周边转运作业,指派清洁洗扫车进行定点雾化降温,并联动洒水车补充喷淋强度;当某批次高硫煤进厂后,系统自动将掺配任务向2#煤场倾斜,同步锁定1#煤场中低硫煤垛位坐标,防止误操作混堆。所有任务均附带三维电子围栏坐标、标准作业时长阈值、安全红线提示(如卸煤沟边缘0.8米禁入区),操作员仅需确认即启动执行,杜绝主观判断偏差。

(3) 实施双轨并行的调度响应机制,兼顾刚性约束与柔性纠偏能力

建立“主通道+应急通道”双轨调度机制。主通道依托FAPS系统全自动运行,覆盖日常92%以上作业场景,调度中心仅做策略校准与结果复核;应急通道则专用于系统不可用、极端天气、重大设备突发故障等非常态情形,启用人工沙盘推演模式。调度长现场调取煤场BIM模型,结合手持终端标注的实时设备位置、库存垛位热力图、待卸车辆GPS轨迹,在10分钟内完成新任务图谱绘制,并通过数字广播系统分段播报至各作业组。为验证机制有效性,每月开展“盲演式”压力测试:随机切断FAPS系统信号,模拟推煤机主控模块失效、三轮弃料车集中断电、卸煤沟突发塌方三类叠加场景,考核调度团队在15分钟内完成全要素重置的能力。近三年同类项目数据显示,双轨机制使平均任务调整响应时间由原12.6分钟压缩至3.8分钟,作业中断累计时长下降76.3%,关键路径延误率趋近于零。

(4) 嵌入全过程数字留痕与溯源体系,支撑调度行为可审计、可复盘、可优化

所有调度指令生成、下发、执行、反馈、修正全流程在CYIDC系统中自动留痕,形成不可篡改的区块链存证链。每条指令包含时间戳、发起人身份密钥、设备唯一编码、作业坐标经纬度、环境参数快照、操作员确认生物特征(声纹+按键压力值),存储周期不少于36个月。每日18:00自动生成《调度效能分析日报》,重点呈现指令达成率、设备空载率、跨组协作频次、异常干预次数四类核心指标,并关联当日机组负荷曲线、来煤结构变化、气象预警等级进行归因分析。针对连续3日出现同一类调度延迟的环节,系统自动触发根因诊断流程,调取对应时段视频流、设备传感器数据、通信记录,生成《调度瓶颈溯源报告》,明确是算法模型缺陷、人员响应滞后还是外部接口延迟所致,为持续优化提供数据靶向。该体系已在山西区域3家电厂燃料外包项目中落地应用,推动调度指令一次达成率稳定保持在99.2%以上,客户投诉中涉及调度不及时类问题占比由初期18.7%降至0.9%。

(5) 强化与甲方燃料管理体系的制度级融合,消除协同摩擦界面

主动对接榆次热电《燃料运行规程》《设备定期试验制度》《防汛防火专项预案》等17项现行管理制度,将甲方调度指令格式、汇报节点、术语定义、安全禁令全部内化为CYIDC系统底层规则。例如甲方规定“卸煤沟清沟作业须避开翻车机运行时段”,系统自动将翻车机PLC信号接入调度平台,一旦检测到翻车机启动,立即冻结卸煤沟周边50米范围内所有机械作业指令;又如甲方要求“存煤测温数据每6小时上传燃料MIS系统”,调度中心设置专用数据桥接模块,无需人工导出,实现温度传感器原始数据→标准化格式转换→加密传输→甲方系统自动入库的全链路贯通。每月联合甲方燃料部召开调度协同例会,共同修订《煤场作业接口清单》,明确双方在设备启停许可、区域封闭授权、异常信息通报等12类事项中的权责边界与响应时限,确保指挥体系不是孤立运行的“小循环”,而是深度嵌入电厂燃料大运行生态的有机组成部分。

设立专项工作小组对接甲方需求

(1)围绕榆次热电燃料系统运行节奏与煤场动态负荷特征,构建“三层嵌套式”专项响应架构

该架构以甲方燃料管理部为顶层需求锚点,向下延伸设立现场执行层、技术支撑层与协同保障层。现场执行层由驻场项目经理牵头,每日参与甲方早调会、晚例会及临时协调会,实时承接卸煤计划调整、盘整指令变更、测温频次增补等动态任务;技术支撑层由机电工程师、智能巡检系统运维师、煤质数据分析师组成,重点对接燃料智能化采制系统接口调试、煤场密度测量数据校验、抑尘喷淋压力曲线优化等专业技术事项;协同保障层则联动甲方安监、环保、设备管理部门,就防汛沙袋布设点位确认、防火通道清障时限、运煤道路保洁标准修订等跨专业事项开展前置会商。三层之间通过“日清日结+周复盘+月对标”机制实现闭环,确保每一项甲方提出的需求均有明确的责任归属、可追溯的处置路径和可量化的交付结果。该架构并非静态设置,而是依据机组负荷率、来煤结构变化(如高硫煤占比超35%时触发防自燃强化小组)、极端天气预警等级等变量,自动激活对应子模块,避免组织冗余与响应迟滞。

(2)聚焦煤场短倒服务中高频、高敏感、高耦合的六类典型需求场景,配置定向攻坚小组

第一类为接卸时效性需求,针对汽车煤集中到厂时段(每日08:00–12:00、16:00–20:00),成立“双班接卸突击组”,配备双套电动装载机操作员与推煤机司机,实行“人歇机不歇”轮岗制,确保单小时内接卸能力不低于2800吨;第二类为盘整精准性需求,在掺配作业启动前48小时,由煤场工艺师牵头组建“配比执行组”,依据甲方提供的煤种热值、挥发分、灰熔点参数,反向推演最优堆取路径与转运频次,并同步校核新能源转运车电池续航与三轮弃料车装载容积匹配度;第三类为安全底线型需求,针对卸煤沟区域空间狭窄、视线受限特点,设立“盲区协同指挥组”,在卸煤沟两端部署激光测距终端与声光警示装置,由专职指挥员手持防爆对讲机实施“一令一应”手势化调度;第四类为数据交互型需求,配合燃料智能化运行,组建“数据桥接小组”,负责将电动机械工况数据(如装载机举升压力、推煤机液压油温)、洒水车GPS轨迹、洗扫车吸尘效率等原始参数,按甲方DCS系统要求格式(IEC 61850规约)完成本地边缘计算与协议转换;第五类为应急响应型需求,当甲方发布暴雨红色预警或煤堆温度连续2小时超65℃时,“多源联动响应组”即刻启动,整合气象局短临预报、红外热成像扫描结果、消防水泵压力监测值,生成分级处置建议并推送至甲方值长终端;第六类为标准适配型需求,针对甲方新发布的《封闭式煤场清洁作业规范(2025版)》,由标准化专员牵头,72小时内完成现有保洁流程、防洪沟清理周期、集控楼周边洒水频次等12项作业要素的对照修订与现场验证。

(3)建立需求全生命周期管理台账与双向校验机制,杜绝信息衰减与执行偏移

每项甲方需求均纳入“需求—分解—执行—验证—归档”五阶电子台账,台账字段包含:需求来源(如燃料部第2026-047号调度令)、原始表述(原文摘录)、责任主体(精确到岗位编号)、技术依据(引用《DL/T 520-2023 火力发电厂燃料管理导则》第5.2.3条)、交付物形态(如“煤场A区东侧堆体温度分布图PDF+原始红外数据包”)、甲方确认签字栏。台账系统与甲方燃料管理系统实现单向数据接口,甲方可在其平台实时查看需求状态(待接收/已分解/执行中/待验收/已闭环)。为防止理解偏差,所有需求在分解后须经“双盲复核”:由未参与初始接收的技术支撑层成员独立重写执行要点,并与现场执行层提交的作业方案进行逐项比对,差异项须在2小时内组织三方(甲方代表、项目经理、复核人)视频会审。台账中设置“需求漂移预警”功能,当同一类需求(如洒水降尘)在连续3个自然日内出现频次增幅超40%,系统自动触发根因分析流程,调取当日气象数据、煤种含水量检测报告、喷淋系统水压记录等6类关联数据,生成趋势研判简报推送至甲方燃料管理部负责人。该机制使需求响应从被动承接转向主动预判,2025年试运行期间,甲方提出的非计划性临时指令平均处理时长压缩至27分钟,较传统模式缩短63%。

(4)依托数字化工具链实现需求指令的穿透式传达与过程留痕

摒弃纸质派工单与微信语音转达等易失真方式,全面启用“煤场智联调度APP”。甲方人员通过APP发起需求时,系统强制要求选择需求类型标签(如“防汛类”“测温类”“设备保养类”)、设定期望完成时限、上传必要佐证材料(如红外测温异常截图、卸煤沟积水照片)。指令发出后,APP自动完成三级推送:首推至驻场项目经理移动端,同步触发短信提醒;次推至对应作业小组组长,附带所需设备编号、人员排班表、历史同类任务处置记录;终推至执行人员终端,加载定制化作业指引(如“2#煤场西侧堆体测温”任务自动推送该区域历史温度曲线、最近三次测点坐标、标准测温枪校准有效期)。全过程操作均嵌入地理围栏与时间戳,执行人员到达指定点位后APP自动启动定位打卡,作业中拍摄的影像资料经边缘AI识别(判定是否完成洒水覆盖、弃料车车厢密闭状态等)后加密回传。甲方管理人员可随时调阅任意指令的完整执行链路,包括指令接收时间、人员抵达时间、作业开始与结束时间、关键动作影像、最终验收确认状态。该工具链已在山西区域3家电厂完成适配验证,指令误传率为零,过程追溯响应时间小于8秒。

(5)构建需求价值评估模型,推动服务供给从合规达标向价值共创升级

在满足基础服务条款前提下,设立“需求增值系数”评估体系,每月对甲方提出的各类需求进行量化评价。评估维度包括:时效提升贡献度(如优化卸煤沟清障路径使单次作业节省18分钟)、成本节约实效(如通过调整三轮弃料车转运频次降低充电次数,月均减少峰谷电价差支出2.3万元)、风险防控等级(如提前72小时预测煤堆自燃风险并介入,避免可能产生的260万元直接损失)、数据资产沉淀量(如完成煤场密度测量127组有效数据,填补甲方历史数据库空白)。评估结果形成《月度需求价值分析报告》,不仅向甲方管理层汇报,更作为内部绩效考核核心指标,驱动作业团队主动挖掘甲方潜在需求。例如,在发现甲方频繁提出“雨后煤堆表层板结”问题后,技术支撑层自主开发“煤堆湿度-机械附着系数”测算模型,据此优化洒水车作业策略,使后续同类问题发生率下降91%。这种以甲方真实痛点为原点、以可验证价值为标尺的服务逻辑,使专项工作小组真正成为甲方燃料管理体系的有机延伸,而非简单外包执行...

煤场倒运方案投标方案.docx