智慧供应链中心工程监理

投标

方案

目 录

第一

章

工程质量保证措施

3

一、质量管理体系建立

3

二、全过程质量检查与验收

5

三、质量问题闭环管理

6

四、质量保障支持措施

7

第二

章

工程进度保证措施

8

一、科学化进度计划编制

8

二、全过程进度动态管理

9

三、关键路径专项保障

11

四、风险防控与应急机制

12

五、进度考核与激励机制

13

第三

章

工程投资控制措施

15

一、全周期投资动态管控

15

二、全要素成本优化策略

16

三、全过程变更管控体系

17

四、投资风险防控机制

19

五、协同保障措施

20

第四

章

合同与信息管理措施

21

一、全周期合同管控体系

21

二、全过程信息协同管理

23

三、变更与索赔精准管控

24

四、智能化技术支撑

25

五、管理能力提升机制

26

第五

章

安全、文明控制措施

28

一、智慧化安全管理体系

28

二、重点环节安全管控

30

三、绿色文明施工管理

31

四、应急响应与救援体系

32

五、文明施工长效机制

33

第六

章

现场组织与协调措施

35

一、立体化组织架构设计

35

二、全链条协同管理机制

37

三、智能化协调技术应用

38

四、应急协调与矛盾化解

39

五、持续改进与效能评估

40

第七

章

工程监理重点、难点分析

42

一、工程概况与监理定位

42

二、技术实施重点与难点

42

三、管理协调重点与难点

45

四、新技术应用挑战

47

五、监理能力提升路径

49

第一

章

工程质量保证措施

一、质量管理体系建立

1. 专项管理架构

成立“智慧工程质量管理专班”,由总监理工程师牵头,下设智能系统组、钢结构组、冷链施工组等专项小组,重点监管AGV轨道安装、WMS系统集成、冷库气密性施工等核心环节,编制《智慧供应链工程质量管控细则》,明确各环节技术标准和责任分工。

2. BIM技术深度应用

建立全专业BIM协同平台,在设计阶段完成管线综合碰撞检测,施工前通过三维模型进行工艺模拟,重点优化智能设备预埋管线布局、冷链仓储保温层连续性等关键节点,确保施工零返工。施工过程中,每日上传现场实景扫描数据与BIM模型比对,偏差超过3mm即时预警。

3. 绿色施工质量控制

针对项目LEED金级认证目标,建立绿色建材专项验收制度:

光伏组件需提供TÜV认证及光电转换效率检测报告

保温材料燃烧性能须达A级标准,进场前进行导热系数复测

雨水回收系统管道实施100%压力试验,确保无渗漏

施工全过程采用扬尘在线监测系统,颗粒物浓度超标自动启动雾炮降尘。

签发竣工移交证书

协助建设单位上报政府质监部门竣工验收备案

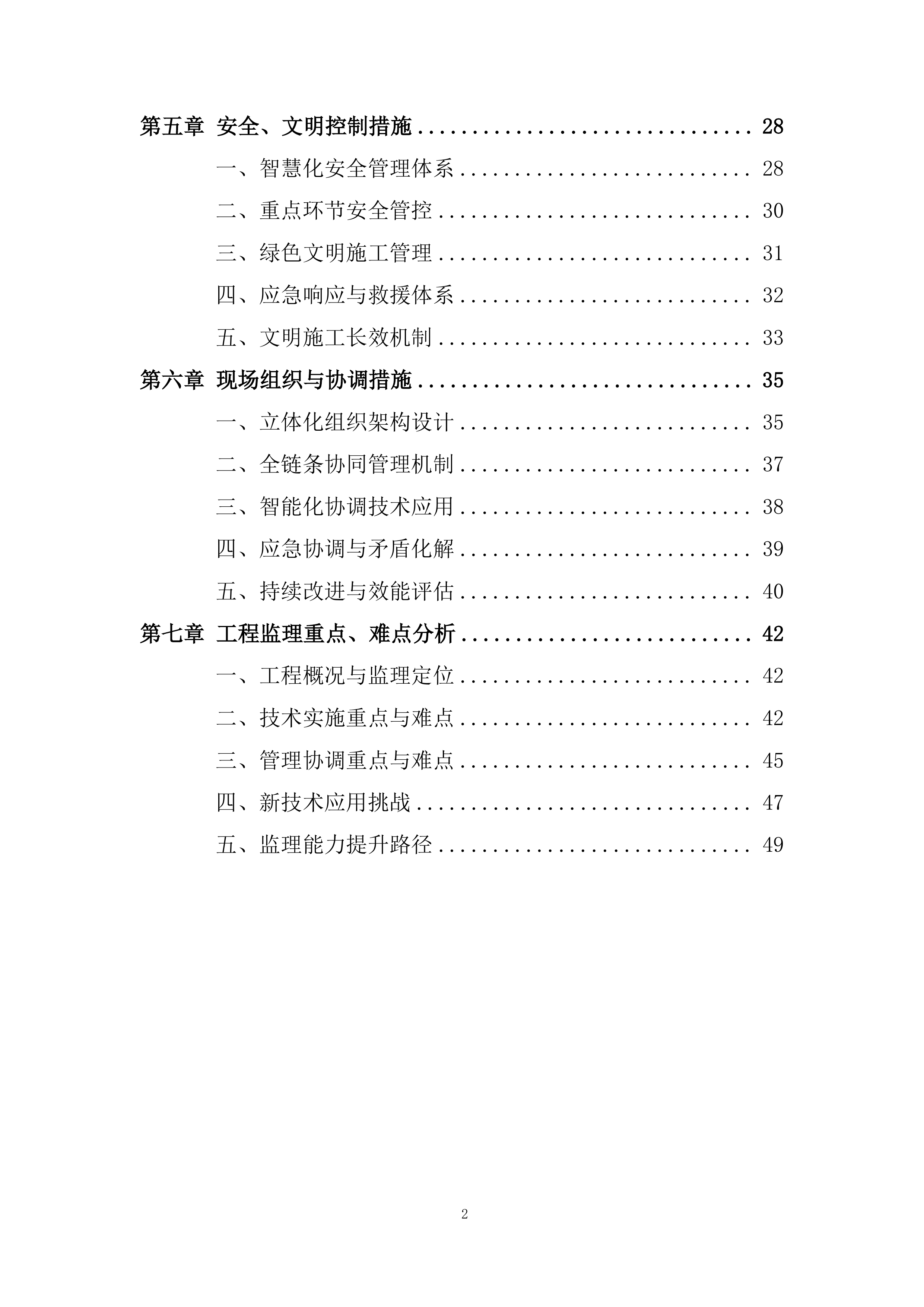

参加设计交底

检查总承包单位资质审定分包单位资质

审核“施工组织设计(方案)”

重要部位、关键工序实行旁站、巡视和必要的平行检测

监理工程师签认必要文件后,施工承包单位方可进行下道工序施工

组织竣工预验收

协助建设单位竣工验收,签发工程“合格证明书”

编写“工程质量评估报告”

检查隐蔽、分部、分项工程的质量

审定原材料、构配件、主要设备的质量

签发竣工移交证书

协助建设单位上报政府质监部门竣工验收备案

参加设计交底

检查总承包单位资质审定分包单位资质

审核“施工组织设计(方案)”

重要部位、关键工序实行旁站、巡视和必要的平行检测

监理工程师签认必要文件后,施工承包单位方可进行下道工序施工

组织竣工预验收

协助建设单位竣工验收,签发工程“合格证明书”

编写“工程质量评估报告”

检查隐蔽、分部、分项工程的质量

审定原材料、构配件、主要设备的质量

二、全过程质量检查与验收

1. 材料设备源头管控

实行“三证一检”准入机制,所有进场材料须提供出厂合格证、第三方检测报告、供应商质量承诺书,监理工程师按以下要求核验:

抗震钢筋进行强屈比复验(≥1.25)

冷链库板芯材密度抽检(≥40kg/m³)

智能设备(堆垛机、分拣机)通电测试连续运行8小时无故障

2. 工序质量精细管控

推行“五步验收法”:

班组自检:施工完成后2小时内完成初步检查并填报电子质检单

工序交接检:上下道工序班组联合签署交接确认书

监理专检:采用红外热成像仪检测冷库气密性,激光测距仪复核轨道安装精度

业主见证检:关键节点(如钢结构首吊、系统联调)邀请业主代表现场见证

政府监督检:桩基检测、消防验收等环节提前对接常熟市质监站

3. 智能检测技术应用

钢结构焊缝质量采用相控阵超声波检测仪进行全数扫描

地坪平整度使用三维激光扫描仪生成高程云图,偏差超过2mm/3m区域标记返工

智慧系统调试阶段,通过压力测试软件模拟峰值流量(≥3000单/小时),监控系统响应稳定性

三、质量问题闭环管理

1. 分级响应机制

Ⅰ级缺陷(影响结构安全):立即停工并启动专家论证,24小时内形成处理方案

Ⅱ级缺陷(功能性能不达标):48小时内完成整改方案审批,监理全程旁站整改

Ⅲ级缺陷(外观瑕疵):纳入周质量问题清单,7日内完成修复

2. 质量追溯体系

建立“一物一码”追溯系统:

钢筋绑扎工序扫码记录施工人员、时间及检测数据

智能设备植入RFID芯片,终身可查安装调试记录

隐蔽工程验收影像资料上传区块链平台,防止篡改

3. 持续改进机制

每月召开质量分析会,重点研究:

智能设备安装典型问题(如通讯协议冲突、传感器漂移)的预防措施

冷链仓储施工质量通病(如冷桥现象、气密层破损)的工艺优化方案

业主单位提出的质量改进建议落实进度

四、质量保障支持措施

1. 人员能力建设

实施“双证上岗”制度:

焊工须持有AWS认证及项目专项考核合格证

智慧系统调试人员需通过华为HCIA-IoT认证

每季度组织冷链施工专题培训,邀请行业专家讲解《冷库设计规范》(GB50072)实操要点。

2. 数字化监管平台

搭建“智慧监理云平台”,集成以下功能:

实时调取塔吊监控、AI安全帽识别等物联网数据

自动生成质量巡检报告并推送整改通知

质量验收数据同步上传江苏省建设工程监管平台

3. 应急保障体系

针对特殊工况制定专项预案:

梅雨季节施工时,智能仓储区启用移动式防雨棚及除湿机组

突发性停电情况下,制冷系统优先切换至备用电源,确保库温波动≤2℃

通过上述措施的系统实施,确保工程质量全面达到《智能建筑设计标准》(GB50314)和“扬子杯”优质工程评审要求,打造长三角智慧物流标杆工程

。

第二

章

工程进度保证措施

一、科学化进度计划编制

1. BIM 4D进度模拟

基于BIM模型集成时间维度,对钢结构吊装、AGV轨道预埋、冷链仓储气密层施工等关键工序进行动态模拟,提前识别施工逻辑冲突。针对智能仓储区设备进场与土建交叉作业,优化施工顺序,减少工序等待时间。模拟结果形成《进度冲突分析报告》,指导现场施工组织。

2. 分级节点控制体系

设置三级进度控制节点:

里程碑节点(如桩基检测完成、钢结构整体验收)由建设单位、监理单位联合确认;

专业节点(如WMS系统联调、制冷机房试运行)由系统集成商与总包单位协同管控;

工序节点(如单日AGV轨道安装量、冷库板单层封闭时效)通过班组日报实时跟踪。

3. 资源动态预配置

建立“资源需求矩阵”,针对智慧工程特殊需求提前部署:

钢结构吊装阶段储备200吨以上汽车吊3台,确保日吊装量≥18;

智慧系统调试期配置华为认证工程师6名,24小时驻场解决接口协议问题;

梅雨季节施工时,预备移动式防雨棚12组及大功率除湿设备8台。

二、全过程进度动态管理

1. 智慧化监控平台应用

搭建“进度管控驾驶舱”,集成以下功能:

无人机实景建模:每周航拍生成三维点云模型,与BIM计划模型自动比对,偏差超5%触发预警;

RFID进度追踪:在钢结构构件、冷链库板植入电子标签,实时监控材料加工、运输、安装全流程时效;

机械效率分析:通过GPS定位及油耗监测,动态优化塔吊、泵车等大型设备调度方案。

2. 分级响应机制

建立四色预警体系:

绿色(偏差≤3%):自动推送提醒至班组长,48小时内自主纠偏;

黄色(3%~5%):监理工程师现场督办,调整资源配置方案;

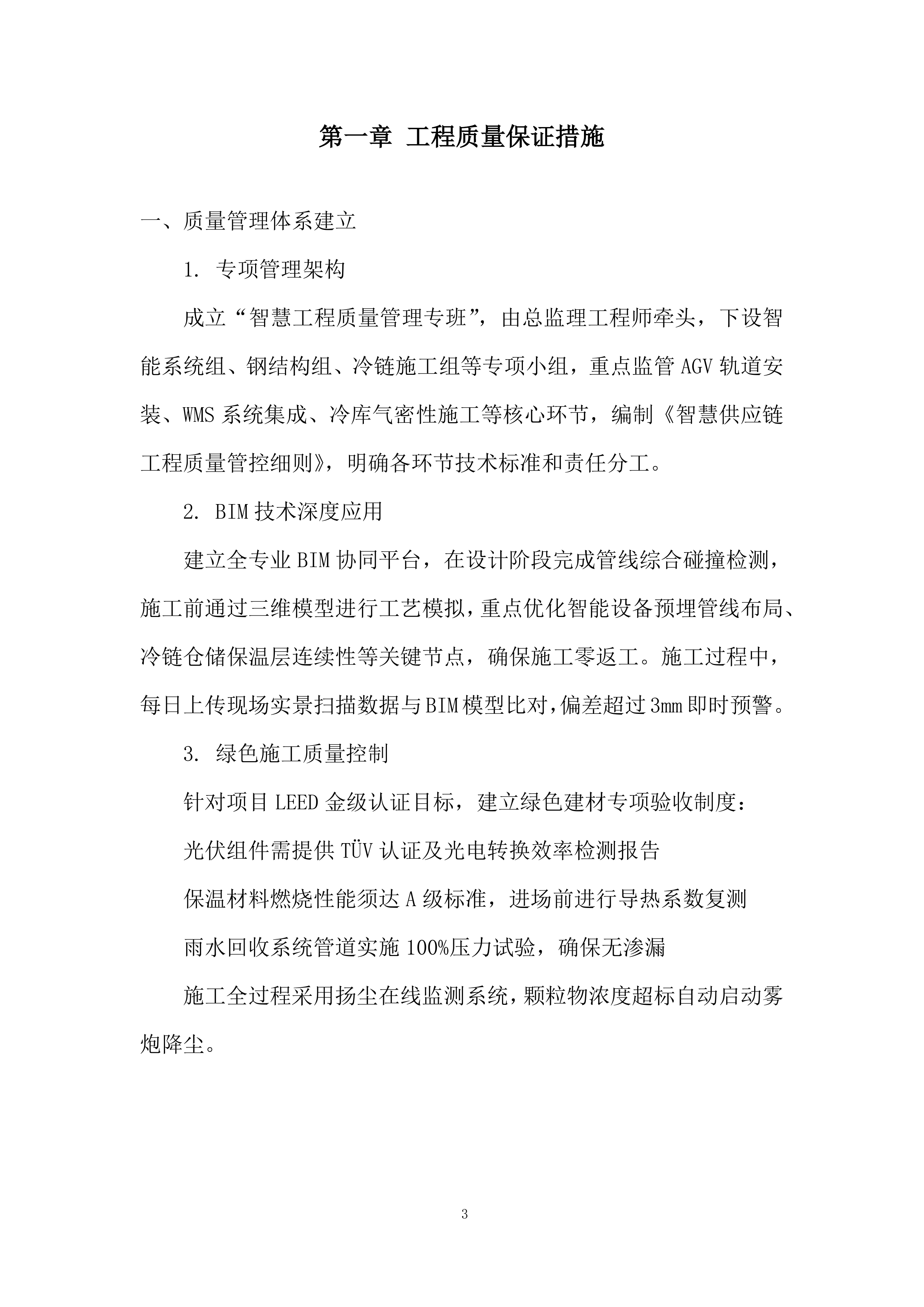

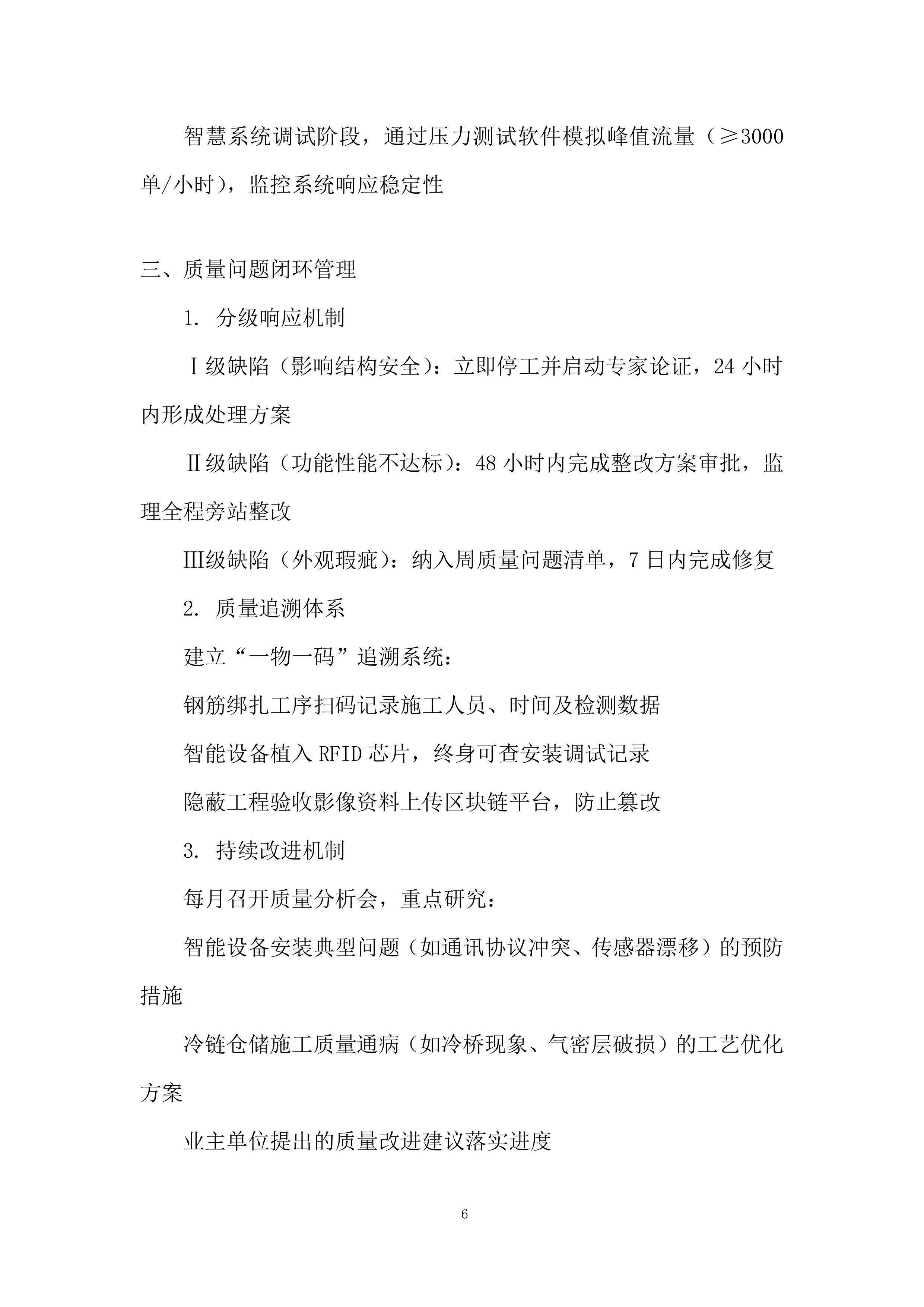

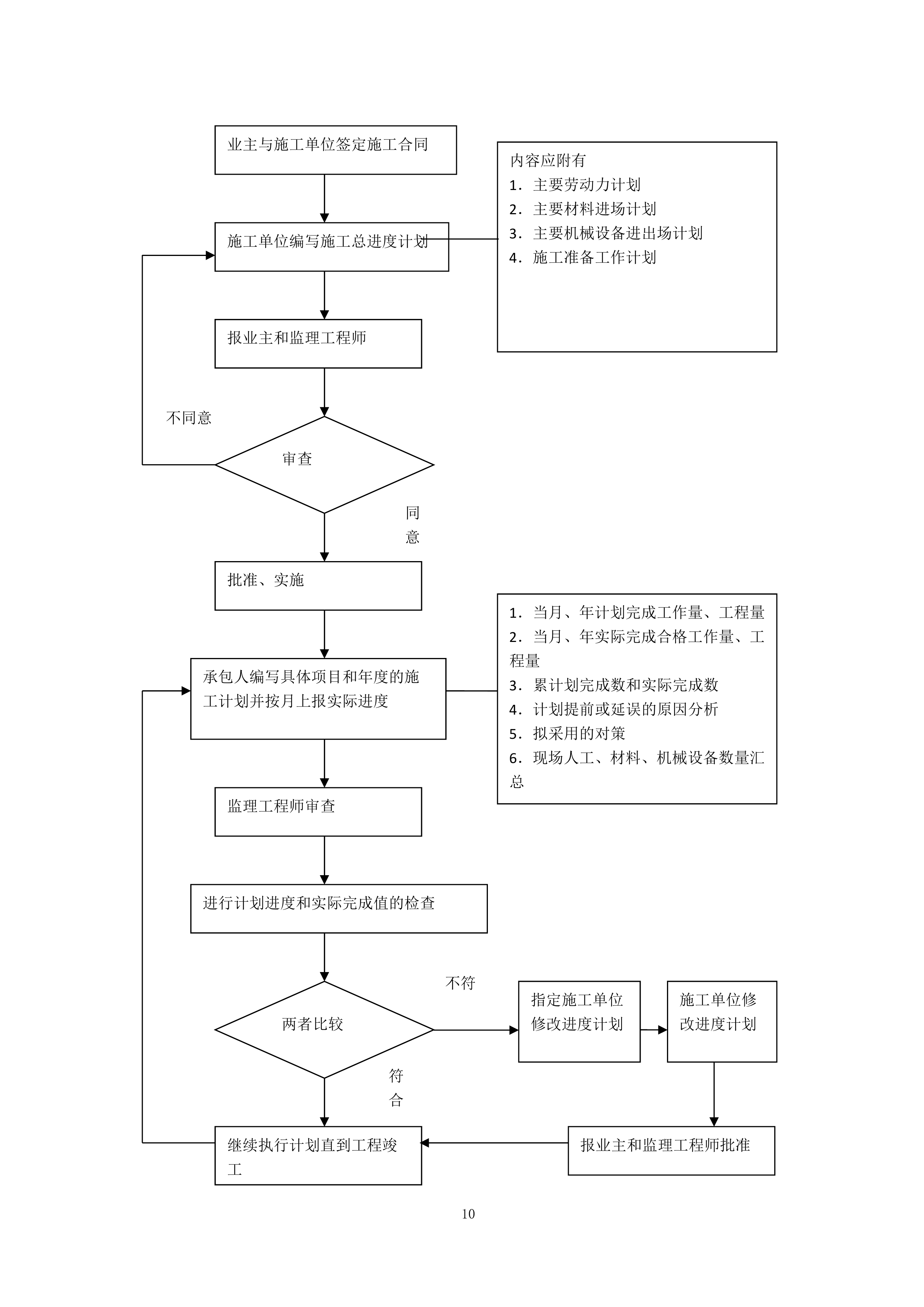

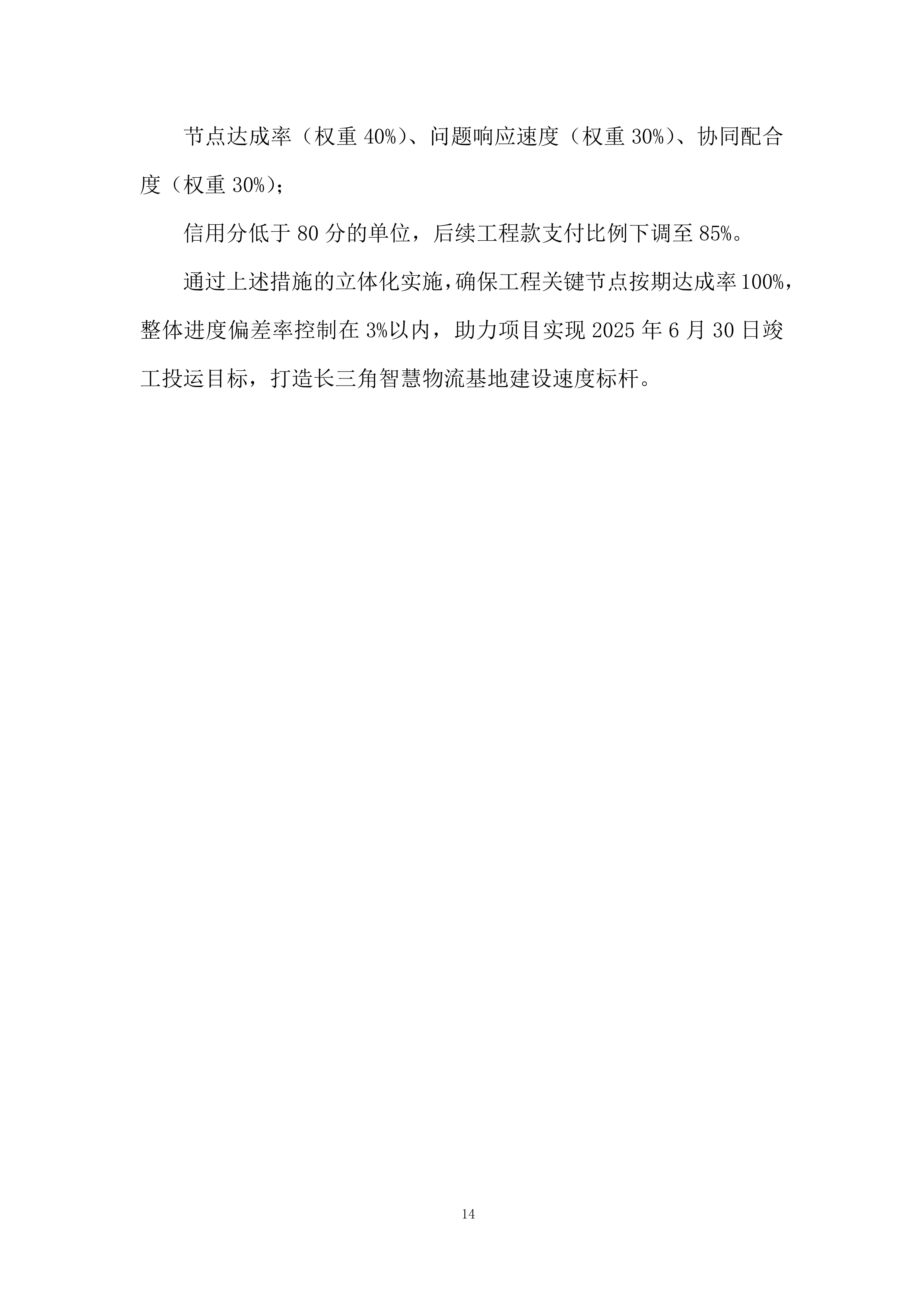

业主与施工单位签定施工合同

施工单位编写施工总进度计划

承包人编写具体项目和年度的施工计划并按月上报实际进度

报业主和监理工程师

审查

批准、实施

监理工程师审查

进行计划进度和实际完成值的检查

两者比较

继续执行计划直到工程竣工

指定施工单位修改进度计划

报业主和监理工程师批准

施工单位修改进度计划

1.当月、年计划完成工作量、工程量

2.当月、年实际完成合格工作量、工程量

3.累计划完成数和实际完成数

4.计划提前或延误的原因分析

5.拟采用的对策

6.现场人工、材料、机械设备数量汇总

内容应附有

1.主要劳动力计划

2.主要材料进场计划

3.主要机械设备进出场计划

4.施工准备工作计划

不同意

同意

符合

不符

业主与施工单位签定施工合同

施工单位编写施工总进度计划

承包人编写具体项目和年度的施工计划并按月上报实际进度

报业主和监理工程师

审查

批准、实施

监理工程师审查

进行计划进度和实际完成值的检查

两者比较

继续执行计划直到工程竣工

指定施工单位修改进度计划

报业主和监理工程师批准

施工单位修改进度计划

1.当月、年计划完成工作量、工程量

2.当月、年实际完成合格工作量、工程量

3.累计划完成数和实际完成数

4.计划提前或延误的原因分析

5.拟采用的对策

6.现场人工、材料、机械设备数量汇总

内容应附有

1.主要劳动力计划

2.主要材料进场计划

3.主要机械设备进出场计划

4.施工准备工作计划

不同意

同意

符合

不符

橙色(5%~10%):项目经理牵头召开专题会,启动预备施工班组;

红色(>10%):公司级应急指挥部介入,实施“三班倒”赶工措施。

3. 多方协同调度

实行“3+1”联席会议制度:

周协调会:解决土建与机电安装的作业面冲突;

旬推进会:协调智慧设备供应商与施工方的进场时序;

月评议会:分析BIM模型与现场进度偏差根源;

紧急碰头会:针对突发问题(如疫情封控、极端天气)即时召开,2小时内形成应对方案。

三、关键路径专项保障

1. 钢结构施工提速措施

采用Tekla软件优化构件分段,减少高空焊接量40%,同步实施“地面拼装+整体吊装”工艺;

引入自动焊机器人设备,将焊缝合格率提升至98%,降低返工延误风险;

建立气象预警联动机制,风力超过6级时自动启动临时加固预案。

2. 智慧系统集成保障

实施“双通道调试法”:实体设备安装与数字孪生平台虚拟调试并行推进,缩短联调周期15天;

制定《接口冲突应急清单》,明确WMS系统与自动化立库通讯中断、消防联动失效等问题的2小时响应机制;

预留备用光缆通道,确保智慧系统网络稳定性达到99.99%。

3. 冷链仓储攻坚方案

采用预制装配式制冷机组,较传统安装方式缩短工期20天;

气密性施工实行“三层检验法”(自检、互检、专检),避免返工导致的进度滞后;

库板安装阶段配置激光定位仪,确保单日施工进度≥800㎡。

四、风险防控与应急机制

1. 供应链风险应对

建立“1+2”供应商保障体系:关键设备(堆垛机、分拣机)确定1家主供应商+2家备用供应商,签订优先级供货协议;

运用区块链技术存证物流信息,发生延误时可通过智能合约自动启动索赔程序;

钢结构材料提前3个月采购,利用厂内预拼装缓冲运输风险。

2. 技术风险规避

针对智能设备兼容性问题,施工前完成三次联合调试:工厂FAT测试、到场SAT测试、系统SIT测试;

编制《智慧系统调试问题库》,预设137项常见故障的解决方案,缩短技术攻关时间;

与

xx

共建“应急技术支援中心”,储备物联网、自动化领域专家12名。

3. 不可抗力应急预案

极端天气应对:

暴雨期间启用智能排水系统,基坑积水30cm自动启动强排泵站;

高温季节实行“抓早晚、避中午”施工模式,配置移动式雾炮降温设备。

公共卫生事件响应:

划定“红黄绿”分区管理,确保疫情封控期间关键工序(如制冷系统安装)持续施工;

储备3个月用量的防疫物资,建立“点对点”封闭运输通道。

五、进度考核与激励机制

1. 动态奖惩制度

设立进度专项奖励基金(合同价的0.3%),对连续三周超额完成节点的班组给予5000-20000元奖励;

对人为延误实施“三倍追责”:追回误工损失、扣减工程款、列入供应商黑名单;

开展“月度进度之星”评选,获奖人员优先参与华为HCIA、AWS焊接认证等高端培训。

2. 数字信用评价

通过智慧工地平台生成分包单位“进度信用分”,评价维度包括:

节点达成率(权重40%)、问题响应速度(权重30%)、协同配合度(权重30%);

信用分低于80分的单位,后续工程款支付比例下调至85%。

通过上述措施的立体化实施,确保工程关键节点按期达成率100%,整体进度偏差率控制在3%以内,助力项目实现2025年6月30日竣工投运目标,打造长三角智慧物流基地建设速度标杆。

第三

章

工程投资控制措施

一、全周期投资动态管控

1. 智慧化预算编制

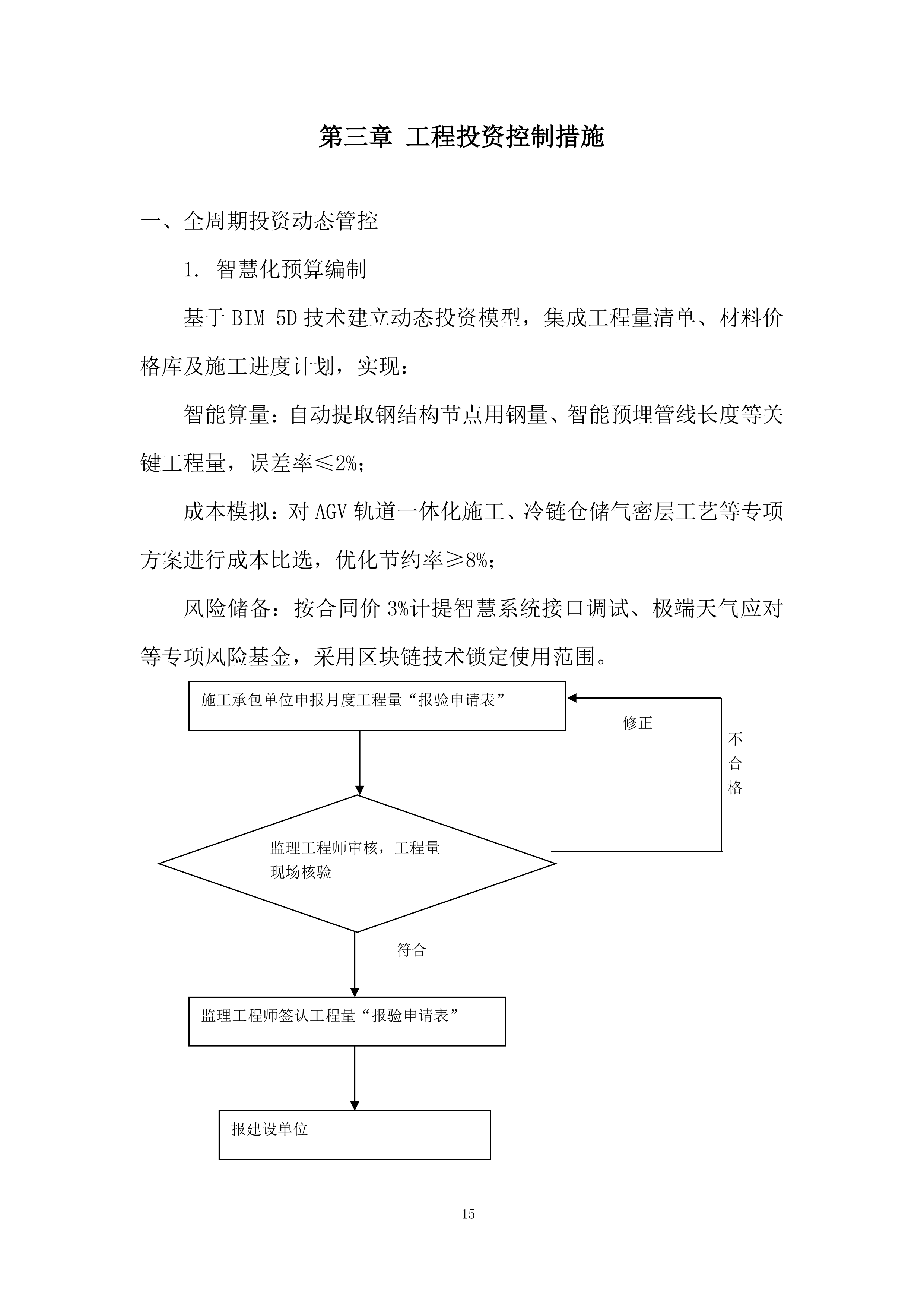

基于BIM 5D技术建立动态投资模型,集成工程量清单、材料价格库及施工进度计划,实现:

智能算量:自动提取钢结构节点用钢量、智能预埋管线长度等关键工程量,误差率≤2%;

成本模拟:对AGV轨道一体化施工、冷链仓储气密层工艺等专项方案进行成本比选,优化节约率≥8%;

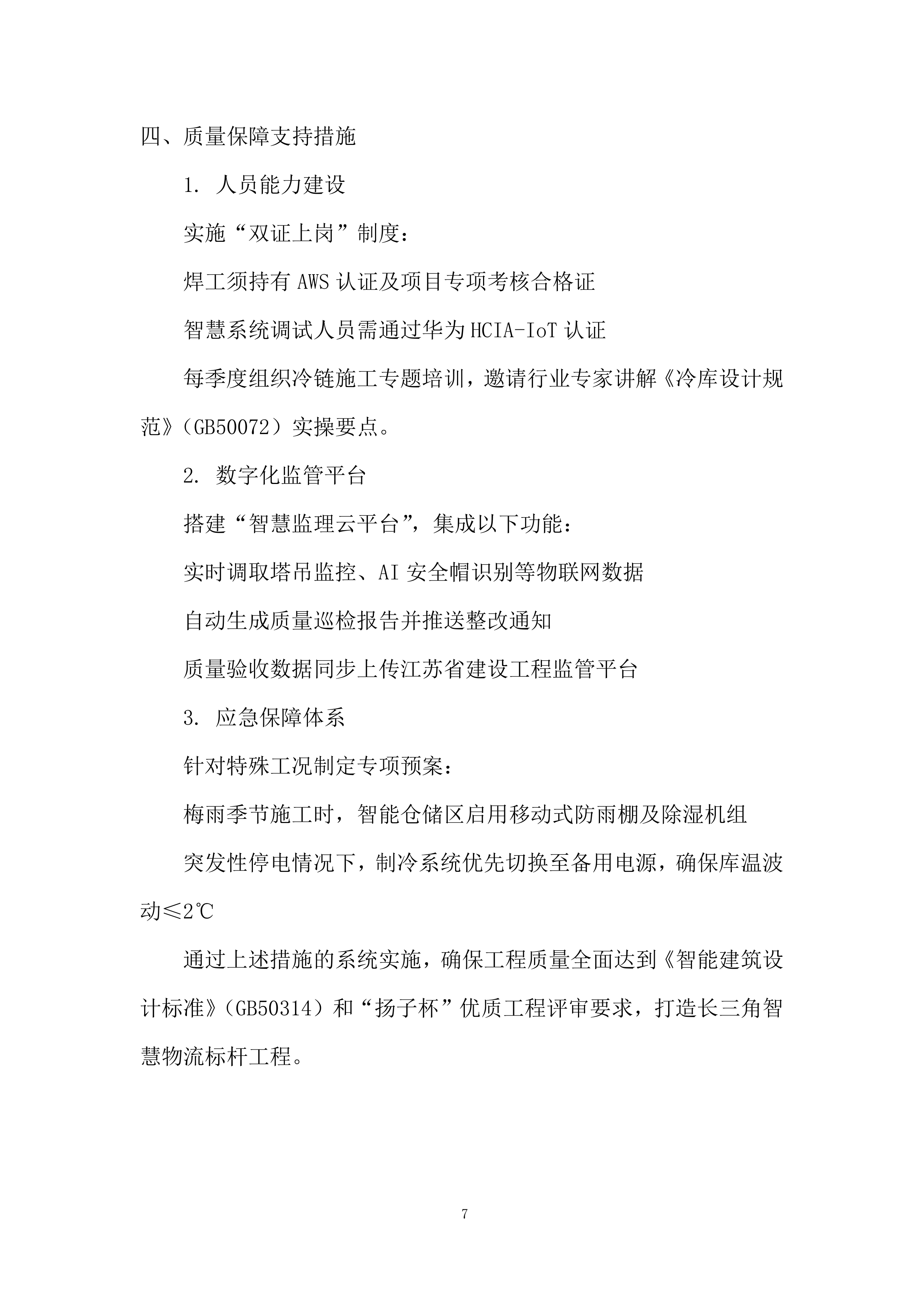

施工承包单位申报月度工程量“报验申请表”

报建设单位

监理工程师签认工程量“报验申请表”

监理工程师审核,工程量现场核验

不合格

符合

修正

施工承包单位申报月度工程量“报验申请表”

报建设单位

监理工程师签认工程量“报验申请表”

监理工程师审核,工程量现场核验

不合格

符合

修正

风险储备:按合同价3%计提智慧系统接口调试、极端天气应对等专项风险基金,采用区块链技术锁定使用范围。

2. 分级审核机制

实施“三审三批”流程:

技术经济初审:由造价工程师核查智能设备(堆垛机、分拣机)进口关税合理性;

BIM模型复审:通过模型碰撞检测减少设计变更导致的成本增量;

业主终审:关键支出(如数字孪生平台开发费)需业主代表签字确认。

建立投资控制责任矩阵,明确设计、施工、监理三方在超支追责中的权重比例。

3. 动态预警平台

搭建“投资驾驶舱”系统,实时监控:

材料价差波动:对接上海钢联API,螺纹钢价格浮动超5%自动触发调价机制;

机械效率分析:通过GPS定位统计泵车闲置率,超20%时启动设备共享程序;

变更影响预测:输入变更内容后自动关联BIM模型,30分钟内生成成本增减报告。

二、全要素成本优化策略

1. 智慧采购降本

集中采购:钢结构、冷链库板等大宗材料联合苏州物流园项目统一定价,降低采购成本12%;

供应链金融:与常熟农商行合作推出“绿色建材贷”,对光伏组件供应商提供T+5结算服务,节约财务成本150万元;

设备租赁:非核心设备(激光整平机、相控阵检测仪)采用“按小时计费”模式,较购置成本减少40%。

2. 技术创效路径

工艺革新:AGV轨道与地坪结构同步施工,消除二次开槽费用,单平方米节约35元;

模块化施工:制冷机房采用工厂预制整体吊装,较传统工艺缩短工期15天,降低人工成本18%;

数字孪生应用:通过虚拟调试减少智慧系统现场联调时间,节约调试费用80万元。

3. 绿色成本平衡

实施LEED金级认证专项计划,在成本可控前提下优先采用:

光伏屋面系统:虽增加初期投资120万元,但通过并网发电6年内收回成本;

雨水回收装置:结合海绵城市设计,降低运营期水费支出,全生命周期收益率达9%;

节能围护结构:采用真空绝热板替代传统保温层,减少冷库运营能耗成本25%。

三、全过程变更管控体系

1. 变更分类治理

Ⅰ类变更(功能性调整):如WMS系统功能升级,需提供华为/西门子等原厂技术确认书,费用从预备费列支;

Ⅱ类变更(设计优化):如冷库气密性工艺改进,须同步完成BIM模型更新及成本重计量;

Ⅲ类变更(应急调整):如疫情导致的设备替代,启用区块链存证的供应商履约担保快速审批通道。

2. 电子化流程管控

推行“变更通”移动审批:

智能识别:手机拍照上传变更部位,AI自动关联BIM模型构件;

云端会签:设计、施工、监理三方在线签署电子意见,24小时内完成审批;

区块链存证:所有变更资料实时上链,生成不可篡改的时间戳证据链。

3. 反索赔管理机制

针对常见索赔场景制定预案:

设计缺陷索赔:通过BIM模型版本对比追溯责任方,14日内完成反索赔程序;

供应商违约索赔:依据智能合约自动扣减延迟供货违约金(日息0.05%);

不可抗力索赔:采用无人机航拍+物联网传感器数据交叉验证,精准核定损失范围。

四、投资风险防控机制

1. 价格波动对冲

钢材锁价协议:与沙钢集团签订总量60%的远期锁定合同,规避涨价风险;

汇率避险工具:对进口智能设备(占总投资25%)采用外汇期权组合保值;

人工调差公式:绑定苏州市建筑业人工费指数,季度动态调整。

2. EPC模式优化

采用“限额设计+风险包干”管控方式:

设定智慧系统单方造价上限(≤850元/㎡),超支部分由设计单位承担;

总包单位对冷链仓储气密性施工质量终身负责,缺陷维修费从质量保证金扣除。

3. 审计跟踪机制

引入全过程跟踪审计:

隐蔽工程审计:采用三维激光扫描复测钢筋绑扎密度,偏差超5%不予计量;

智慧设备审计:通过物联网读取设备运行日志,未达性能指标(如分拣效率≥4000件/小时)按比例扣款;

绿色指标审计:委托第三方检测光伏组件衰减率,年均超2%时启动质保索赔。

五、协同保障措施

1. 数据互联互通

打通监理、审计、业主三方数据平台,实现:

工程量计量数据自动同步至常熟市建设工程监管系统;

支付申请与BIM模型进度节点智能匹配,偏差超3%自动冻结审批;

材料进场验收影像资料永久存档,支持后期运营维护成本溯源。

2. 人员能力建设

实施“投资管控双认证”制度:

造价人员需通过BIM算量高级认证及智慧物流工程专项考核;

监理工程师每季度参加绿色建筑成本优化案例研讨,纳入绩效考核指标;

设立“金算盘”创新奖,对提出有效降本方案的员工给予合同价0.1‰奖励。

第四

章

合同与信息管理措施

一、全周期合同管控体系

1. 智慧合同范本定制

编制《智慧物流工程专用合同条款》,重点明确:

接口责任条款:WMS系统与自动化设备的数据协议标准(如通讯频率≥10Hz);

性能罚则条款:AGV运行效率未达设计值(≥4000件/小时)时,按每降低5%扣减合同价1%;

数据交付条款:竣工时需提交数字孪生模型(LOD500精度)及设备运行原始日志(保存期≥10年)。

2. 合同风险分级管控

建立“三类风险清单”:

A类风险(如钢结构供应商产能不足):要求提供银行履约保函(金额≥合同价20%);

B类风险(如智慧系统兼容性问题):合同约定联合调试失败超3次后启动第三方仲裁机制;

C类风险(如施工人员资质不符):实施“人脸识别+电子证书”双验证准入制度。

3. 电子化履约监管

搭建“合同履约追踪平台”,实现:

关键节点预警:距离里程碑节点剩余3天时自动推送提醒;

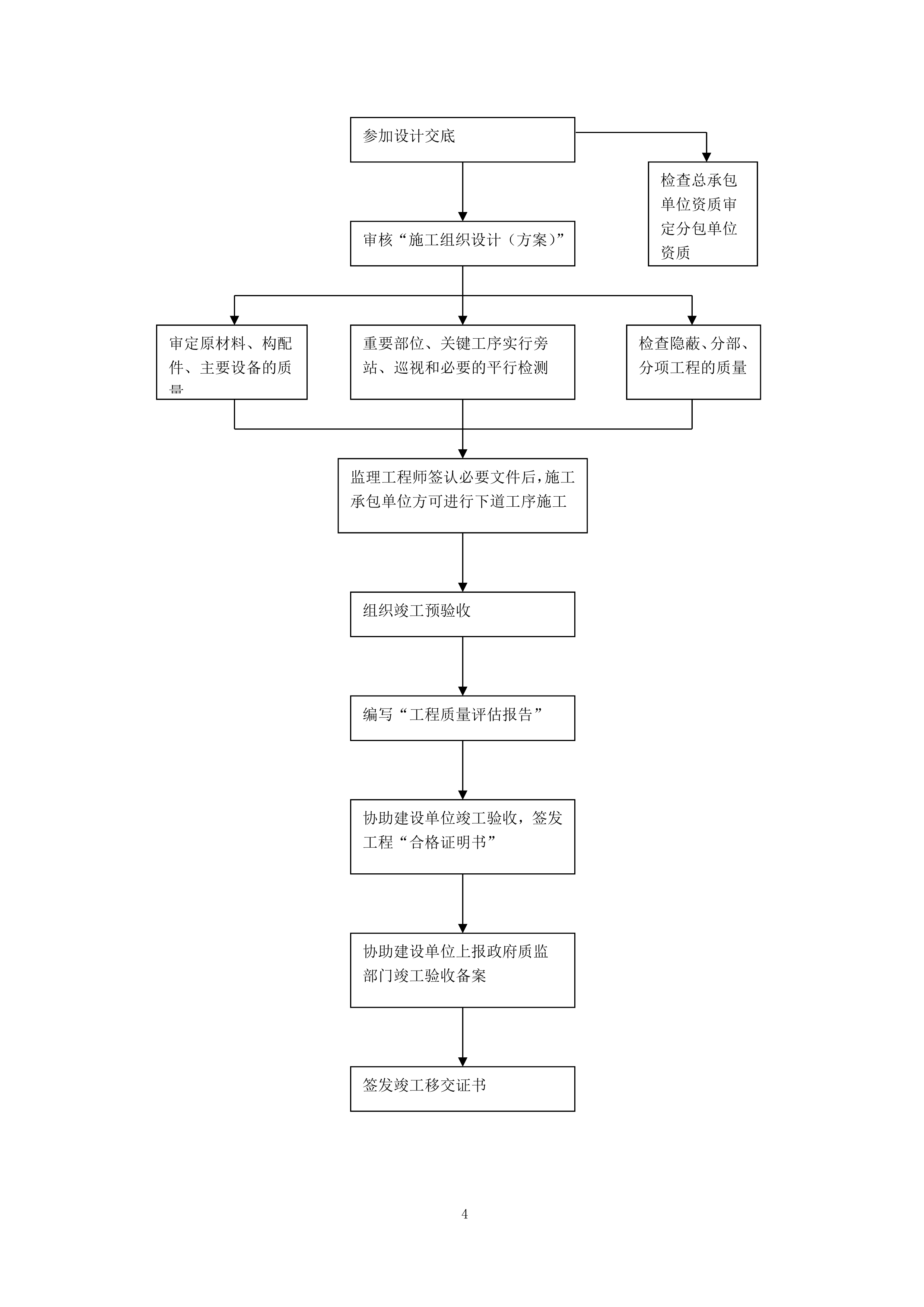

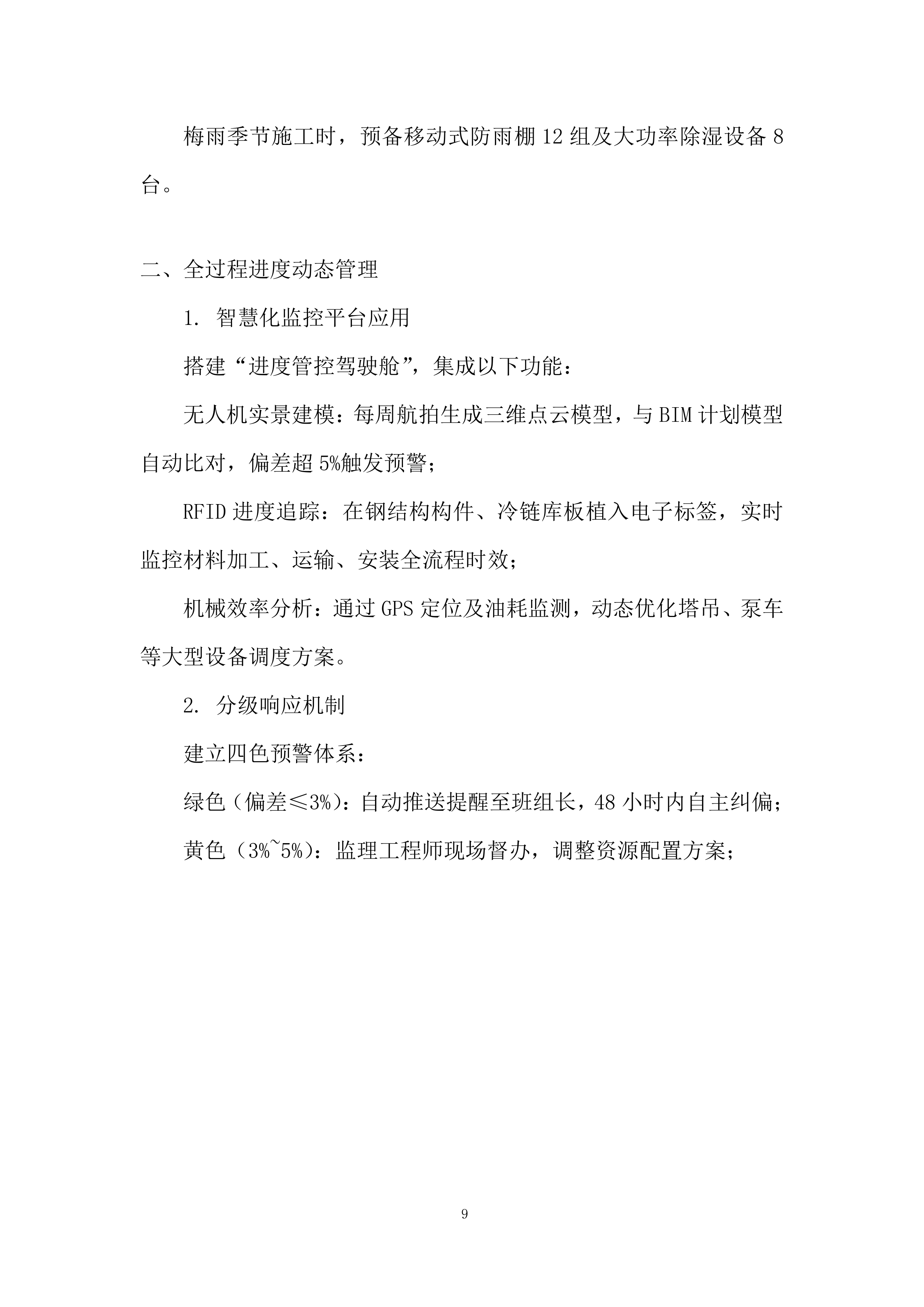

建设单位发出监理招标邀请或委托监理函

收集有关工程项目资料

监理单位与建设单位签订监理合同

确认和任命总监理工程师

确认组建项目监理机构

编制监理规划

监理单位投标

建设单位选择监理单位

编制施工阶段监理细则

实施施工阶段监理控制

土建预留、预埋质量控制

监理合同销项(合同结束)

保修期间监理工作

工程竣工备案验收

建设单位发出监理招标邀请或委托监理函

收集有关工程项目资料

监理单位与建设单位签订监理合同

确认和任命总监理工程师

确认组建项目监理机构

编制监理规划

监理单位投标

建设单位选择监理单位

编制施工阶段监理细则

实施施工阶段监理控制

土建预留、预埋质量控制

监理合同销项(合同结束)

保修期间监理工作

工程竣工备案验收

支付条件智能审核:关联BIM模型进度完成率,未达95%自动冻结请款流程;

违约证据存证:通过区块链技术固化现场影像、会议纪要等履约证据。

二、全过程信息协同管理

1. 智慧文档分类体系

按“四维架构”管理工程资料:

设计维度:BIM模型版本、设计变更单(需附加模型对比截图);

施工维度:钢结构探伤报告、冷链气密性检测视频;

设备维度:AGV机器人出厂调试记录、WMS系统压力测试数据;

监管维度:监理日志电子签章件、政府验收意见书。

2. 数据安全管控机制

实施“三防一备”策略:

防篡改:关键文档(如隐蔽验收记录)存证至苏州公证链平台;

防泄露:智慧系统接口文档采用国密算法加密传输;

防丢失:每日增量备份至华为云异地灾备中心;

应急恢复:建立72小时数据回溯通道,支持任意时间点版本调取。

3. 多方协同平台建设

部署“工程大脑”协同系统,集成以下功能:

在线图纸会审:支持200方同时标注BIM模型并生成会审纪要;

智能任务分发:根据岗位自动推送待办事项(如材料报验、工序交接);

移动端签批:监理指令、设计变更等文件扫码签署,10分钟内完成闭环。

三、变更与索赔精准管控

1. 变更影响量化评估

采用“五步分析法”处理变更:

技术可行性:组织原设计单位与华为/西门子技术团队联合论证;

进度影响:通过BIM 4D模拟测算工期变化量(精确至0.5天);

成本变动:调用历史数据类比分析,偏差率控制在±3%以内;

质量风险:评估变更对LEED认证得分项的潜在影响;

合规审查:确保变更符合《江苏省智能建筑验收规范》要求。

2. 电子索赔管理

开发“一键索赔”模块:

证据自动归集:关联合同条款、现场监控视频、物联网传感器数据;

智能报告生成:输入索赔事项后30分钟内输出《索赔分析报告》;

在线争议调解:接入苏州仲裁委云平台,14个工作日内完成裁决。

3. 反索赔防御体系

建立《智慧工程反索赔预案库》,覆盖:

设计缺陷防御:BIM模型版本管理精确至小时级,锁定各参建方责任边界;

工期延误防御:无人机航拍进度影像每日存档,作为不可抗力事件佐证;

质量争议防御:关键工序采用360°全景录像,影像资料保存至竣工后10年。

四、智能化技术支撑

1. 区块链存证应用

合同存证:签署后的合同文本实时上链,生成不可篡改的哈希值;

验收存证:隐蔽工程验收记录同步存证至司法鉴定平台;

支付存证:每一笔工程款支付均关联区块链电子发票。

2. AI辅助决策系统

部署“监理智慧助手”,实现:

风险智能识别:自动扫描合同条款,标记支付条件、违约责任等高危内容;

文档自动校核:对比施工方案与合同技术规范,识别偏差项并生成整改清单;

数据趋势预警:通过机器学习预测潜在索赔风险,提前7天发出预警提示。

3. 物联网数据融合

集成工地物联网设备数据:

设备运行数据:堆垛机故障代码实时推送至运维团队,响应时间≤15分钟;

环境监测数据:冷库温湿度超标时自动触发合同约定的运维条款;

人员行为数据:AI摄像头识别未按合同要求佩戴防护装备人员,自动生成违约记录。

五、管理能力提升机制

1. 专项能力认证

合同管理师:需通过中国...

智慧供应链中心工程监理投标方案.docx