含镉烟气处理设计

项目

方案

目录

第一章 项目概况

2

第二章 设计方案

4

2.1风量计算

4

2.2 除尘工艺的选择

5

2.3 工艺分析

6

第三节 项目造价及施工明细

10

3.1设备安装示意图

10

3.2设备清单及交货期

10

3.3 运行费用

15

附件

16

附件1 除尘器设备安装示意图

16

附件2 工艺流程设计图

17

第一章 项目概况

贵公司

有一台镉再生还原反应炉,现有烟气处理工艺为:动力波洗涤+喷淋洗涤+二次洗涤+高空排放。

在生产过程中出现

管道内壁碱结晶、能耗过大

、

处理效果较差

、

粉尘排放超标

等问题

。

待解决的问题

提高粉尘的处理效率,满足颗粒物≤10mg/Nm³,镉及其化合物≤0.05mg/Nm³;

解决能耗高问题;

解决二次污染问题,杜绝危废的产生。

设计原则

1)尽可能做到投资少,处理成本低;

2)工艺成熟、设备先进,运行稳定可靠;

3)管理、运行、维护方便,自动化程度高,减少二次污染;

4)处理系统因地制宜,合理布局、平面布置紧凑。

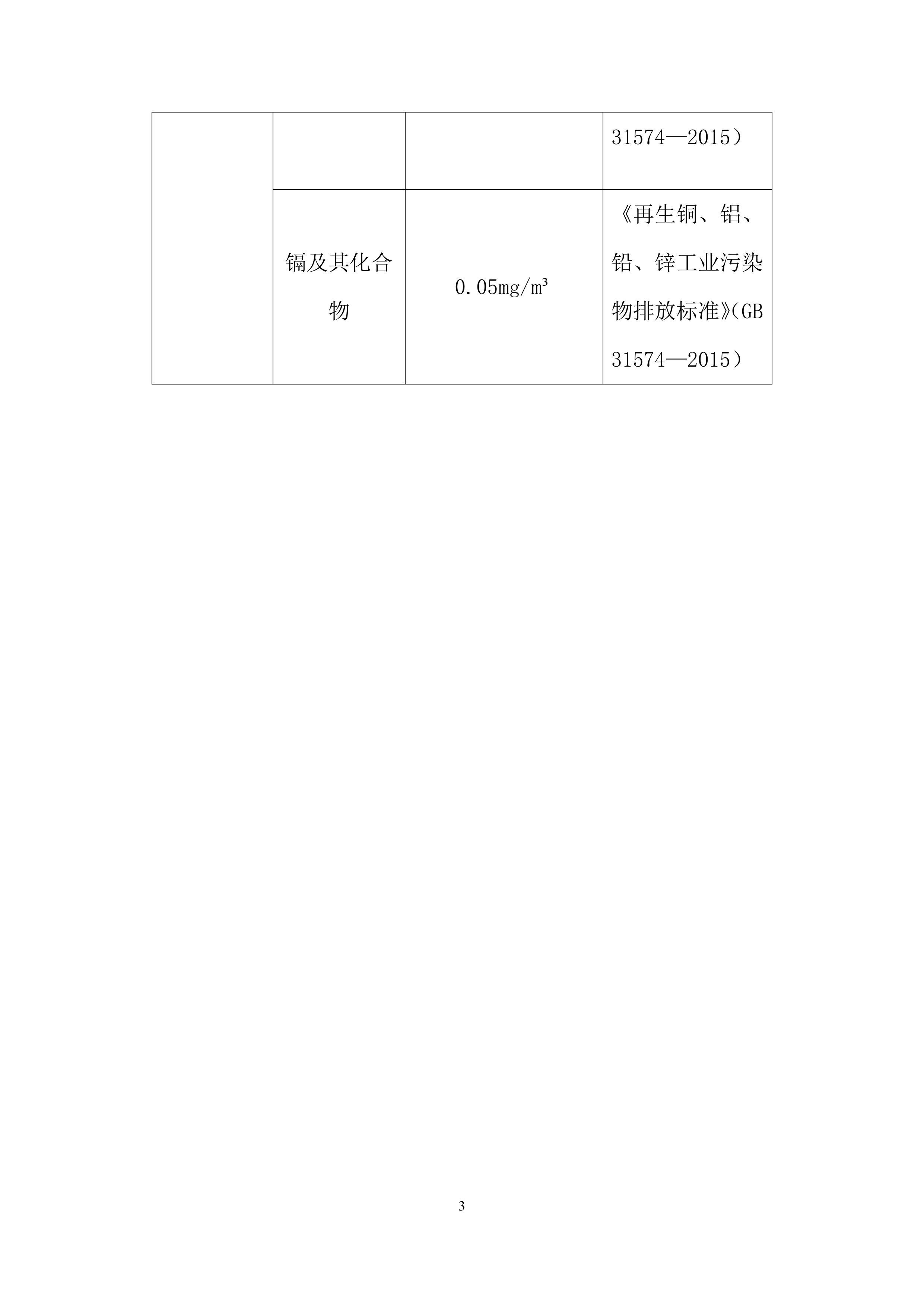

排放标准

行业类别

排放限值

标准来源

有色金属再生

颗粒物

10mg/m

³

《再生铜、铝、铅、锌工业污染物排放标准》(GB 31574—2015)

镉及其化合物

0.05

mg/

m³

《再生铜、铝、铅、锌工业污染物排放标准》(GB 31574—2015)

第二章

设计方案

项目分析:

本项目烟气

组分较为复杂

,烟气由4股不同来源的烟气混合所得,其中还原反应釜中的烟气组分中含有大量的碱蒸汽,对烟气的处理带来较大的困难;

该项目烟气中

颗粒物浓度较高

,通过原有检测数据分析,在生产过程中的投料时间段,颗粒物浓度可以达到3000~4000mg/m³,在其他工段时,烟气的颗粒物浓度在300~400mg/m³;

针对现场的问题,本方案经过分析,设计一种工作稳定处理效率较高的处理工艺。

2.1风量计算

根据现场考察,共有4组废气汇集进入主管道,以下对每组废气进行分析:

投料口烟气:

该部分烟气为常温,风量约为4000m³/h可以满足工况的收集要求;

反应釜排气口:

该部分烟气为高温烟气,温度约为440℃,风量约为1000m³/h可以满足工况收集要求;

出料口烟气:

该部分烟气为熔融态的镉自反应釜中流出时集气罩收集的烟气,经过与空气的混合后温度约为150℃,风量约为4000m³/h可以满足工况要求;

排渣口烟气:

该部分烟气为反应釜排渣时经集气罩收集的烟气,温度约为100℃,风量约为2000m³/h。

以上4组烟气皆有独立可控的风阀,在实际生产过程中4组烟气交替循环产生,同时产生的情况较小,考虑到冗余风量,本方案拟定的设计处理风量为10000m³/h。

2.2 除尘工艺的选择

因烟气中含有氢氧化钠、氧化锌等易潮解物质,因此粉尘具有一定的粘性,加之烟气温度的特性和颗粒物的浓度以及排放标准的限制,本项目需要解决一下难题:

为了使除尘器能高效稳定的运行,需要解决烟气中含有的水汽、碱蒸汽、易潮解等物质对滤料表面造成的“糊袋”现象;

本项目烟气中的颗粒物为高温挥发的超细粉尘,颗粒物直径分布范围为0.01~5um,颗粒物粒径较小,对滤料的过滤精度要求较高;

综合利用厂区冶炼生产工艺,对除尘工艺进行巧妙设计,减少危废的产生,解决二次污染问题。

本项目的特殊要求以及相关标准较为严格,技术难点较多。为了减少投资风险,我公司在本方案设计之初,对烟气的处理工艺进行的实验论证,并在本项目的生产车间组建实验设备和实验平台。经过长时间的实验生产和不断的调试,摸索出一套烟气处理工艺,可以针对本项目烟气进行稳定达标处理。

该处理工艺利用烟气管道降温,利用冶锌前端工艺产生的焙砂在管道以及特殊流化床内部流化与烟气进行充分混合,解决烟气中颗粒物“糊袋”问题,利用粉尘在塑烧板表面形成“尘饼”增加过滤精度,利用HEPA高效过滤超细粉尘。解决了烟气温度较高的问题,解决了颗粒物粘性较高易造成“糊袋”的难题,解决了颗粒物粒径较小,过滤精度要求高的问题。

目前,该工艺已经提交申请国家发明专利,并得到了国家知识产权局的受理。为了感谢贵司给与的大力支持,特约定该专利由贵我双方共同开发。

2.3 工艺分析

1、烟气温度的控制

考虑到每组废气风量较小,管径较大、管道较长,烟气在管道内停留时间长,实际测量时发现管道的散热可以将烟气温度降至100摄氏度以下(散热效果与外界空气温度有关),为了防止温度高于80℃对后级的塑烧板产生影响,在除尘器前端设计应急混风降温装置,该装置由前后两个温度传感器反馈给控制系统,实现自动控制。

2、

粉尘的“降粘”

烟气中含有大量的NaOH与少量的ZnO,这些物质有一定的潮解性质,特别是NaOH会有结晶现象,如果不采取相应的措施,粉尘会粘结在滤料表面,造成除尘器排灰困难,影响除尘器的长期稳定工作。

本方案利用干燥的焙砂作为流化剂,在特别设计的管道内和流化床内充分的与烟气混合,吸收烟气中的水分,并包裹烟气中粘性物质,同时增加了烟气中颗粒物的粒径,达到了“降粘”的目的,而且提高了颗粒物的去除效果。

焙砂经过一段时间的使用,含水率增加,吸水效果变差,需要更换。除尘系统经过特殊设计,当系统选择更换焙砂状态,系统内的焙砂会停留在流化床和除尘器的粉仓内,经过卸料器密闭卸料进入密封转运仓。流化后的焙砂里含有大量的氧化镉粉尘,但不影响冶锌的后端生产工艺,使用后的焙砂进入冶锌后端工艺完成冶锌生产。避免了二次污染的同时,减少了运行成本。

3、HEPA过滤

本方案采用纸基高精度HEPA 滤材作为塑烧板后级除尘。经过塑烧板的除尘,粉尘的去除效率可达99.99%,剩余进入HEPA过滤系统的颗粒物粒径较小,经过前期的实验,本方案拟定采用H13级过滤精度的HEPA过滤,可有效去除粒径较小的颗粒物,同时满足环保要求。HEPA的容尘量设计满足60天/次的更换频率。

更换下来的HEPA滤材属于危废,但本方案使用的HEPA滤材为纸基滤材,可进入焙砂制作工段进行焙烧处理,剩余物质为铝合金框架,无二次污染。

4、处理效果分析

塑烧板除尘器具有除尘效率高、压力损失稳定、清灰效果好、强耐湿性、耐高温、使用寿命长、占地面积小等特点。

1、除尘效率高:一般情况下除尘器排气含尘浓度均可保持在1mg/m³以下。能有效捕集2µm以下超细粉尘,除尘效率高达99.99%,实现了超低排放。

2、压力损失稳定:塑烧板表面光滑,粉尘不容易透过和停留,过滤板母体层中不会发生堵塞现象,只要经过很短的时间,过滤元件的压力损失就趋于稳定并保持不变。

3、清灰效果:树脂的惰性与其表面的光滑性,使粉体几乎无法与其他物质发生物理化学反应和附着现象。脉冲气流直接由内向外穿过滤片,粉尘在瞬间即可被消去。

4、强耐湿性:由于制成滤板的材料及涂层具有完全的疏水性,不但不粘干燥粉尘,而且对含水较多的粉尘也不易黏结,所以塑烧板除尘器处理高含水、含油量粉尘效果很好,除此之外还具有抗静电、耐酸碱、耐强湿、耐磨损、滤板的无故障运行时间长、使用寿命长等优点。

5、耐高温:目前产品主要有耐热70℃、160℃及耐热350℃,具有极好的化学稳定性。

6、使用寿命长:塑烧板的刚性结构,消除了纤维织物滤袋因骨架磨损引起的寿命问题,在有些工况条件下,它的使用寿命是布袋的10倍以上,另外,滤板无需维护与保养。即使滤板损坏,也可用特殊的胶水重新粘合后继续使用,不会受到丝毫影响。国产塑烧板使用寿命7-8年,进口塑烧板使用寿命长达10年以上。

7、除尘器结构小型化:由于过滤板表面形状呈波浪形,展开后的表面积是其体面积的3倍,因此除尘器占地面积小,比较节省空间。

8、塑烧板除尘器占地空间小塑烧板除尘器的所占空间仅是 布袋除尘器 的1/3-1/6,并且可以叠加设计缩小占地面积。塑烧板与布袋除尘器的外形比较(6)安装维护方便安装更换塑烧板极为方便,只需打开除尘器检修门,拧紧固定塑烧板的两个螺栓即可完成一片滤板的装配。在日常生产中,几乎无须维修保养。

第三节 项目造价及施工明细

3.1设备安装示意图

见附件1

3.2设备清单及交货期

1.项目清单及参数

除尘器系统技术参数表:

型号

数量

1

整体设计参数

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

1.11

1.12

1.13

1.14

1.15

1.16

1.17

1.18

1.19

1.20

1.21

1.22

1.23

2

2.1

2.2

2.3

2.4

2.5

2.6

2.7

3

上部配置

3.1

3.2

3.3

4

下部配置

4.1

4.2

4.3

4.4

4.5

4.6

5

流化混合分离器

1

套

5.1

5.2

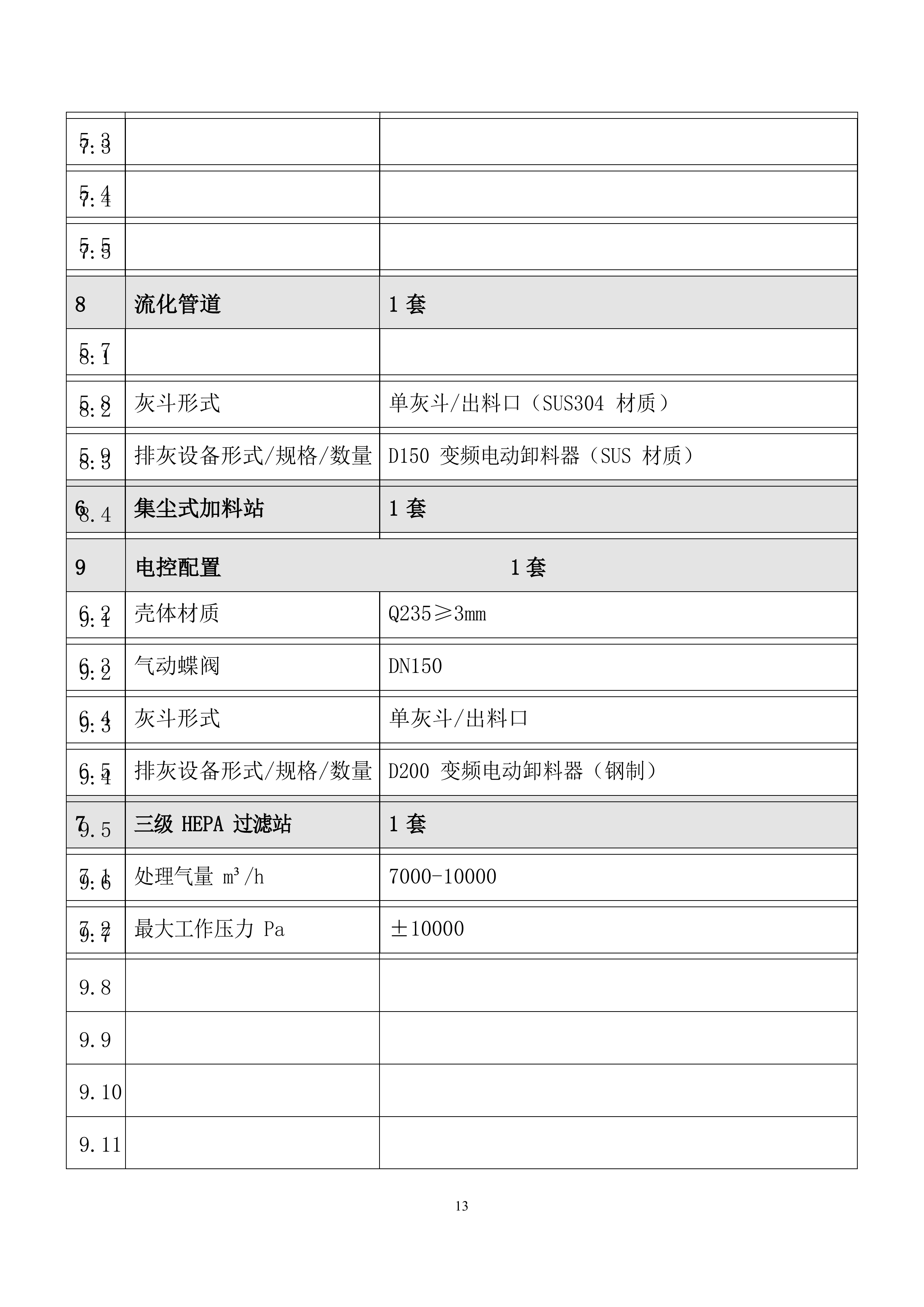

5.3

5.4

5.5

5.6

5.7

5.8

灰斗形式

单灰斗/出料口(SUS304

材质

)

5.9

排灰设备形式/规格/数量

D150

变频电动卸料器

(SUS

材质

)

6

集尘式加料站

1

套

6.1

型号

按图

6.2

壳体材质

Q235≥3mm

6.3

气动蝶阀

DN150

6.4

灰斗形式

单灰斗/出料口

6.5

排灰设备形式/规格/数量

D200 变频电动卸料器(钢制)

7

三级

HEPA

过滤站

1

套

7.1

处理气量

m³/h

7000-10000

7.2

最大工作压力

Pa

±10000

7.3

7.4

7.5

8

流化管道

1

套

8.1

8.2

8.3

8.4

9

电控配置

1

套

9.1

9.2

9.3

9.4

9.5

9.6

9.7

9.8

9.9

9.10

9.11

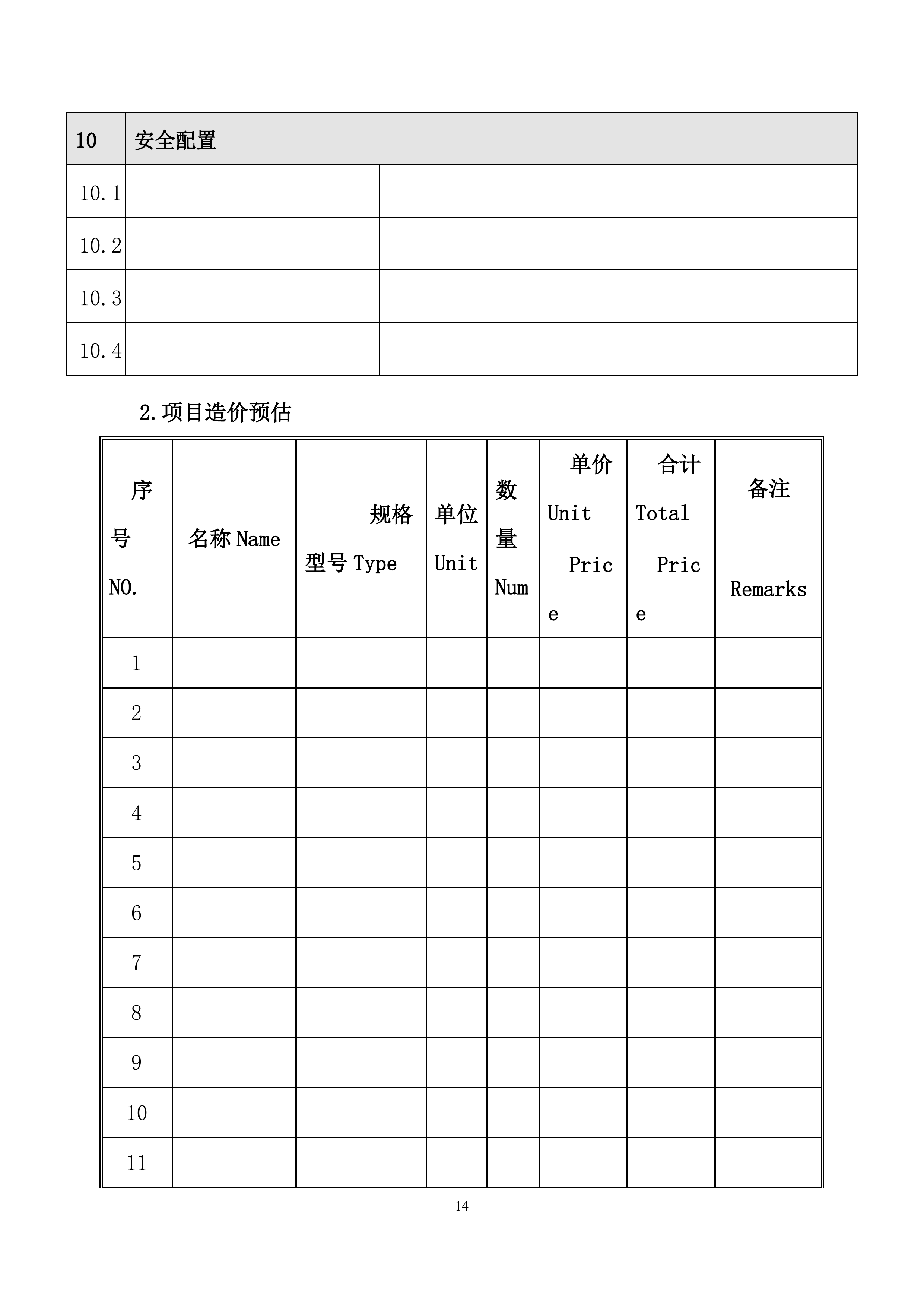

10

安全配置

10.1

10.2

10.3

10.4

2.项目造价预估

序号NO.

名称Name

规格型号Type

单位Unit

数量Num

单价Unit

合计Total

备注

Price

Price

Remarks

1

2

3

4

5

6

7

8

9

10

11

12

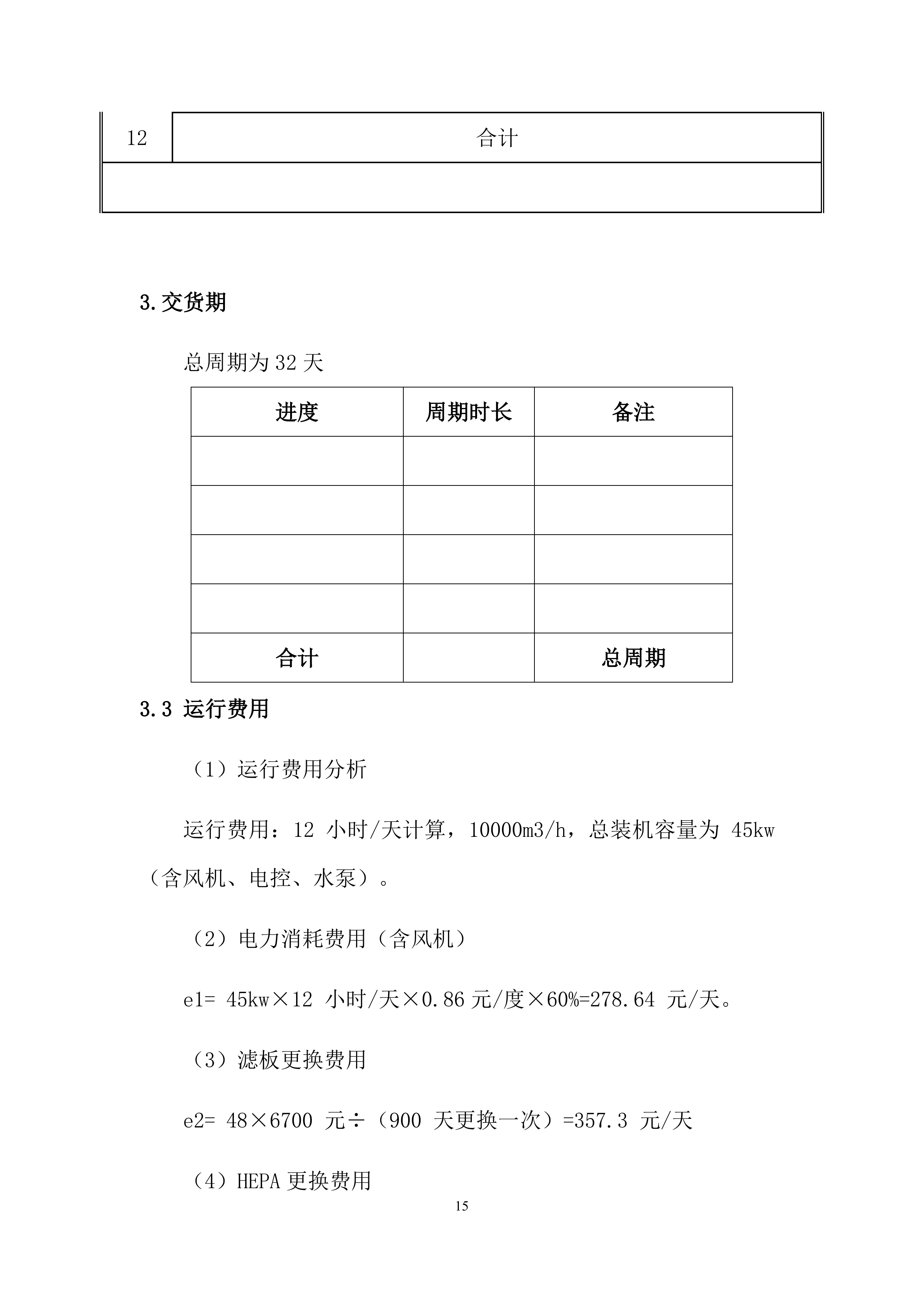

合计

3.交货期

总周期为32天

进度

周期时长

备注

合计

总周期

3.3 运行费用

(1)运行费用分析

运行费用:12 小时/天计算,10000m3/h,总装机容量为 45kw(含风机、电控、水泵)。

(2)电力消耗费用(含风机)

e1= 45kw×12 小时/天×0.86元/度×60%=278.64 元/天。

(3)滤板更换费用

e2= 48×6700 元÷(900 天更换一次)=357.3 元/天

(4)HEPA更换费用

E3= 6×400 元÷(60 天更换一次)=40 元/天

(5)设备日运行费用统计

设备日运行总费用=e1+e2+e3=592 元/天

附件

附件1 除尘器设备安装示意图

附件2

工艺流程设计图

含镉烟气处理设计方案(17页).docx