电驱桥一体式半轴压装成套设备采购

投标方案

目

录

第一章

投标材料技术性能指标的详细描述

4

第一节

项目概述

4

第二节

项目建设方式

4

第三节

供货范围

5

第四节

半轴压装成套设备技术要求

6

一、

设备总体要求

6

二、

车桥总成装配线工艺及设备技术要求

7

第五节

项目管理要求

29

第六节

进度要求

31

一、

交货期

31

二、

交货地点

31

第七节

甲方给定条件

32

第八节

设备配套专用技术要求

34

一、

料架

技术要求

34

二、

物料小车

技术要求

35

第九节

电气方案

36

一、

安全

参考标准

36

二、

命名规则

37

三、

图例

38

四、

配电总览

39

五、

标准控制方案概述

39

六、

安全设计方案

44

七、

电气设计规范

45

第十节

职责分工

56

第十一节

设计评审、验收

62

一、

设计评审

62

二、

预验收

63

三、

现场验收

64

第十二节

资料提供

68

一、

技术资料要求

68

二、

电气控制线路图及设备电气图按下列的方式提供

68

第十三节

技术培训

70

一、

在

乙方

现场进行的技术培训

70

二、

在甲方现场进行的技术培训

70

三、

在终验收阶段

70

四、

返修策略

71

第十四节

双方责任和义务

74

第十五节

备品备件清单

75

第十六节

详细配置清单

77

第二章

技术服务和质保期服务计划

79

第一节

技术服务

方案

79

一、

质量保证及售后服务

79

二、

供货计划

80

第二节

质保期服务计划

86

一、

服务目标

86

二、

服务团队

86

三、

响应机制

87

四、

服务内容

87

五、

服务质量监督

89

六、

备品备件管理

89

七、

服务记录与总结

90

第三章

设备供货明细清单

91

第一章

投标材料技术性能指标的详细描述

项目概述

本技术

方案

仅适用于

xxxx

电驱动科技有限公司内电驱桥一体式半轴压装 成套设备,设备的功能设计、结构、性能、安装和试验等方面的技术

方案

。

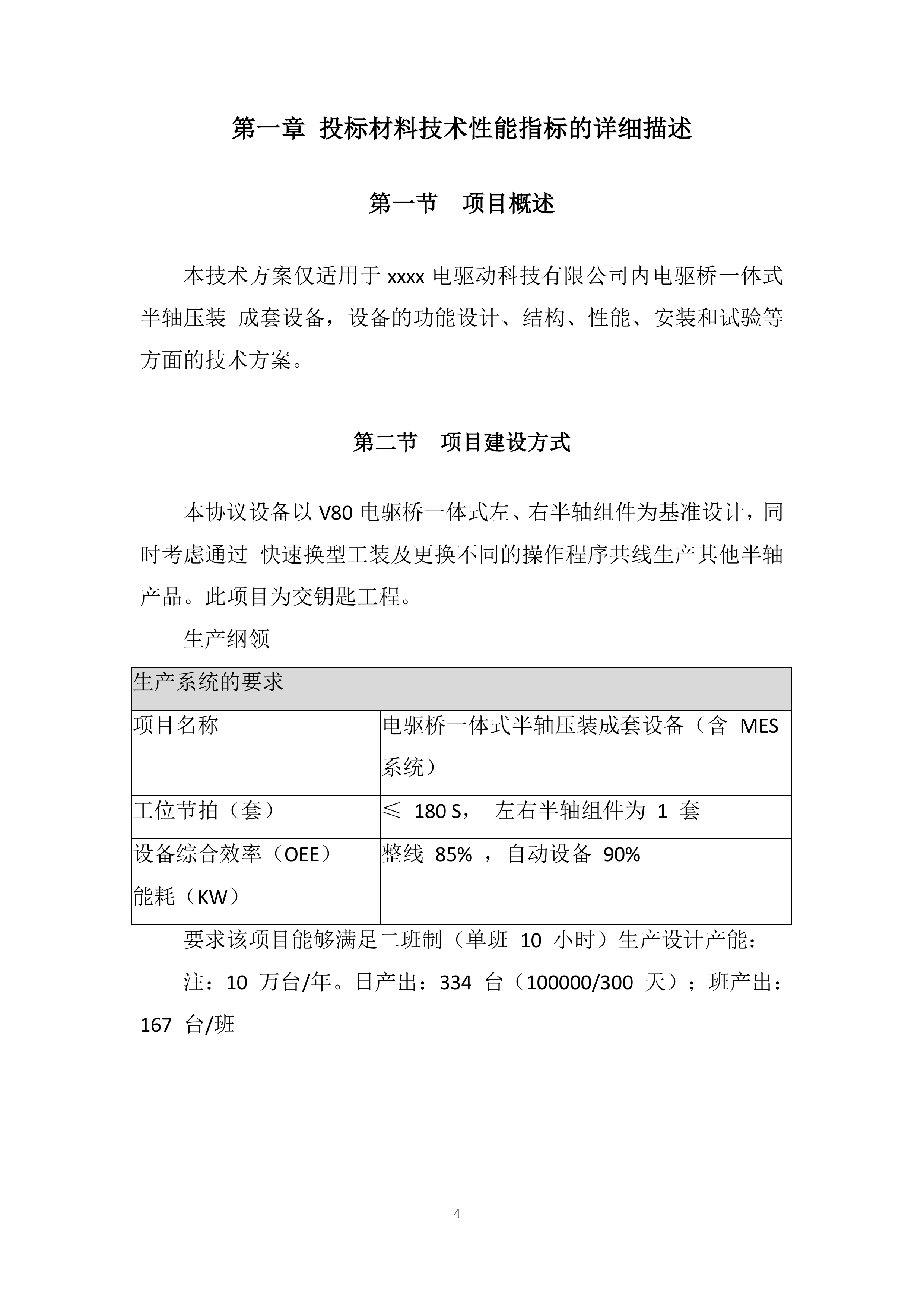

项目建设方式

本协议设备以V80电驱桥一体式左、右半轴组件为基准设计,同时考虑通过 快速换型工装及更换不同的操作程序共线生产其他半轴产品。此项目为交钥匙工程。

生产纲领

生产系统的要求

项目名称

电驱桥一体式半轴压装成套设备(含 MES 系统)

工位节拍(套)

≤ 180 S, 左右半轴组件为 1 套

设备综合效率(OEE)

整线 85% ,自动设备 90%

能耗(KW)

要求该项目能够满足二班制(单班 10 小时)生产设计产能:

注:10 万台/年。日产出:334 台(100000/300 天);班产出:167 台/班

供货范围

以下清单仅供参考,包括但不仅限于以下内容及顺序

:

STATION NO. 工位号

QTY 数量

UNIT 单位

DESCRIPTION 描述

站点类型

1

电机总装

1

套

配料

ST1

1

套

左半轴压装

半自动设备

ST2

1

套

右半轴压装

半自动设备

1

套

轴套上料机构

自动设备(左右半轴压装共用设备)

1

套

轴套加热设备

自动设备(左右半轴压装共用设备)

甲方

提供固定的水、电、气的接入点,

已

方承担接入用电缆、水管、 气管及其配套的桥架等辅材;设备之间的控制线、电缆线及其桥架等辅材由 投标方负责提供及安装;

乙

方需承担成套设备来往招标方安装产地的运输,包括

甲

方提供给投标方用于设备组装、调试过程中的零件、器具等运

输。

半轴压装成套设备技术要求

一、

设备总体要求

1.4.1.1半轴压装成套设备基本指标与要求

1)电驱桥一体式半轴压装成套设备一套,设备数量、描述及类型,投标方应根 据

乙

方年产能需求设计并确定。要求一套完整的设备,能在环境温度-10℃~ 40℃、相对湿度不超过90%的条件下正常运行。

2)设备成套供应,所有选材能承受工作条件下的温度、压力而不造成变形、变 质及任何部分的应力超限,各部件强度满足使用要求,其材质及规格符合国际标 准或国家标准中的技术条件。使用中因元件原因造成的变形、渗漏、损坏、应力 超限等经济损失由投标方承担责任。

1.4.1.2

电驱桥一体式半轴压装成套设备技术要求:

1)

甲

方提供现有电驱桥装配线布局图;投标方提供的设备需根据工艺要求,在与招标方协商一致后,将成套设备放置到规定区域,并将更新的电驱桥装 配线布局图提供给招标方;

2)成套设备放置的区域,不可影响现有的物流路径及装配作业顺序;

3)

甲

方现场现有的半轴压机,因不满足未来一体式半轴组件的生产,

乙

方可利旧回用处理,即现有设备内 6T 电缸、PLC、工控机、电气元件等可拆卸后用于新增设备使用

二、

车桥总成装配线工艺及设备技术要求

1.4.2.1 ST1 半轴压装

1.4.2.1.1工作内容

配置清单(供参考,投标方在正式技术方案中提供具体配置清单)

NO. 序号

QTY 数量

UNIT 单位

DESCRIPTION 描述

REMARK 备注

1

1

套

伺服电缸 6T

回用

2

1

套

压机框架

满足 15T 压力要求

3

1

套

压机变位机构

4

1

套

压头工装&机构

含轮毂螺栓、轴套、测试 转子、轮毂轴承压装工装

5

1

套

防护围栏

6

1

套

伺服旋转机构

7

1

套

安全光栅

8

1

套

送料滑台

9

1

套

工控机及显示器

回用

10

1

套

标准半自动工位电柜

回用

11

1

套

IPC 及安装支架

回用(不小于 14 寸)

12

1

套

气动控制模块及气源 供给单元

回用

13

1

套

I/O 模块

回用

14

1

套

工位传感器

15

1

套

警示灯

回用

16

1

套

电源插座盒

回用

17

1

套

工位说明书及支架

18

1

套

工位号牌

19

1

套

工位照明

回用

20

1

套

扫描枪

回用

21

1

套

工控机及显示器

回用

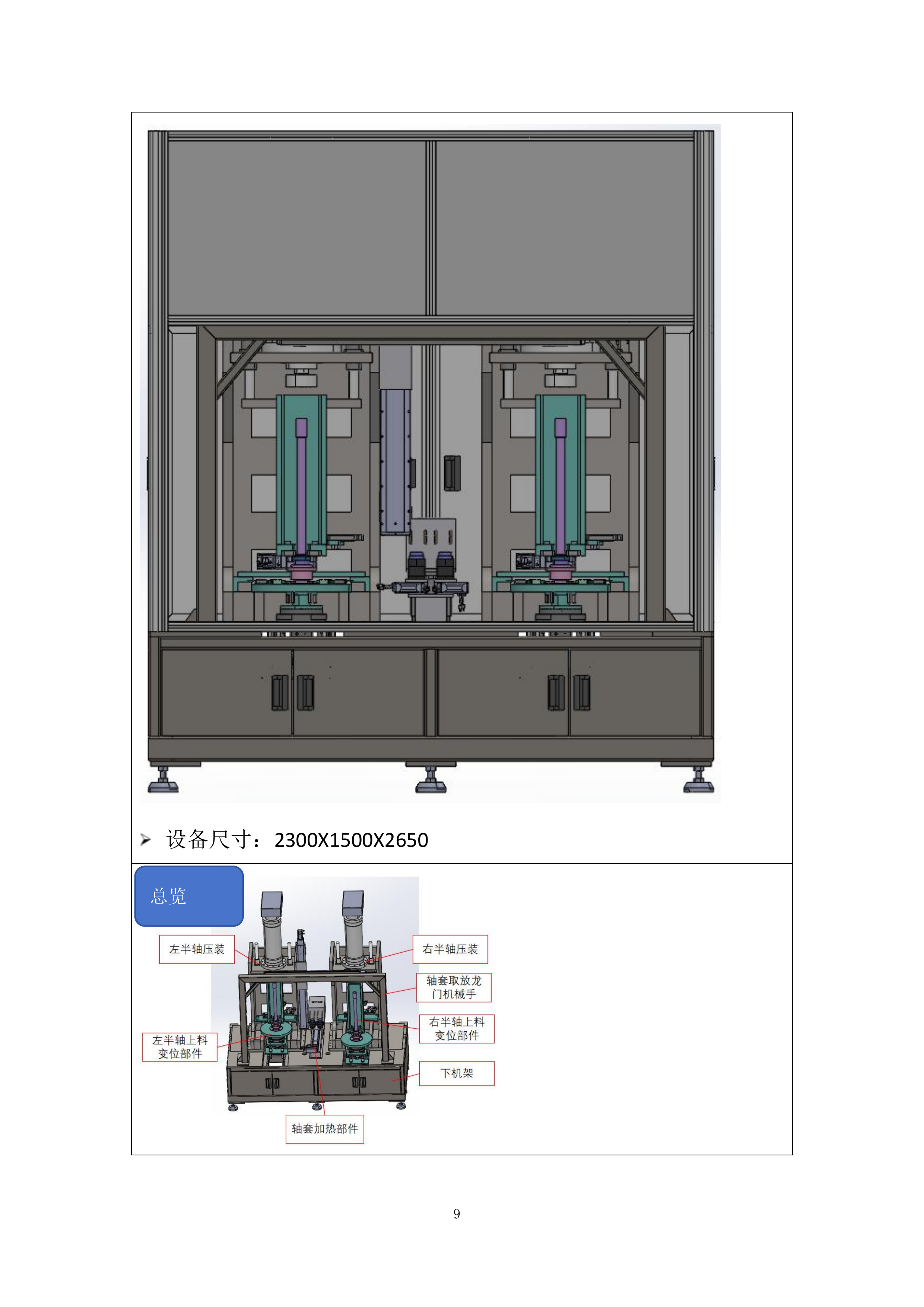

1.4.2.1.2设备参考截图(图片供参考,具体依实际设计为准)

总图

总图

设备尺寸:2300X1500X2650

总览

总览

压力机框架

压力机框架

C型承力机构形成压力闭环,减少压装应力。

伺服压力机可实现压力和位置精准控制,将压力过冲值控制在≤1%。

YZR变位机构

YZR变位机构

YZR变位机构

YZR变位机构

Y轴变位驱动滑台,可以自动运行调节位置,产品取放位、压装位、压头快换位。

Z轴顶升位,压螺栓时可以将产品顶起旋转角度,旋转完成下降压力作用在承力转盘上。

R轴旋转,压装螺栓时伺服旋转半轴角度,到达压装位置,完成压装5颗螺栓。

承力转盘用于承接压装时下部的压力到C型架。使压力形成闭环,减小应力的产生。

压装部件转盘,上部与伺服压力机法兰连接,下端与零点快换机构锁紧器相连,零点快换锁紧器与压力相连。

模组精度±0.03mm。

承力圆盘上半轴定位柱用于定位产品方向一致。半轴定位压板,半轴放入后压板压紧定位产品。压装完成后到下料区,松开吊装下料。

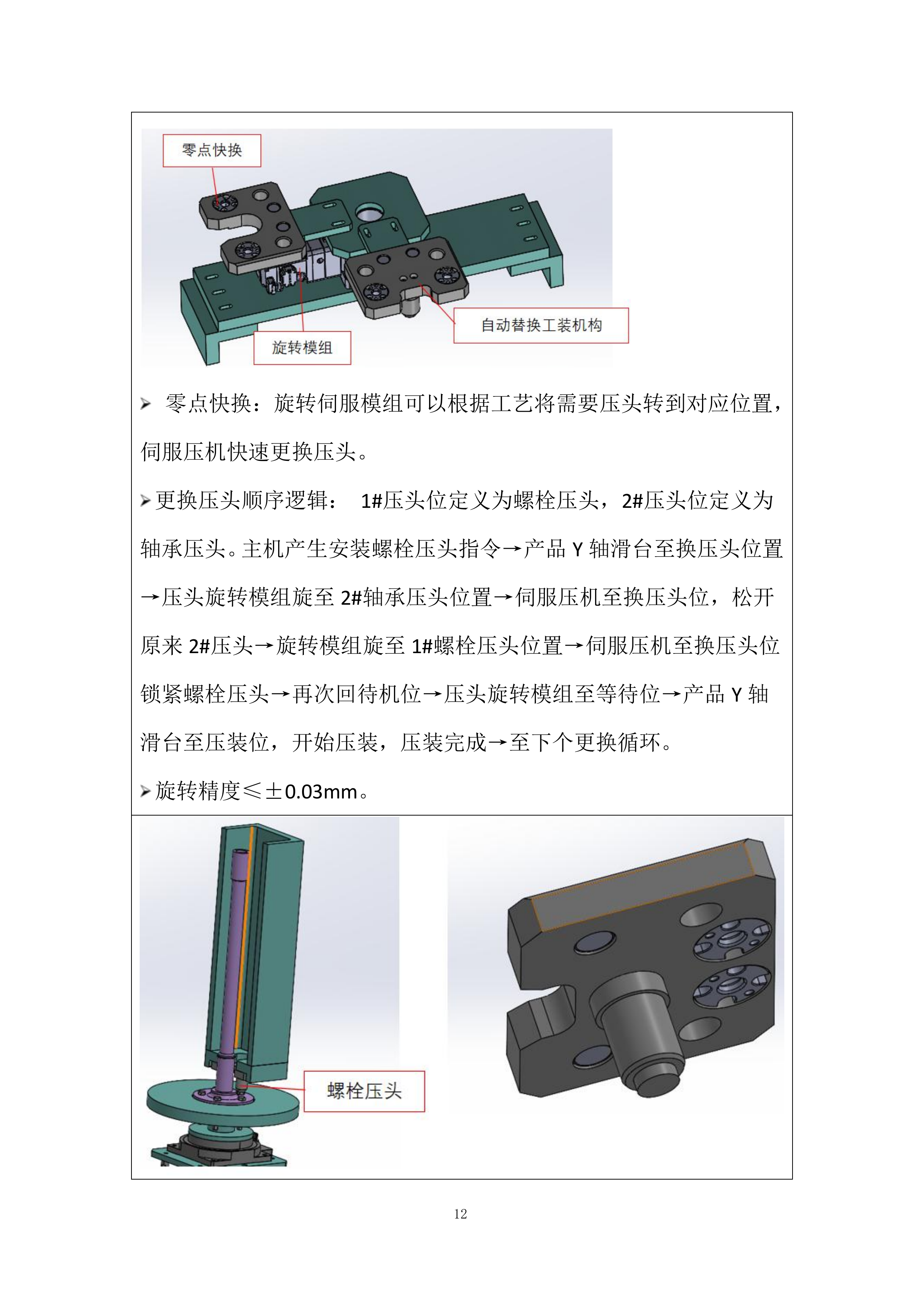

压头快换

压头快换

零点快换:旋转伺服模组可以根据工艺将需要压头转到对应位置,伺服压机快速更换压头。

更换压头顺序逻辑:

1#压头位定义为螺栓压头,2#压头位定义为轴承压头。主机产生安装螺栓压头指令→产品Y轴滑台至换压头位置→压头旋转模组旋至2#轴承压头位置→伺服压机至换压头位,松开原来2#压头→旋转模组旋至1#螺栓压头位置→伺服压机至换压头位锁紧螺栓压头→再次回待机位→压头旋转模组至等待位→产品Y轴滑台至压装位,开始压装,压装完成→至下个更换循环。

旋转精度≤±0.03mm。

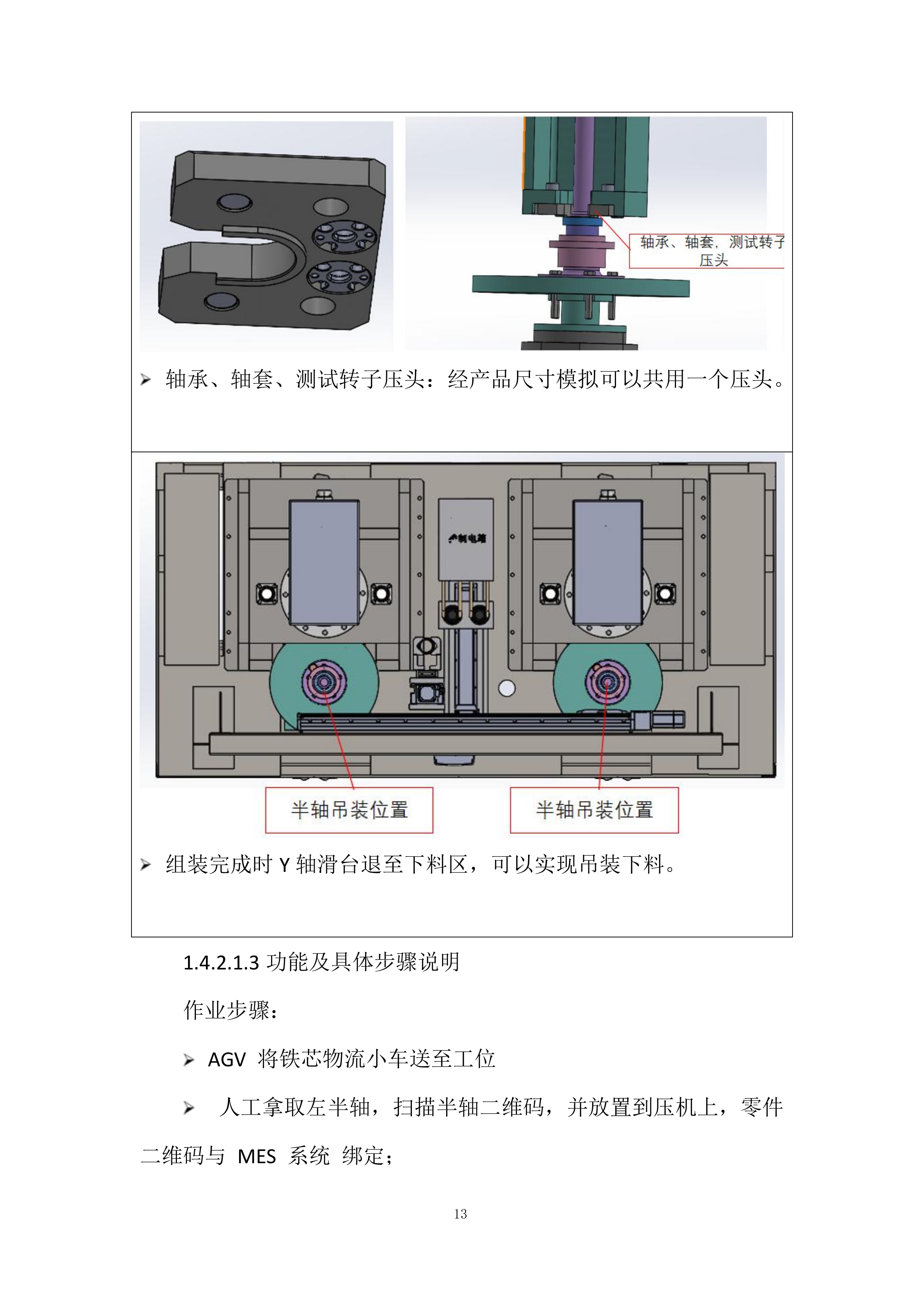

轴承、轴套、测试转子压头:经产品尺寸模拟可以共用一个压头。

组装完成时Y轴滑台退至下料区,可以实现吊装下料。

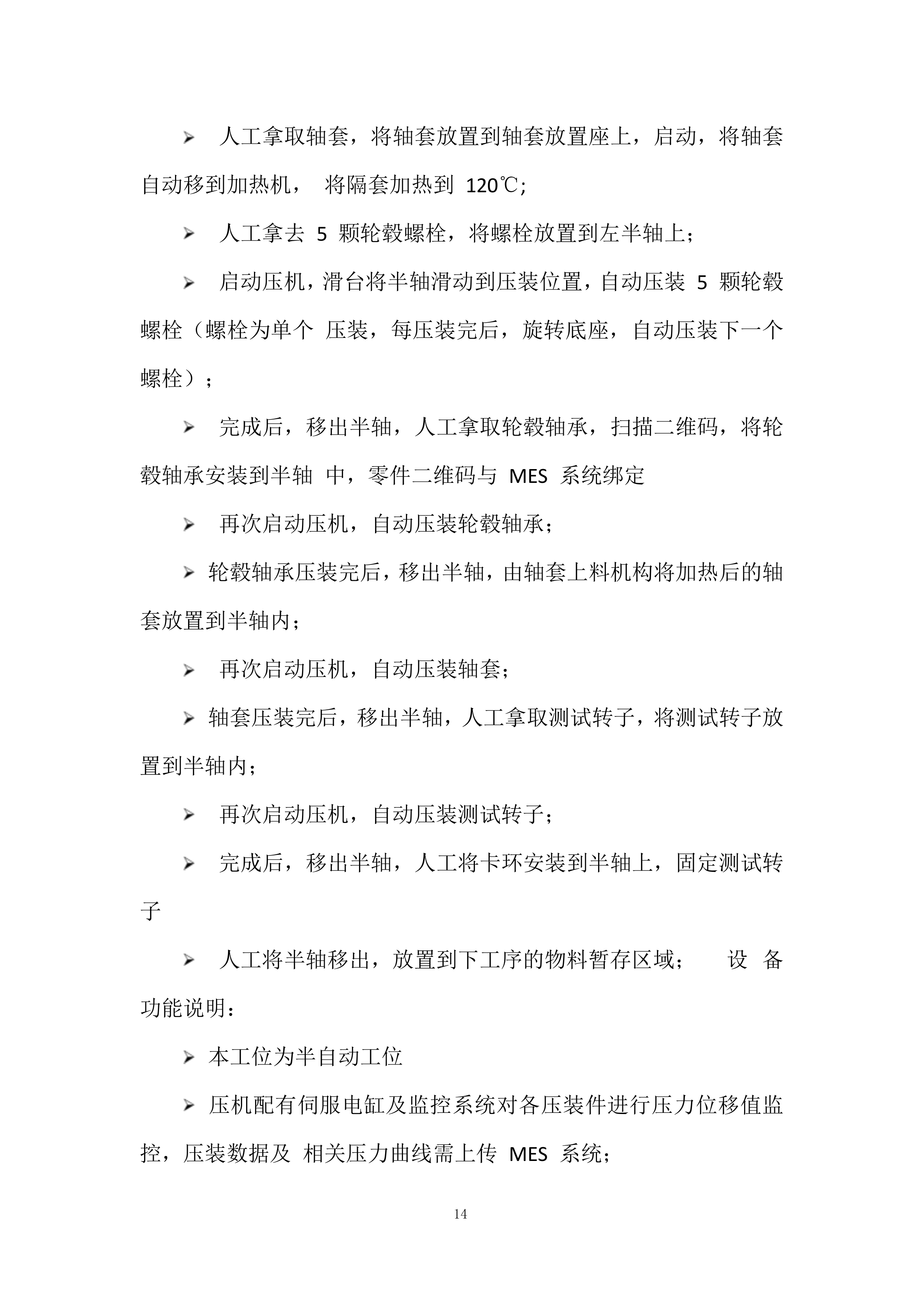

1.4.2.1.3功能及具体步骤说明

作业步骤:

AGV 将铁芯物流小车送至工位

人工拿取左半轴,扫描半轴二维码,并放置到压机上,零件二维码与 MES 系统 绑定;

人工拿取轴套,将轴套放置到轴套放置座上,启动,将轴套自动移到加热机, 将隔套加热到 120℃;

人工拿去 5 颗轮毂螺栓,将螺栓放置到左半轴上;

启动压机,滑台将半轴滑动到压装位置,自动压装 5 颗轮毂螺栓(螺栓为单个 压装,每压装完后,旋转底座,自动压装下一个螺栓);

完成后,移出半轴,人工拿取轮毂轴承,扫描二维码,将轮毂轴承安装到半轴 中,零件二维码与 MES 系统绑定

再次启动压机,自动压装轮毂轴承;

轮毂轴承压装完后,移出半轴,由轴套上料机构将加热后的轴套放置到半轴内;

再次启动压机,自动压装轴套;

轴套压装完后,移出半轴,人工拿取测试转子,将测试转子放置到半轴内;

再次启动压机,自动压装测试转子;

完成后,移出半轴,人工将卡环安装到半轴上,固定测试转子

人工将半轴移出,放置到下工序的物料暂存区域;

设备功能说明:

本工位为半自动工位

压机配有伺服电缸及监控系统对各压装件进行压力位移值监控,压装数据及 相关压力曲线需上传 MES 系统;

设备工作面设伺服滑台上,对零件放置托盘进行变位,方便零件上下料及零 件的安装;设备底部设托盘定位举升机构,用于压装过程中托盘举升,防止 伺服滑台压装过程中受力而损伤;

设备工作台面设有伺服旋转机构,用于旋转半轴,满足不同位置轮毂螺栓的 压装需求;

设备上部设有 X-Y 伺服滑台,对压头进行变位,用于切换不同压装零件的压头;

压机压头与放置零件的底座托盘采用快换结构,可以快速换型,便于后续兼 容产品快速切换。

HMI 界面程序联动,程序可以一键切换或采用条码/二维码扫码形式快速切换 (条码或二维码)。HMI 界面设有管理员模式,设有密码,允许指定的人员进

行换型切换,防止误操作造成的设备损伤。HMI 界面程序,具体内容与使招 标方讨论后确定,预留不少于 5 组程序界面,用于后续产品扩张。

工位配置有三色灯警示等,设备正常运行显示绿灯、故障显示红灯、物料补 给显示黄灯。

工位设有安全围栏及安全光栅,双手按钮操作;安全围栏上设有急停按钮, 用于紧急状态下设备的停机。且安全围栏设工位自动、手动切换按键及一键 复位按键,正常作业时,切换到自动模式,检修及调整时,切换到手动模

式,一键复位按键用于设备故障修复或急停后,设备一键回复原点

,方便快 速恢复设备工作状态。

1.4.2.1.4防错清单

防错内容

防错方法

防错方法详细描述

防错结果

物料信息追溯

扫码枪

通过手持扫码枪对信息进行绑定

①机型数据错误时不继续设备动作、报警

压装是否到位

伺服压机监控

伺服压机进行压力位移监控

出错报警

加热温度是否合格

传感器监控

测温传感器检测是否合格

出错报警

1.4.2.1.5动作节拍分析

目标节拍(s)

重合节拍(s)

计算节拍(s)

人工上料隔套

5

171

自动加热隔套

人工上料左半轴

15

人工上料轮毂轴承

10

变位机构变位

2.5

自动压装轮毂轴承

10

变位机构变位

2.5

自动上料隔套

10

变位机构变位

2.5

自动压装隔套

10

变位机构变位

2.5

人工上料测速转子

5

变位机构变位

2.5

自动压装测速转子

10

变位机构变位

2.5

人工放螺栓

10

压螺栓5次

50

自动旋转5次

8

自动复位

3

人工取料左半轴

10

1.4.2.2 ST2 螺栓压装

1.4.2.2.1工作内容

序号

项目

内容

1

工作模式

半自动(M)

2

布置方式

线外

序号

输入零件及材料

物料进入方式

物料信息

质量追溯要求

1

半轴

线上输入

二维码

手持扫码枪

2

螺栓

线外输入

批次码

手持扫码枪

1.4.2.2.2设备参考截图参考ST1(图片供参考,具体依实际设计为准)

1.4.2.2.3设备主要配置

1)配置清单(供参考,投标方在正式技术方案中提供具体配置清单)

NO. 序号

QTY 数量

UNIT 单位

DESCRIPTION 描述

REMARK 备注

1

1

套

伺服电缸 15T

2

1

套

压机框架

满足 15T 压力要求

3

1

套

压机变位机构

4

1

套

压头工装&机构

含轮毂螺栓、轴套、测试 转子、轮毂轴承压装工装

5

1

套

防护围栏

6

1

套

伺服旋转机构

7

1

套

安全光栅

8

1

套

送料滑台

9

1

套

工控机及显示器

10

1

套

标准半自动工位电柜

11

1

套

IPC 及安装支架

不小于 14 寸

12

1

套

气动控制模块及气源 供给单元

13

1

套

I/O 模块

14

1

套

工位传感器

15

1

套

警示灯

16

1

套

电源插座盒

17

1

套

工位说明书及支架

18

1

套

工位号牌

19

1

套

工位照明

20

1

套

扫描枪

21

1

套

工控机及显示器

2)功能及具体作业步骤说明:

AGV 将铁芯物流小车送至工位

人工拿取右半轴,扫描半轴二维码,并放置到压机上,零件二维码与 MES 系统 绑定;

人工拿取轴套,将轴套放置到轴套放置座上,启动,将轴套自动移到加热机, 将隔套加热到 120℃;

人工拿去 5 颗轮毂螺栓,将螺栓放置到右半轴上;

启动压机,滑台将半轴滑动到压装位置,自动压装 5 颗轮毂螺栓(螺

栓为单个 压装,每压装完后,旋转底座,自动压装下一个螺栓);

完成后,移出半轴,人工拿取轮毂轴承,扫描二维码,将轮毂轴承安装到半轴 中,零件二维码与 MES 系统绑定

再次启动压机,自动压装轮毂轴承;

轮毂轴承压装完后,移出半轴,由轴套上料机构将加热后的轴套放置到半轴内;

再次启动压机,自动压装轴套;

轴套压装完后,移出半轴,人工拿取测试转子,将测试转子放置到半轴内;

再次启动压机,自动压装测试转子;

完成后,移出半轴,人工将卡环安装到半轴上,固定测试转子

人工将半轴移出,放置到下工序的物料暂存区

设备功能说明:

本工位为半自动工位

压机配有伺服电缸及监控系统对各压装件进行压力位移值监控,压装数据及 相关压力曲线需上传 MES 系统;

设备工作面设伺服滑台上,对零件放置托盘进行变位,方便零件上下料及零 件的安装;设备底部设托盘定位举升机构,用于压装过程中托盘举升,防止 伺服滑台压装过程中受力而损伤;

设备工作台面设有伺服旋转机构,用于旋转半轴,满足不同位置轮毂螺栓的 压装需求;

设备上部设有 X-Y 伺服滑台,对压头进行变位,用于切换不同压装零件的压 头;

压机压头与放置零件的底座托盘采用快换结构,可以快速换型,便于后续兼 容产品快速切换。

HM

I 界面程序联动,程序可以一键切换或采用条码/二维码扫码形式快速切换 (条码或二维码)。HMI 界面设有管理员模式,设有密码,允许指定的人员进

行换型切换,防止误操作造成的设备损伤。HMI 界面程序,具体内容与使招 标方讨论后确定,预留不少于 5 组程序界面,用于后续产品扩张。

工位配置有三色灯警示等,设备正常运行显示绿灯、故障显示红灯、物料补 给显示黄

灯

工位设有安全围栏及安全光栅,双手按钮操作;安全围栏上设有急停按钮, 用于紧急状态下设备的停机。且安全围栏设工位自动、手动切换按键及一键 复位按键,正常作业时,切换到自动模式,检修及调整时,切换到手动模式,一键复位按键用于设备故障修复或急停后,设备一键回复原点,方便快 速恢复设备工作状态。

轴套上料机构&轴套加热设备

(

左右轴共用

)

1)配置清单

及参考图

NO. 序号

QTY 数量

UNIT 单位

DESCRIPTION 描述

REMARK 备注

1

1

套

取料机构

桁架机器手结构

2

1

套

轴套放置座

3

1

套

加热机

含辅助设备

轴套上料龙门机械手:X轴Z轴方向伺服模组和气动抓手,用于不同位置轴套的取放,实现从加热机取加热完成轴套至左右半轴放入压装。左右半轴压机公用该机构。模组精度±0.03mm。

轴套中频加热机:加热控制箱+电源+冷水机+加热线圈+红外温度检测显示器+Profibus通讯转换模块+左右半轴取放料滑台。左右半轴压机公用该机构。加热精度精度≤±1℃,模组精度±0.03mm。

2)功能步骤具体说明

本工位为半自动工位,为两台压机共用设备;

由人工将轴套放置到轴套放置座,由取料机构自动取轴套,并将轴套放置到 加热机上,自动加热到指定的温度;

为避免人员烫伤,由取料机构,将加热好的轴套,安装到左右半轴上,并触 发相关程序,由压机自动完成轴套的压装;

加热机采用中频感应加热模式,为保证左右半轴同时作业的要求,可配置两 个加热头加热轴套,分布用于左右半轴轴套的加热;温度范围 0-200℃,加 热时间 0-600S,具备温度和时间控制两种方式,可在范围内自主设定,加热 温度和时间采用数显模式,温度精度≤5℃,时间精度≤1S,输入电源380V,设备有过载保护,设备底部设有万向轮和定向轮,方便移动设备;设 备电源接头采用航空插头,方便取下电源线移动设备;加热头采用连线移动 方式,加热头方便拆卸(加热头采用快插模式,便于更换加热头,加热头更 换时间不超过 3 分钟);加热机可以通过时间和温度控制,为单控模式,两种 模式一键切换,加热到指定温度或时间,设备自动停止加热,并伴有蜂鸣器 响起提醒;加热功率根据节拍时间设计,从 0℃加热到 180℃,时间控制在60S 内,加热温度和时间上传 MES 系

统

加热机与取料机构采用联动模式,分自动模式和手工模式,自动模式为取料 机构取轴套并放置到加热头上后,加热机自动将轴套加热到指定温度,停止 加热工件,再由取料机构将加热完成的隔套取走,自动安装到半轴上;手工 模式,设有相关的操作按键,由人工分步操作;自动模式和手工模式可一键 切换模式;

加热机及取料机构放置到左右半轴压机的中间位置;

1.4.2.2.4防错清单

防错内容

防错方法

防错方法详细描述

防错结果

物料信息追溯

扫码枪

通过手持扫码枪对信息进行绑定

①机型数据错误时不继续设备动作、报警

压装是否到位

伺服压机监控

伺服压机进行压力位移监控

出错报警

1.4.2.2.5动作节拍分析

目标节拍(s)

重合节拍(s)

计算节拍(s)

人工上料隔套

5

171

自动加热隔套

人工上料左半轴

15

人工上料轮毂轴承

10

变位机构变位

2.5

自动压装轮毂轴承

10

变位机构变位

2.5

自动上料隔套

10

变位机构变位

2.5

自动压装隔套

10

变位机构变位

2.5

人工上料测速转子

5

变位机构变位

2.5

自动压装测速转子

10

变位机构变位

2.5

人工放螺栓

10

压螺栓5次

50

自动旋转5次

8

自动复位

3

人工取料左半轴

10

1.4.2.2.6设备优势

工装快换机构:速度快,高有备用压头工位,灵活兼容性高

;

设备机构用模组较多,精度±0.02mm,节拍效率可调性更多,

;

加热送料用两个滑台:节拍使用更加高效灵活

;

机台操作面在同一侧,人员减少操作人员,降本增效

;

1.4.2.2.7安全可靠性方案

运行时间MTBF≥90%(置信度90%)。

功能安全标准

- IEC 61508(通用标准)与行业衍生标准:

- ISO 13849(机械安全)

- IEC 62061(电气安全)

配备有防护围栏

;

配备安全光栅,全子系统采用双通道光栅(响应时间8ms)与SIL 2级急停电路

;

操作人员需双手操作

;

软件操作互锁

;

1.4.3主要外购元器件品牌清单

序号

产品名称

参考品牌

PLC

HMI

伺服电缸

空开、接触器、继电器、电机启动器

接近开关、光电开关、限位开关

光栅/光幕开关及其控制器

气缸、阀、接头等气动元件

伺服电机

伺服减速机

变频电机

激光传感器

扫码枪

视觉系统

工控机

工位IPC

安全门锁

电柜

柜内I/O模块

柜外I/O模块

继电器

空开(开关)

其他低压电器

感应加热设备

线型滑轨

伺服模组

吸尘器

拖链

冷水机

深沟球轴承

直线轴承

滚珠丝杆

力传感器

位移传感器

低压电源

项目管理要求

5.1

乙方

需成立项目组织机构,并指定一名项目经理(负责人)与

甲方

建设小组一起工作,传递信息、提供培训和技术支持。

5.

2

乙方

项目经理(负责人)有过与本项目规模相当的总包项目管理经验。

5.

3

项目经理(负责人)除负责协调项目内所有问题,负责供应商与

甲方

的联系,定期或不定期组织项目会议,向

甲方

汇报项目工作,作为现场的安装负责人,还包括以下职责:

5.3.

1

整个项目的时间进度,编制和及时更新项目进度表(包括所有设备进度及重要二级供应商进度。

5.3.

2

整个项目的经费。

5.3.

3

各阶段的设施。

5.3.

4

对产品更改进行可行性分析、研究。

5.3.

5

制定控制计划。

5.3.

6

核对、跟踪和解决问题。

5.3.

7

安调及陪产期间人员安全管理。

5.3.

8

其它项目管理工作。

5.4

项目会议和评审

项目的所有评审会议和其它联席会议的时间和场所双方商议决定。会议包括,但不仅限于:

5.

4.1

项目启动会议

5.

4.2

同步工程会议

5.

4.3

进度评审大会

5.

4.4

概念方案会审

5.

4.

5

设计方案会审

5.

4.

6

初验收前召开的初验收会议

5.

4.

7

设备初验收

5.

4.

8

发运前完工大会(提交验收报告)

5.

4.

9

安装启动会议

5.

4.1

0

安装调试完工大会

5.

4.1

1

项目完工大会

进度要求

一、

交货期

合同签订后

2

个月。

乙方

应根据到货日期节点做好计划表格,交

甲方

审核,审核通过后按实际节点进行生产制造,

甲方

根据实际情况进行监督制造

二、

交货地点

xx

省

xx

市

xx

县经济开发区高质量发展示范园内

xxxx

电驱动科技有限公司。

甲方给定条件

7.1提供以下资料作为乙方过程设计的起点,供乙方参考。

产品信息:2-3.5T电驱桥

7

.2

工房环境条件

公司所在地区属暖温带半干燥大陆性气候,一年四季分明,夏季炎热多雨, 冬季寒冷多风。主要气象特征如下:

(1)历年极端最高气温42.1℃

(2)历年极端最低气温-21.4℃

(3)多年平均气温12.9℃

(4)多年平均降水量531.4mm

(5)一日最大降水量184mm

(6)年主导风向:西南,多年平均风速2.7m/s

(7)最大冻土深度52cm

(8)污秽等级:IV级

(9)海拔高度:<200米

(10)环境相对湿度:76%

(11)雷暴日数:约30天/年

设备配套专用技术要求

一、

料架

技术要求

料架布局考虑多机型物料供应切换的要求;

料架具有空料盒返回功能,空料盒返回架高度<1500mm;

料架料道均在流利条上加额外导向板,流利条及导向板位置可调,可适应不同物料盒宽度;

每个料架前后均配工位号标签板及返空层都有标牌;

料架上料高度/返空高度/拿取料要求:最优高度区间在80—115CM;

料架无尖锐、锋利的表面,必要时进行防护,保证人员安全;

料架材料使用铝合金材料,每个站位按需配备。

料架样式设计时双方确认。

二、

物料小车

技术要求

物料小车用于清洗物料转运,小车为所有产品共用,通过更换仿形或定位器具,实现不同产品转运的切换。

物料小车采用铝型材框架,采用双层设计,上部面板采用10mm钢板或铝板配置(壳体类较重的零件转运,面板采用钢板,表面发黑处理,承重不少于500Kg;用于齿轴类较轻的零件,面板采用铝板,承重不少于300Kg),小车外形尺寸分两种:壳体类较重的零件小车1.3*1.5*0.8m; 齿轴类较轻的零件小车:1.0*1.2*0.8m;小车底部,下部面板或框架用于AGV转运的支撑面,离地高度根据选型AGV而定,下部面板设有定位孔,定位孔的位置及尺寸匹配AGV托盘定位销的位置与尺寸;所有小车底部配有4个4寸静音轮,两个万向,两个定向轮;小车配置推行把手,把手面不高于上部面板。对于放置壳体较重零件的小车,需要AGV直接送至工位,小车底层还需设置地面小车固定装置的定位孔,防止机器...

电驱桥一体式半轴压装成套设备采购投标方案.docx