配电箱采购

投标方案

目录

第一章

技术支持资料

3

第一节

工艺控制

3

一、

产品制造工艺

3

二、

关键工艺装备情况表

8

三、

试验、检验、检测装置

12

四、

产品生产检测流程

19

第二节

生产装备情况

29

一、

制造设备表

29

二、

检测设备表

31

三、

计量检验设备表

34

第二章

相关服务计划

36

第一节

质量承诺、质量保证体系及措施等

36

第二节

包装、贮存和运输

72

一、

包装方案

72

二、

贮存方案

84

三、

运输方案

98

第三节

供应保证方案

116

一、

供应计划

116

二、

质量保证

120

三、

运输保障

124

第四节

售后服务

128

一、

服务机构

128

二、

质保期及相关时间规定

129

三、

服务内容

130

四、

指导安装、调试流程

135

五、

设备维护保养计划

138

六、

售后服务流程

140

七、

售后服务人员资质与培训

143

八、

售后服务地点

146

技术支持资料

工艺控制

产品制造工艺

1.1材料准备与预处理

(1)原材料选型与验收

钢板选材:选用冷轧钢板(SPCC/DC01),厚度根据配电箱规格确定(一级配电箱≥2.0mm,二级配电箱≥1.5mm,三级配电箱≥1.2mm)。材料需符合GB/T5213标准,附带钢厂质量证明书(含化学成分、力学性能报告)。

型材辅料:角钢、槽钢等结构件采用Q235B碳素钢,表面无锈蚀、变形。

入库检验:对钢板进行厚度测量(游标卡尺精度±0.02mm)、表面平整度检测(目视无划痕、折痕),抽检率≥10%。

(2)钢板预处理

酸洗磷化:

酸洗槽(盐酸浓度10%-15%)浸泡20-30分钟,去除氧化层;

磷化处理(锌系磷化液,pH值2.5-3.5)形成5-10μm磷化膜,增强喷塑附着力;

水洗烘干(温度80℃±5℃,时间15分钟)。

环保要求:废酸液经中和池处理(pH值6-9达标),磷化废水过滤后循环使用。

1.2钣金加工工艺

(1)剪板与下料

数控剪板机加工:

根据图纸尺寸(公差±0.5mm)编程,剪切速度≤10m/min;

一级配电箱侧板规格:600mm×800mm×2.0mm(示例),切口毛刺≤0.1mm。

激光切割(复杂孔位):

功率3000W光纤激光切割机,切割精度±0.1mm;

通风孔、电缆进出口采用圆角设计(R≥2mm),避免应力集中。

(2)冲压成型

模具设计:

标准化模具(安装孔、锁具孔)匹配箱体规格,冲头硬度HRC58-62;

冲压吨位:16T冲床(J23系列)完成M6安装孔冲制。

去毛刺处理:冲压后使用砂轮机或刮刀去除毛刺,确保边缘光滑。

(3)折弯成型

数控折弯机操作:

根据折弯系数表计算回弹量(补偿角0.5°-1°),折弯角度误差≤0.5°;

一级配电箱框架折弯顺序:先长边后短边,折弯半径R=板厚×1.5(示例:2mm板R=3mm)。

尺寸校验:折弯后使用角度尺、三维测量仪检测对角线偏差(≤1.5mm/m)。

1.3焊接与结构组装

(1)箱体焊接

点焊工艺:

电极压力3-5kN,焊接时间0.5-1秒,焊点间距50-80mm;

焊缝强度要求:抗拉强度≥300MPa(抽检率5%)。

CO₂保护焊(加强筋焊接):

焊丝型号ER50-6(直径1.2mm),电流120-150A,电压20-24V;

焊缝高度2-3mm,无气孔、夹渣缺陷。

(2)箱门与铰链装配

铰链安装:

不锈钢铰链(304材质)与箱体间隙≤0.5mm,开合寿命≥10万次;

门板与箱体对齐度检测(缝隙均匀≤1mm)。

密封条贴合:

三元乙丙橡胶密封条(耐温-40℃~+120℃),背胶粘贴后加压固化24小时。

1.4表面处理工艺

(1)静电喷塑

前处理:

喷砂除锈(Sa2.5级,粗糙度Ra=30-60μm);

脱脂清洗(碱性清洗剂pH=9-11,温度50℃)。

粉末喷涂:

环氧-聚酯混合粉末(厚度60-80μm),静电电压60-80kV;

固化条件:180℃±5℃烘烤15-20分钟,光泽度≥80%(60°角测量)。

缺陷控制:

桔皮、流挂缺陷率≤2%,不良品返工打磨后重喷。

(2)特殊防护处理

户外箱体防腐:

喷塑前增加锌铝涂层(厚度20-30μm),盐雾试验≥1000小时;

箱底排水孔加装防尘罩(不锈钢304,孔径Φ8mm)。

中国核建-中核二四2025年度配电箱框架协议采购产品制造工艺说明

1.5电气元件安装与内部布线

(1)元器件选型与预处理

核心器件选型:

断路器(如施耐德NSX系列)、接触器(LC1D系列)、浪涌保护器(iPRU系列)等需符合GB14048.2标准,附带出厂检验报告及3C认证。

铜排材质选用T2紫铜(导电率≥98%),表面镀锡处理(厚度≥5μm),铜排载流量按IEC61439标准计算。

预处理要求:

铜排切割后去毛刺(R角≥0.5mm),绝缘支撑件(尼龙PA66)需通过灼热丝试验(750℃/30s无明火)。

(2)内部组装流程

导轨安装:

35mm标准导轨(EN60715)采用自攻螺钉固定,水平度偏差≤1mm/m,间距按元件尺寸预留(误差±1mm)。

断路器装配:

螺栓紧固扭矩按制造商要求控制(示例:NSX100N螺栓扭矩4-5N·m),接线端子压接铜鼻(DT系列)后涂抹抗氧化脂。

母线系统连接:

主母线铜排搭接面涂抹导电膏,螺栓连接扭力值按GB7251.1要求(M10螺栓扭矩15-20N·m),接触电阻≤10μΩ。

(3)二次线束工艺

线缆选型:

控制回路采用BV线(0.75-2.5mm²),颜色区分功能(黄绿双色为PE线,黑色为电源线)。

布线规范:

线束捆扎间距≤150mm,弯曲半径≥4倍线径,过线孔加装橡胶护套(UL94V-0阻燃等级)。

端子压接:

使用液压端子钳(压力≥10T),压接后拉力测试≥50N(参考GB17464标准)。

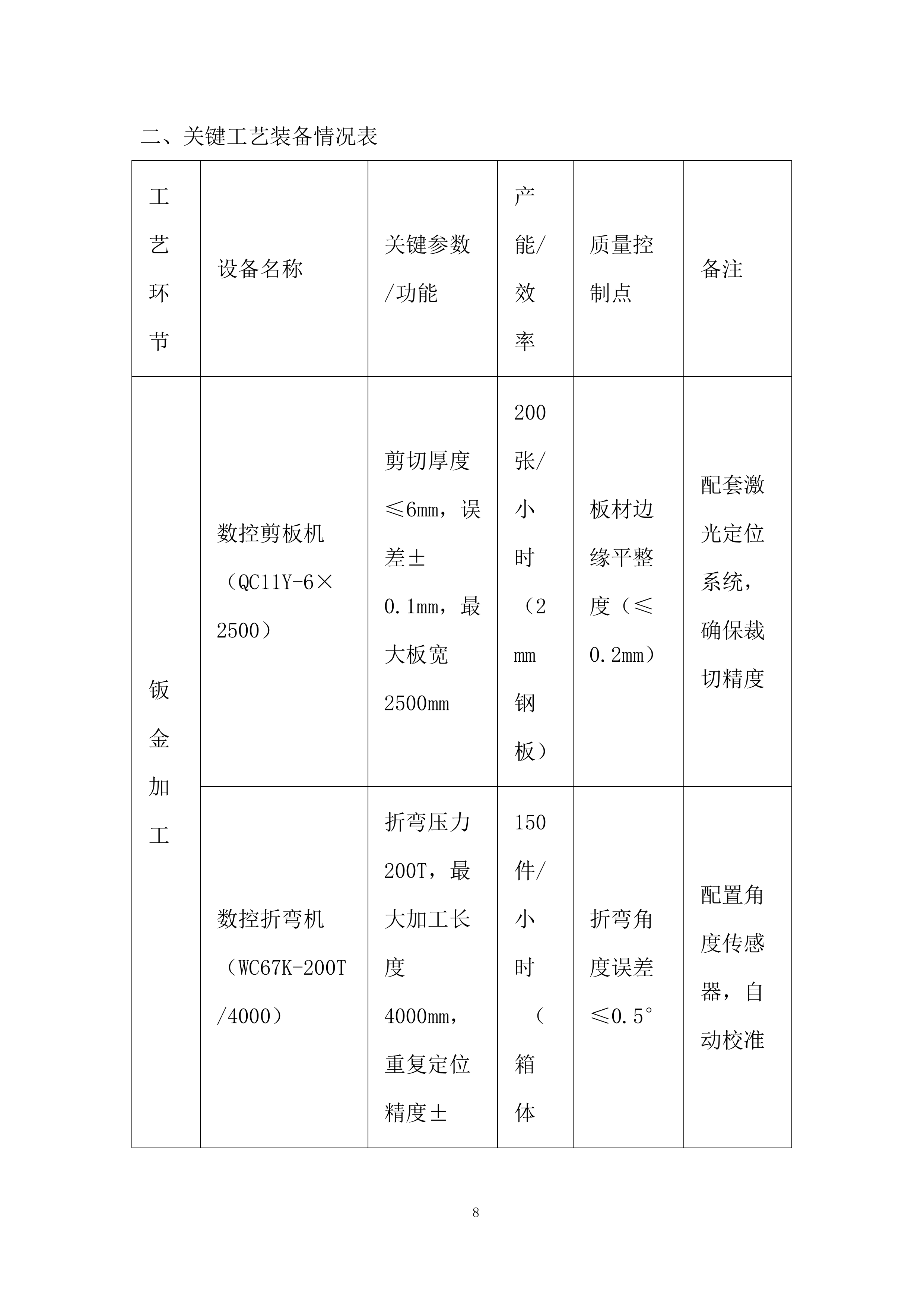

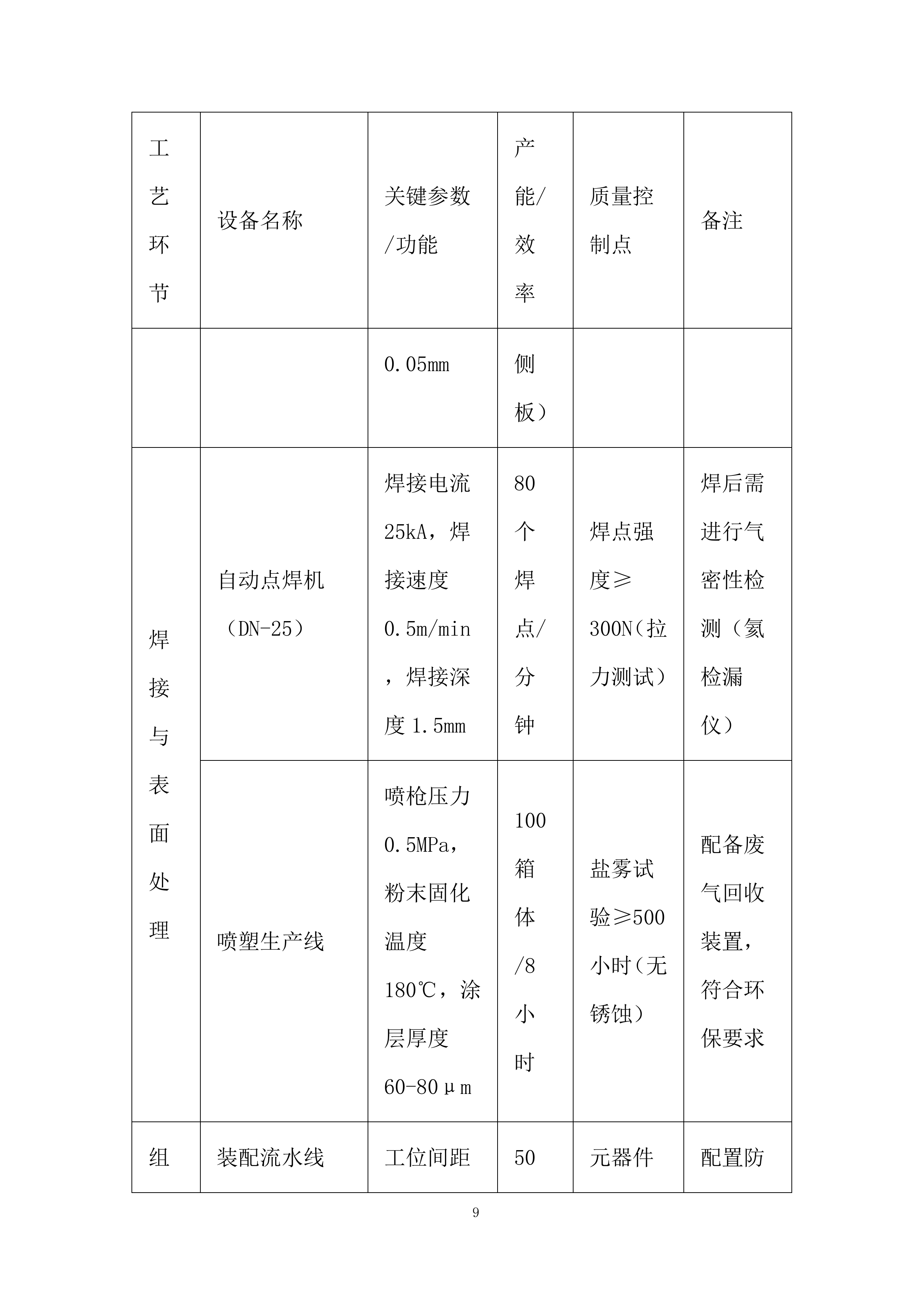

关键工艺装备情况表

工艺环节

设备名称

关键参数/功能

产能/效率

质量控制点

备注

钣金加工

数控剪板机(QC11Y-6×2500)

剪切厚度≤6mm,误差±0.1mm,最大板宽2500mm

200张/小时(2mm钢板)

板材边缘平整度(≤0.2mm)

配套激光定位系统,确保裁切精度

数控折弯机(WC67K-200T/4000)

折弯压力200T,最大加工长度4000mm,重复定位精度±0.05mm

150件/小时(箱体侧板)

折弯角度误差≤0.5°

配置角度传感器,自动校准

焊接与表面处理

自动点焊机(DN-25)

焊接电流25kA,焊接速度0.5m/min,焊接深度1.5mm

80个焊点/分钟

焊点强度≥300N(拉力测试)

焊后需进行气密性检测(氦检漏仪)

喷塑生产线

喷枪压力0.5MPa,粉末固化温度180℃,涂层厚度60-80μm

100箱体/8小时

盐雾试验≥500小时(无锈蚀)

配备废气回收装置,符合环保要求

组装与布线

装配流水线(定制)

工位间距1.5m,输送速度0.2m/s,支持多工位并行作业

50台/8小时

元器件安装位置误差≤1mm

配置防静电工作台及扭矩扳手(精度±3%)

液压端子压接机(10T)

压力10T,适用端子范围0.5-240mm²,压接深度可调

500个端子/小时

压接电阻≤0.5mΩ(GB 17464)

压接后需进行X光检测(内部结构无缺陷)

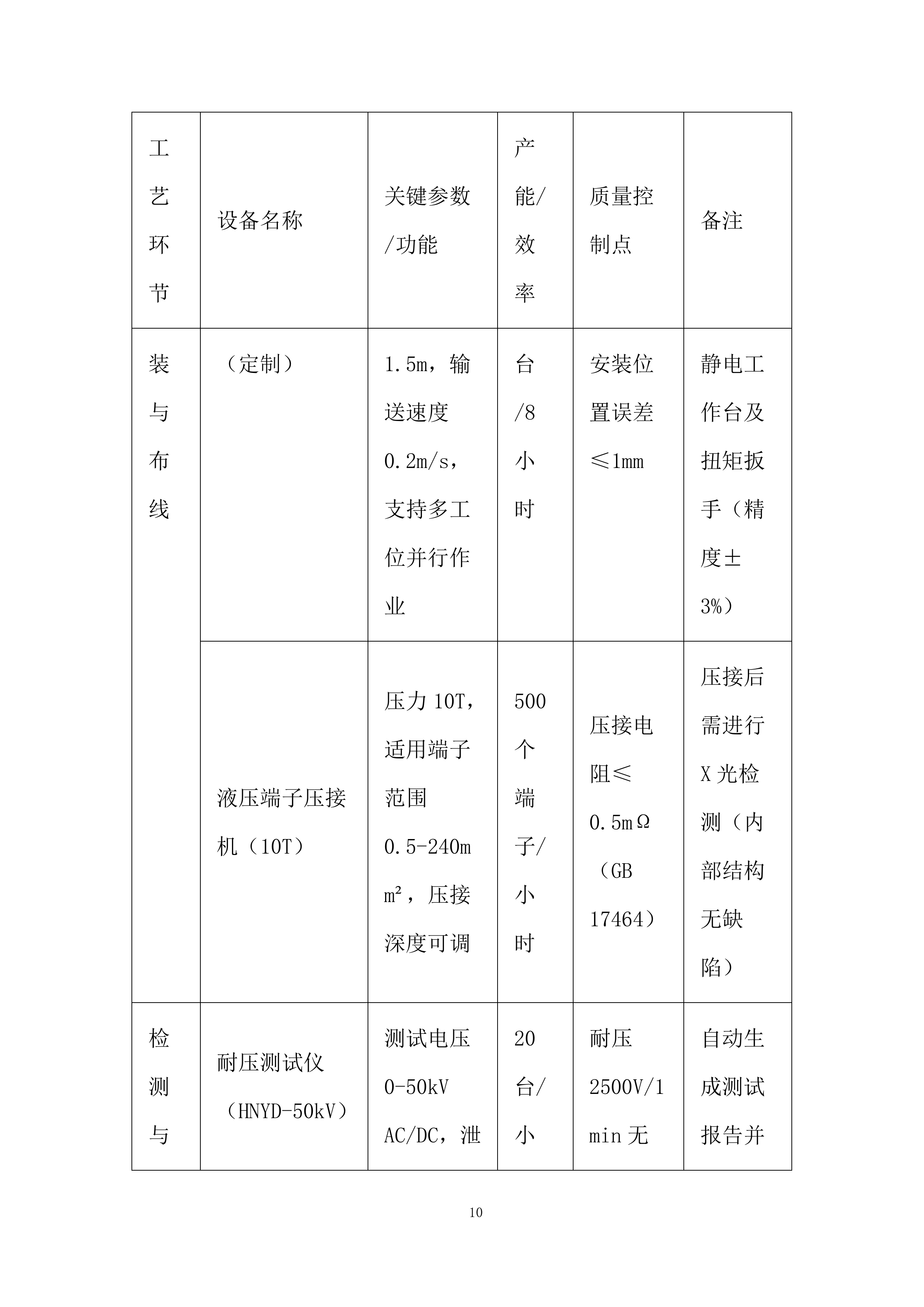

检测与试验

耐压测试仪(HNYD-50kV)

测试电压0-50kV AC/DC,泄漏电流检测精度±1%

20台/小时

耐压2500V/1min无击穿(GB 7251.1)

自动生成测试报告并上传MES系统

绝缘电阻测试仪(ZC-7)

测试电压500V/1000V,量程0-2000MΩ,精度±2%

30台/小时

绝缘电阻≥20MΩ(25℃环境)

支持多点位同步检测

盐雾试验箱(YQW-150)

温度范围25-60℃,盐雾沉降量1-2ml/80cm²·h

批次抽检(5%)

96小时无锈蚀、起泡

每季度校准盐雾浓度(5% NaCl溶液)

数据管理与追溯

激光打标机(光纤)

打标精度0.01mm,支持二维码/条形码/文字

100个铭牌/小时

二维码可读率100%

数据对接ERP系统,实现全流程追溯

MES生产管理系统

实时监控工艺参数,自动记录检测数据

全流程覆盖

数据存储周期≥10年

支持远程访问与故障预警

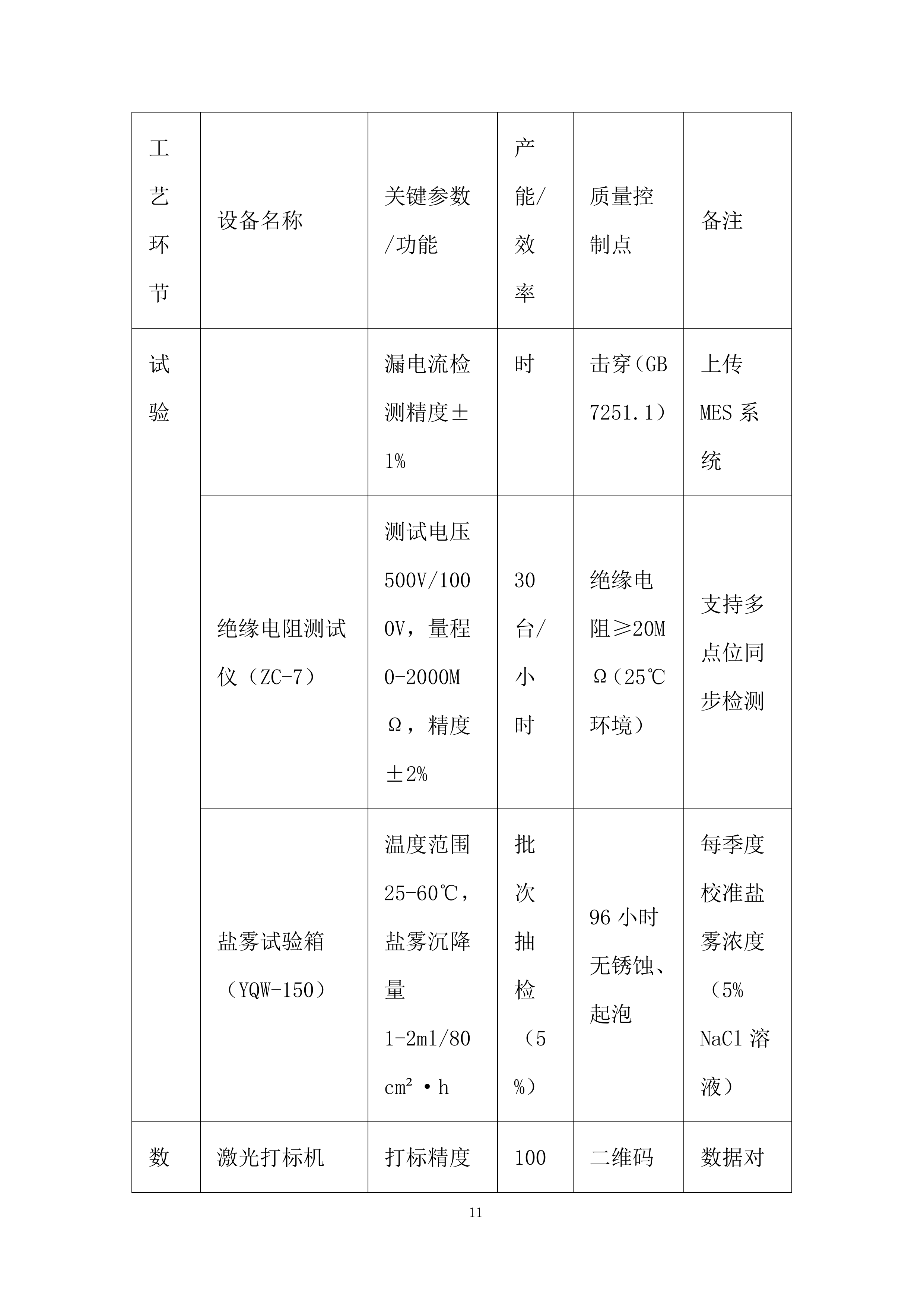

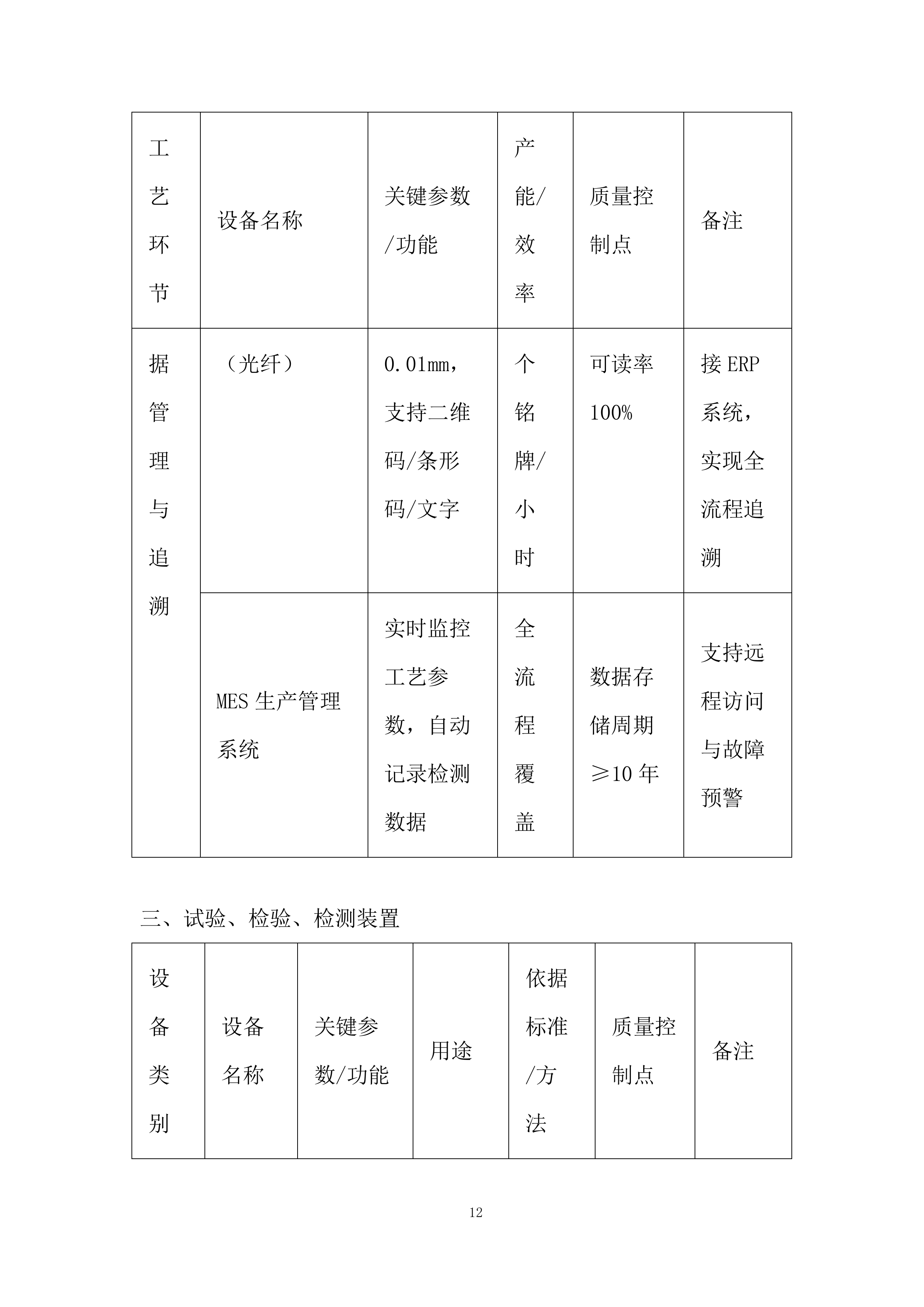

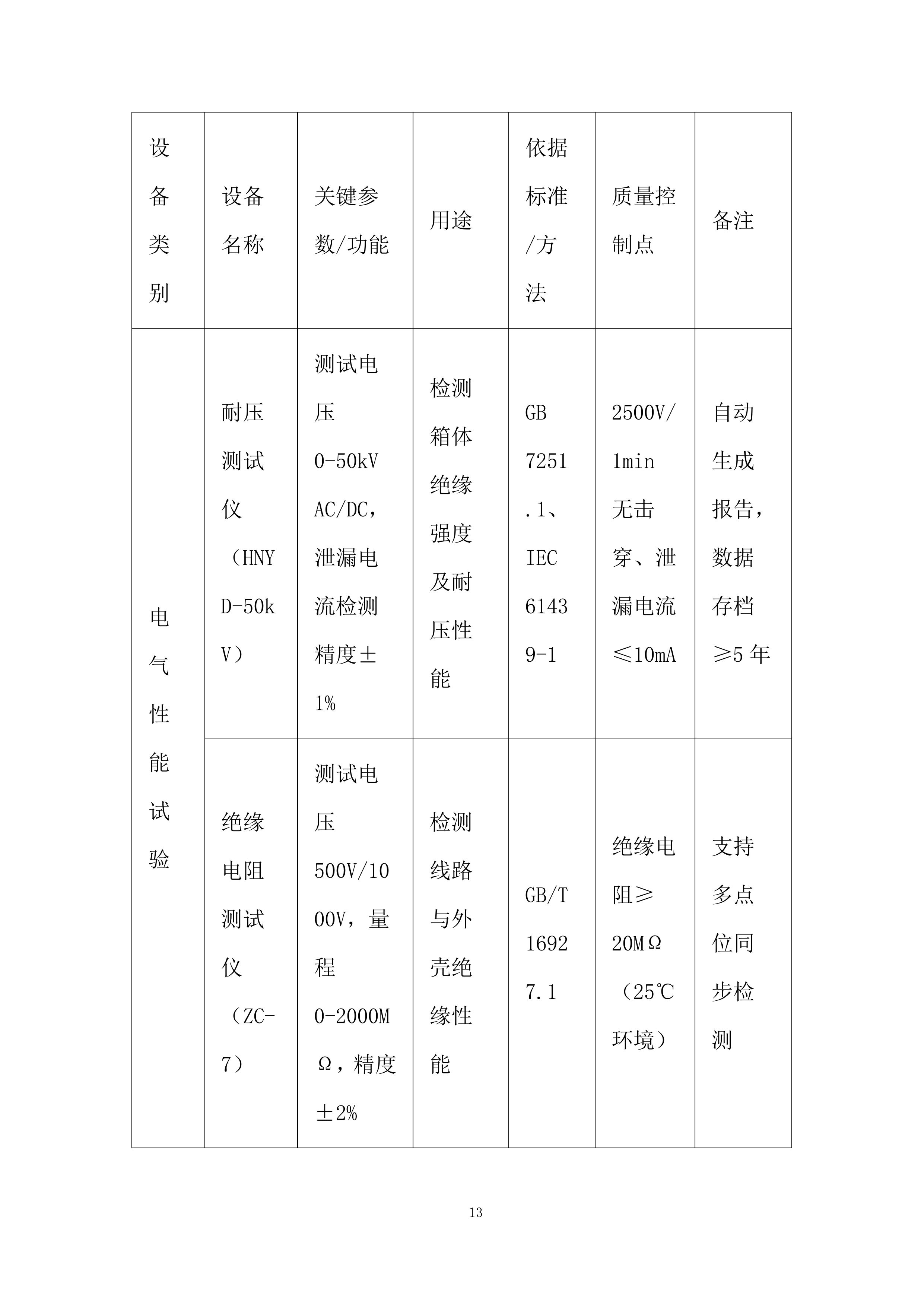

试验、检验、检测装置

设备类别

设备名称

关键参数/功能

用途

依据标准/方法

质量控制点

备注

电气性能试验

耐压测试仪(HNYD-50kV)

测试电压0-50kV AC/DC,泄漏电流检测精度±1%

检测箱体绝缘强度及耐压性能

GB 7251.1、IEC 61439-1

2500V/1min无击穿、泄漏电流≤10mA

自动生成报告,数据存档≥5年

绝缘电阻测试仪(ZC-7)

测试电压500V/1000V,量程0-2000MΩ,精度±2%

检测线路与外壳绝缘性能

GB/T 16927.1

绝缘电阻≥20MΩ(25℃环境)

支持多点位同步检测

接地电阻测试仪(ETCR 2000)

测试范围0-2000Ω,精度±1.5%

检测接地系统电阻值

GB/T 17949.1

接地电阻≤4Ω(TN-S系统)

配备温湿度传感器,自动补偿环境因素

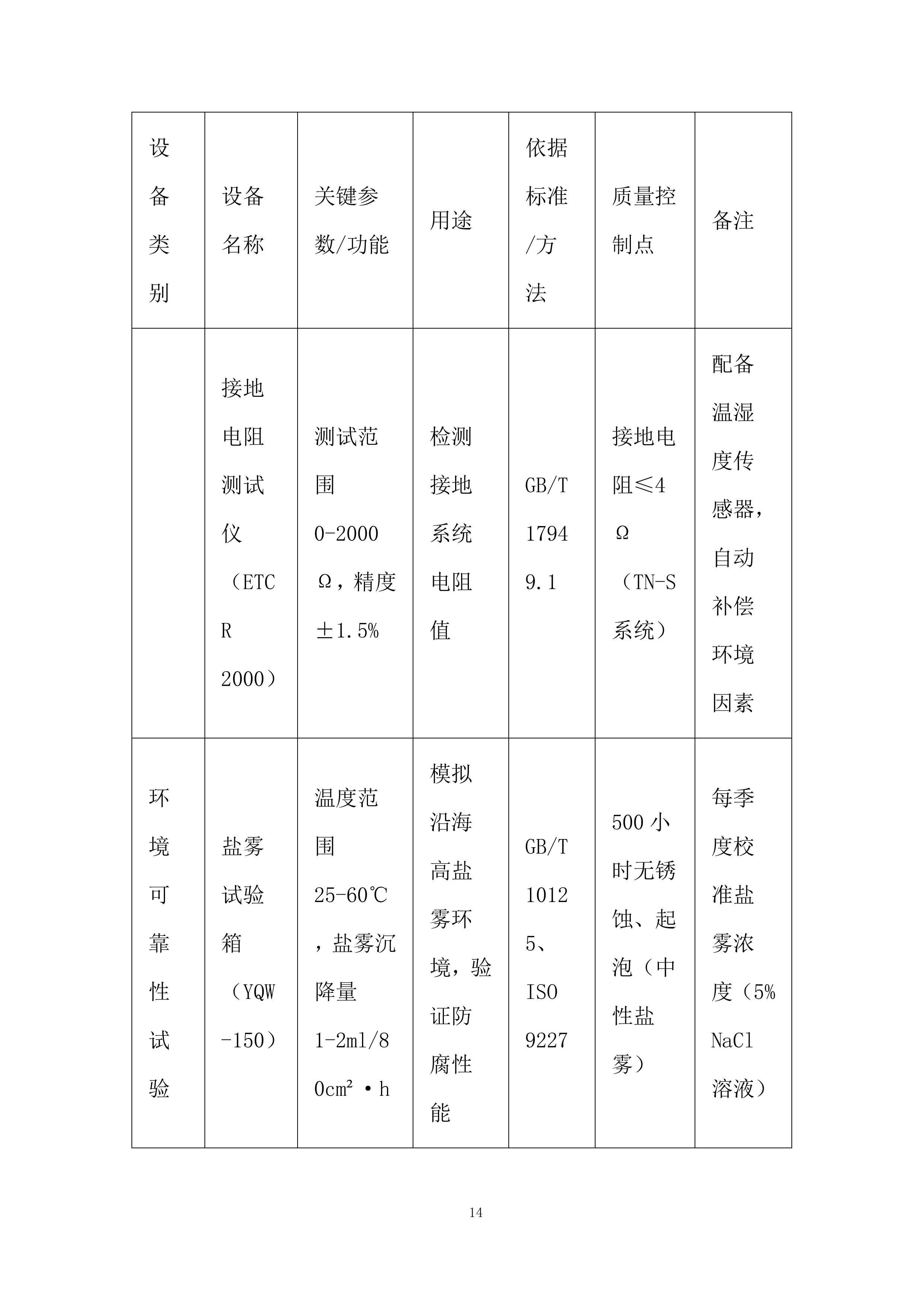

环境可靠性试验

盐雾试验箱(YQW-150)

温度范围25-60℃,盐雾沉降量1-2ml/80cm²·h

模拟沿海高盐雾环境,验证防腐性能

GB/T 10125、ISO 9227

500小时无锈蚀、起泡(中性盐雾)

每季度校准盐雾浓度(5% NaCl溶液)

高低温湿热试验箱(GDJS-500)

温度范围-40℃~150℃,湿度范围20%~98%RH

验证配电箱极端温湿度环境下的稳定性

GB/T 2423.1~4

循环10次后无变形、功能正常

支持程序化温湿度曲线设置

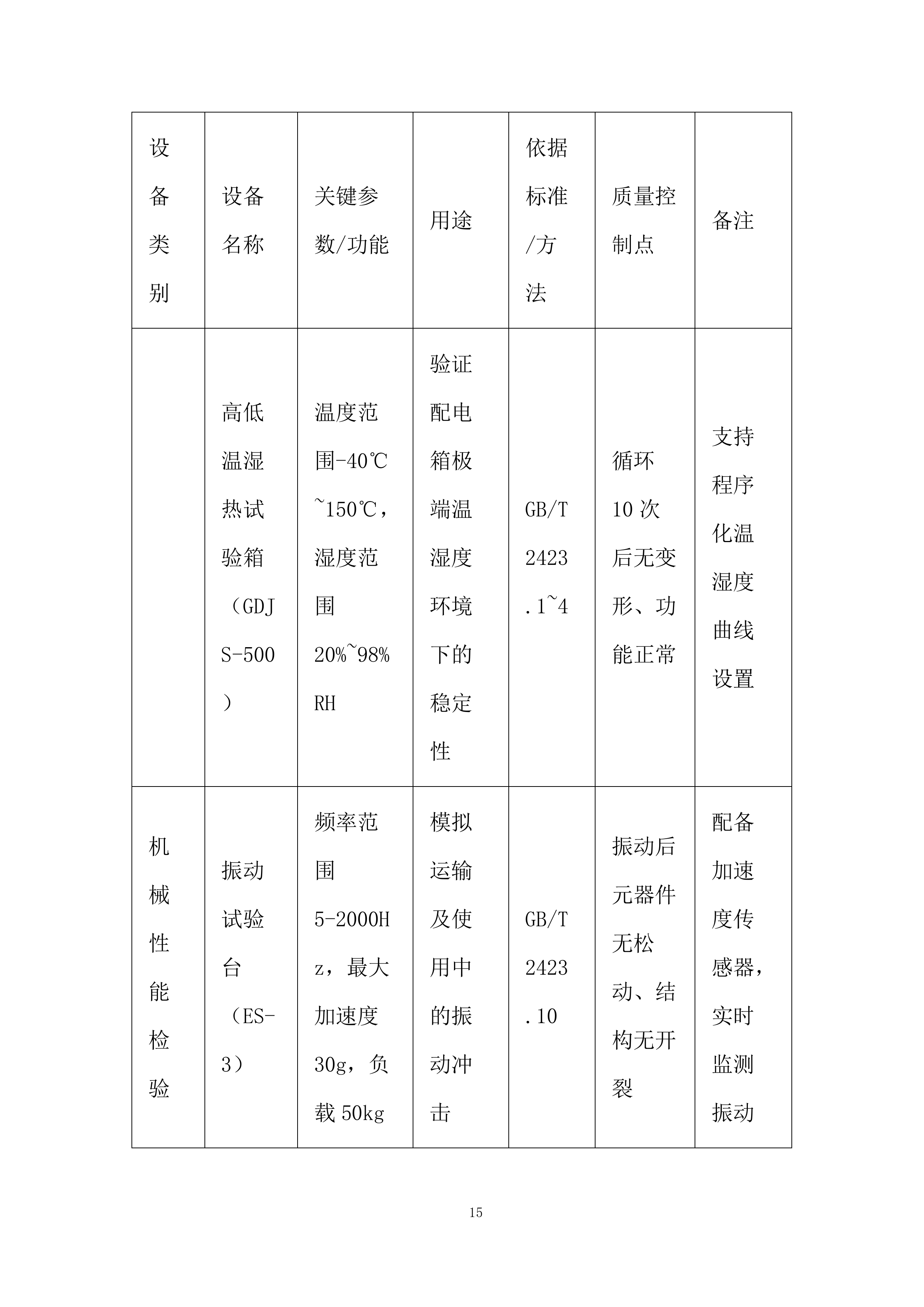

机械性能检验

振动试验台(ES-3)

频率范围5-2000Hz,最大加速度30g,负载50kg

模拟运输及使用中的振动冲击

GB/T 2423.10

振动后元器件无松动、结构无开裂

配备加速度传感器,实时监测振动参数

冲击试验机(JB-300)

冲击加速度300g,脉冲持续时间6ms

验证箱体抗冲击能力

GB/T 2423.5

冲击后防护等级维持IP67

每批次抽检(3%)

材料与涂层检测

涂层测厚仪(TT260)

测量范围0-2000μm,精度±3%

检测喷塑涂层厚度均匀性

ISO 2178(磁性基体)

涂层厚度60-80μm(允许±10μm误差)

每班次校准,记录存档

附着力测试仪(QFJ-II)

划格间距1mm/2mm,刀口宽度0.5mm

评估涂层与基材结合强度

ISO 2409

划格法附着力≥4B级(无剥落)

抽检频次:每批次5%

尺寸与外观检验

激光三维扫描仪(GOM ATOS)

扫描精度±0.02mm,分辨率0.05mm

检测箱体尺寸精度及形位公差

GB/T 1804-m级

关键尺寸误差≤±1mm

数据对接MES系统,生成3D偏差报告

数显卡尺(Mitutoyo 500-196)

量程0-200mm,分辨率0.01mm

常规尺寸测量

JJG 30-2012

孔位偏差≤±0.5mm

每日校准,记录校准证书编号

功能与安全检测

漏电保护测试仪(ML-100)

测试电流0-1000mA,动作时间检测精度±1ms

验证漏电保护装置灵敏度

GB 16916.1

动作电流≤30mA,动作时间≤0.1s

自动判定合格/不合格,支持数据导出

通电老化试验台(定制)

额定电流0-630A,电压0-400V,支持多回路同步测试

模拟满载运行,检测温升及元器件稳定性

GB 7251.1

连续运行8h,温升≤40K(环境25℃)

配备红外热像仪(FLIR E6),实时监控热点

产品生产检测流程

4.1检测体系概述

4.1.1检测目标与原则

本项目的配电箱检测体系以GB7251.1-2013《低压成套开关设备和控制设备第1部分:总则》、GB/T15576-2020《低压成套无功功率补偿装置》为核心依据,结合招标文件中的技术规范及需求单位要求,确保产品满足以下目标:

(1)安全性:绝缘性能、耐压强度、接地连续性等符合国标要求,杜绝漏电、短路风险。

(2)可靠性:元器件选型与装配工艺保障长期稳定运行,适应-25℃~+40℃环境温度及IP防护等级要求。

(3)一致性:批量生产条件下,产品性能与样机无显著差异。

检测流程遵循全生命周期覆盖原则,包括来料检验(IQC)、过程检验(IPQC)、出厂检验(FQC)及型式试验(TQC),并建立可追溯的检测记录系统。

4.2来料检验(IQC)

4.2.1原材料检测

检测对象:冷轧钢板、镀锌板、绝缘材料(如阻燃PC、尼龙)等。

检测项目与方法:

(1)材质证明:核对供应商提供的材质报告(如Q235B钢板需符合GB/T700标准)。

(2)厚度与尺寸:使用千分尺、卷尺测量钢板厚度(允许公差±0.1mm)。

(3)表面质量:目视检查无划痕、锈蚀;镀锌层厚度≥20μm(磁性测厚仪检测)。

(4)阻燃性能:随机抽样送第三方实验室,按GB/T2408-2021进行垂直燃烧试验(V-0级)。

4.2.2元器件检测

检测对象:断路器、接触器、接线端子、母线排等。

检测项目与方法:

(1)认证标识:检查CCC认证、CE认证等强制性标志。

(2)功能测试:

断路器:使用回路电阻测试仪(如HZDR-20A)测量接触电阻≤50μΩ;模拟短路测试脱扣时间≤20ms。

母线排:截面积误差≤±3%(卡尺测量);镀层厚度≥8μm。

(3)温升试验:对额定电流的1.1倍负载通电2小时,温升≤60K(红外热像仪监测)。

4.2.3辅材检测

检测对象:紧固件(螺栓、螺母)、密封胶条、导线(BV线)。

检测项目:

(1)机械强度:螺栓抗拉强度≥8.8级(万能材料试验机测试)。

(2)密封性:胶条压缩永久变形率≤30%(按GB/T7759-2015测试)。

(3)导线截面积:直径测量法验证符合标称值(如2.5mm²导线直径1.78mm±0.02mm)。

4.3过程检验(IPQC)

4.3.1钣金加工检测

检测节点:下料、折弯、冲孔工序后。

检测内容:

(1)尺寸精度:

箱体外形尺寸公差±1mm(激光投影仪比对图纸)。

安装孔位中心距偏差≤±0.5mm(三坐标测量机抽检)。

(2)折弯角度:角度误差≤±1°(角度规测量)。

(3)毛刺处理:触摸检查折弯边缘无锐角(R角≥0.5mm)。

4.3.2焊接与表面处理检测

检测节点:焊接完成、喷塑前。

检测内容:

(1)焊缝质量:

焊缝连续无断点,高度≥1.5mm(焊缝规测量)。

渗透探伤检测(按JB/T6062-2007)无裂纹、气孔。

(2)磷化层质量:

膜重≥3g/m²(称重法);结晶致密度(显微镜观察)。

(3)喷塑附着力:划格法测试(百格刀划痕后胶带剥离,脱落面积≤5%)。

4.3.3装配过程检测

检测节点:元器件安装、布线、接线工序。

检测内容:

(1)安装位置:断路器、仪表等与图纸一致性(目视+卷尺复核)。

(2)接线规范性:

导线颜色符合GB7947-2010(黄绿双色线仅用于接地)。

端子压接无松动(拉力测试≥50N)。

(3)绝缘间距:带电部件与箱体间距≥8mm(卡尺测量)。

4.4出厂检验(FQC)

4.4.1功能测试

检测项目:

(1)空载通电试验:额定电压下,各回路指示灯、仪表显示正常。

(2)短路保护测试:模拟短路故障,断路器瞬时脱扣时间≤20ms(示波器记录波形)。

(3)漏电保护:剩余电流动作保护器(RCD)在30mA漏电流下动作时间≤0.1s。

4.4.2防护等级测试

检测方法:

(1)IP防护等级:

IP30:防尘试验(直径1mm金属线不得进入);无防水要求。

IP67:喷水试验(喷嘴流量12.5L/min,持续3分钟)后内部无水渍。

4.4.3文件与标识审核

审核内容:

(1)铭牌信息:包含额定电压、电流、防护等级、制造商信息(激光刻印,永久清晰)。

(2)随箱文件:出厂检验报告、合格证、使用说明书(缺一不可)。

中国核建-中核二四2025年度配电箱生产检测流程

4.5型式试验(TQC)

4.5.1型式试验范围与周期

型式试验是对产品设计、工艺及材料的全面验证,适用于以下场景:

(1)新产品投产前:验证设计合理性及工艺可行性。

(2)工艺/材料变更后:如钢板供应商更换、断路器型号升级。

(3)周期性抽检:每3年或累计生产5000台后强制实施。

4.5.2关键试验项目及方法

4.5.2.1温升试验

测试目的:验证配电箱在长期满负荷运行下的热稳定性。

测试方法:

(1)按GB7251.1-2013要求,对主回路通以1.1倍额定电流(如630A配电箱加载693A),持续至温度稳定(通常4~6小时)。

(2)使用红外热像仪监测母线排、断路器接线端等关键点温升,要求:

铜母线温升≤70K(环境温度40℃时表面温度≤110℃)。

断路器接线端子温升≤65K。

4.5.2.2短路强度试验

测试目的:验证配电箱在短路故障下的结构完整性与保护性能。

测试方法:

(1)短接主回路出线端,施加额定短路电流(如50kA/1s),记录以下数据:

断路器分断时间(≤30ms)。

箱体结构变形量(门板变形≤2mm,焊缝无开裂)。

(2)试验后需通过工频耐压测试(2.5kV/1min无击穿)。

4.5.2.3防护等级(IP)验证

测试方法:

(1)IP30防尘测试:

使用直径1mm钢针施加1N力,无法穿透箱体缝隙。

箱内放置滑石粉,振动后内部粉尘沉积量≤0.1g/m³。

(2)IP67防水测试:

浸水试验:箱体浸入1m水深30分钟,内部无渗漏。

喷水试验:使用12.5L/min流量喷嘴,距离0.5m喷射3分钟。

4.5.2.4机械操作寿命测试

测试目的:验证门锁、断路器手柄等机械部件的耐用性。

测试方法:

(1)门锁开合5000次后,仍能正常闭锁且密封条无脱落。

(2)断路器手动分合闸1000次,操作力矩变化≤10%。

4.6环境适应性检测

4.6.1高低温循环试验

测试条件:

高温:+55℃±2℃,湿度≤30%,持续8小时。

低温:-25℃±2℃,持续8小时。

循环次数:5次。

合格标准:

箱体涂层无开裂、起泡。

绝缘电阻≥100MΩ(500V兆欧表测试)。

4.6.2湿热交变试验

测试条件:

温度40℃±2℃,湿度93%±3%,持续48小时。

检测项目:

(1)金属件锈蚀面积≤5%(目视+锈蚀评级图谱比对)。

(2)绝缘材料吸水率≤0.5%(重量法测试)。

4.6.3振动与冲击试验

测试方法(参照GB/T2423.10-2019):

(1)振动测试:频率10~150Hz,加速度5g,持续时间30分钟。

(2)冲击测试:半正弦波,峰值加速度30g,脉宽11ms,3个轴向各冲击3次。

合格标准:

元器件无脱落、松动。

门板与箱体间隙变化≤0.5mm。

4.7不合格品处理流程

4.7.1不合格品分类

(1)轻微缺陷:标识不清、表面划痕(可返工)。

(2)严重缺陷:绝缘失效、结构变形(需报废)。

(3)致命缺陷:耐压击穿、短路保护失效(全线停产排查)。

4.7.2处理步骤

(1)标识与隔离:红色标签注明缺陷类型,转移至隔离区。

(2)根本原因分析:

材料问题:追溯供应商批次,启动IQC加严抽检。

工艺问题:如折弯角度超差,调整设备参数并记录。

(3)纠正措施:

返工:重新喷塑、更换元器件(需重新通过FQC)。

报废:切割箱体作废料标记,防止误用。

4.7.3预防机制

(1)SPC统计过程控制:对关键参数(如焊缝强度、温升)实时监控,超限自动报警。

(2)质量追溯演练:每季度模拟批次问题,确保30分钟内锁定影响范围。

4.8检测设备校准与管理

4.8.1主要检测设备清单

设备名称

校准周期

校准标准

耐压测试仪

6个月

JJG795-2016

红外热像仪

12个月

JJF1187-2008

三坐标测量机

12个月

ISO10360-2:2009

回路电阻测试仪

12个月

JJG366-2020

4.8.2校准流程

(1)内部校准:游标卡尺、千分尺等通用量具,按JJG21-2008执行。

(2)第三方校准:耐压仪、热像仪等专用设备,由CNAS认可实验室实施。

(3)校准状态标识:绿色“合格”、黄色“限用”、红色“停用”。

4.9检测记录与追溯系统

4.9.1记录要求

(1)完整性:每台配电箱附带唯一ID号,记录从IQC到FQC全流程数据。

(2)可读性:手写记录需工整清晰,电子数据自动加密防篡改。

4.9.2追溯方法

(1)二维码追溯:箱体铭牌嵌入二维码,扫码可查看:

原材料批次(钢板、断路器)。

关键检测数据(耐压值、温升曲线)。

责任人签名(检验员、产线组长)。

(2)批次追溯:同一批次产品出现缺陷时,30分钟内锁定同批次200台箱体。

生产装备情况

制造设备表

设备类别

设备名称

用途

型号

性能指标

钣金加工设备

数控剪板机

精准裁剪箱体钢板

QC11Y-6×2500

加工厚度≤6mm,误差±0.2mm

数控折弯机

折弯成型箱体外壳

WC67K-200T/4000

折弯精度±0.1mm,最大压力200吨

数控冲床

冲压箱体开孔、安装槽位

J23-25T

冲压频率≥60次/分钟,模具可定制

焊接设备

激光焊接机

箱体接缝高精度焊接

HGL-1500

焊接速度≥5m/min,焊缝无气孔

表面处理设备

全自动喷塑生产线

箱体表面防腐、防锈喷涂

静电喷枪+烘道

涂层厚度60-80μm,固化温度180℃

酸洗磷化流水线

钢板预处理(除油、除锈、磷化)

定制槽体

处理时间≤30min,磷化膜均匀致密

组装设备

半自动装配线

元器件安装、母排加工及箱体总装

皮带输送线+工装夹具

支持多规格箱体混线生产

检测设备表

设备类别

设备名称

用途

型号/规格

性能指标

电气性能检测

工频耐压测试仪

检测箱体绝缘强度及耐压性能

HNYD-50kV

输出电压0-50kV,精度±3%

绝缘电阻测试仪

检测线路与外壳间绝缘电阻

ZC-7 2500V

量程0-2000MΩ,精度±5%

接地电阻测试仪

检验接地端子连接可靠性

ETCR 2000

量程0-2000mΩ,精度±2%

温升及负载测试

温升试验负载柜

模拟满负荷运行,检测温升是否超标

定制(含电流调节模块)

电流范围0-630A(覆盖标称电流等级)

防护等级检测

IP防护等级喷水装置

验证IP45/IP67防水性能(如三级配电箱)

IPX4/IPX5喷淋试验机

喷水量、时间符合GB/T 4208标准

防尘试验箱

验证IP5X防尘性能(如户外配电箱)

SC-015

粉尘浓度、试验时间符合标准要求

元器件功能检测

万用表

检测电压、电流、通断等基本参数

FLUKE 17B+

精度±0.5%,带真有效值测量

钳形电流表

现场检测回路电流值

UT 210E

量程0-600A,分辨率0.1A

环境适应性检测

盐雾试验箱

评估箱体防腐涂层耐腐蚀性能

CCT-1000

盐雾浓度5%±0.5%,温度35℃±2℃

高低温交变试验箱

测试配电箱在极端温度下的稳定性

GDJS-100

温度范围-40℃~+150℃,波动度±0.5℃

材料阻燃性检测

灼热丝试验仪

检测非金属材料阻燃等级(如箱内绝缘件)

ZRS-3H

温度范围0~1000℃,符合GB/T 5169.10

包装运输检测

跌落试验台

验证包装后抗跌落性能(模拟运输冲击)

DL-200

跌落高度0-1.5m,承重≤200kg

计量检验设备表

设备类别

设备名称

用途

型号/规格

性能指标

尺寸测量设备

游标卡尺

测量箱体尺寸、安装孔位精度

0-300mm,精度0.02mm

符合GB/T 1214.1标准

数显千分尺

测量钢板厚度、母排加工精度

0-25mm,精度0.001mm

量程覆盖配电箱常用板材(0.5-3mm)

表面质量检验设备

涂层测厚仪

检测喷塑层厚度均匀性

TT210

量程0-2000μm,误差±3%

划格法附着力测试仪

检验喷塑涂层与基材结合强度

QFH

按GB/T 9286标准划格测试

结构检验设备

角度测量仪

检测箱体折弯角度精...

配电箱采购投标方案.docx