东辽县人民法院采购LED大屏幕设备项目投标方案

第一章 全彩屏1技术参数响应

9

第一节 显示屏尺寸

9

一、 全彩屏1尺寸参数

9

第二节 像素点间距

30

一、 像素间距技术指标

30

第三节 灯珠结构

45

一、 灯珠构造特性

45

第四节 MTTR平均修复时间

57

一、 故障修复时效保障

57

第五节 维护方式

70

一、 设备维护方案

70

第六节 整屏平整度

78

一、 屏体平整技术要求

78

第七节 模组平整度

84

一、 模组拼接精度控制

84

第八节 拼接缝

94

一、 拼接缝隙技术参数

94

第九节 套件材质

114

一、 结构材质性能参数

114

第十节 模组结构

135

一、 模组集成设计方案

135

第十一节 热备份功能

148

一、 双电力备份系统

148

第十二节 驱动芯片功能

161

一、 芯片性能技术指标

161

第十三节 调节软件设置项

170

一、 显示优化调节功能

170

第十四节 亮度调节

181

一、 亮度范围调节方案

181

第十五节 亮度均匀性

191

一、 全屏亮度分布控制

191

第十六节 亮度鉴别等级

198

一、 亮度等级技术标准

198

第十七节 色坐标

211

一、 色彩坐标参数控制

211

第十八节 色度均匀性

222

一、 全屏色度一致性控制

222

第十九节 色域空间

241

一、 色彩覆盖范围指标

241

第二十节 色温调节

250

一、 色温范围调节功能

250

第二十一节 色温误差

263

一、 色温精准控制指标

263

第二十二节 视角

277

一、 可视角度技术参数

277

第二十三节 对比度

284

一、 图像对比度指标

284

第二十四节 显示颜色

293

一、 色彩数量技术指标

293

第二十五节 发光点中心偏距

304

一、 像素点排列精度

304

第二十六节 反光率

322

一、 环境光反射控制

322

第二十七节 功耗控制

339

一、 能耗指标控制方案

339

第二十八节 电快速瞬变脉冲群

345

一、 抗干扰性能指标

345

第二十九节 抗电强度

357

一、 电气安全强度指标

357

第三十节 绝缘电阻

372

一、 绝缘性能技术参数

372

第三十一节 漏电流

383

一、 漏电安全控制指标

383

第三十二节 能源效率

392

一、 能效技术指标

392

第三十三节 机械强度

410

一、 结构稳固性指标

410

第三十四节 抗拉强度

418

一、 抗拉伸性能指标

418

第三十五节 亮暗线调整

429

一、 显示均匀性优化方案

429

第三十六节 H2s宽动态处理

440

一、 画面稳定性处理技术

440

第三十七节 检测报告

451

一、 产品质量检测文件

451

第三十八节 产品证书

465

一、 设备合规认证文件

465

第二章 全彩屏2技术参数响应

476

第一节 显示屏尺寸

476

一、 全彩屏2结构尺寸设计

476

第二节 像素点间距

493

一、 ≤1.2mm像素密度实现

493

第三节 灯珠结构

503

一、 PPA碗杯封装结构

503

第四节 MTTR平均修复时间

510

一、 ≤2分钟快速修复机制

511

第五节 维护方式

529

一、 前后双向维护设计

529

第六节 整屏平整度

541

一、 ≤0.04mm平整度控制

541

第七节 模组平整度

556

一、 ≤0.03mm模组精度控制

556

第八节 拼接缝

565

一、 ≤0.03mm超窄拼接缝

565

第九节 套件材质

580

一、 聚碳酸酯玻璃纤维材质

580

第十节 模组结构

587

一、 灯驱合一模组设计

587

第十一节 热备份功能

603

一、 双电力备份系统设计

603

第十二节 驱动芯片功能

617

一、 驱动芯片性能参数

617

第十三节 调节软件设置项

629

一、 图像优化软件功能

629

第十四节 亮度调节

641

一、 0-700cd/m²亮度范围

641

第十五节 亮度均匀性

652

一、 ≥99%亮度均匀性控制

652

第十六节 亮度鉴别等级

661

一、 SJ/T11141-2017 C级标准

661

第十七节 色坐标

682

一、 SJ/T11141-2017色坐标标准

682

第十八节 色度均匀性

690

一、 ±0.001Cx Cy控制

690

第十九节 色域空间

697

一、 广色域显示技术指标

697

第二十节 色温调节

704

一、 800-18000K色温范围

704

第二十一节 色温误差

716

一、 6500K色温误差控制

716

第二十二节 视角范围

721

一、 ≥170°广视角设计

721

第二十三节 对比度

739

一、 ≥10327:1对比度实现

739

第二十四节 显示颜色

752

一、 ≥281.4trillion色彩表现

752

第二十五节 发光点中心偏距

764

一、 <0.8%中心偏距控制

764

第二十六节 反光率

784

一、 ≤1%低反光率设计

784

第二十七节 功耗控制

791

一、 低功耗运行技术指标

791

第二十八节 电快速瞬变脉冲群

804

一、 GB/T17626.4-2018抗扰度

804

第二十九节 抗电强度

813

一、 3kV抗电强度设计

813

第三十节 绝缘电阻

821

一、 绝缘电阻性能指标

821

第三十一节 漏电流

834

一、 ≤0.5mA漏电流控制

834

第三十二节 能源效率

839

一、 ≥3.2cd/W能源效率

839

第三十三节 机械强度

850

一、 ≥30MPa机械强度保障

850

第三十四节 抗拉强度

865

一、 230MPa抗拉强度指标

865

第三十五节 亮暗线调整

875

一、 亮暗线软硬件优化

875

第三十六节 H2s宽动态处理

886

一、 H2s宽动态处理技术

887

第三十七节 检测报告要求

893

一、 CNAS CMA检测报告

893

第三十八节 产品认证

904

一、 节能证书与3C认证

904

第三章 供货方案与交付计划

918

第一节 供货流程安排

919

一、 生产计划制定

919

二、 出厂检测实施

933

第二节 设备运输方案

944

一、 全彩屏1运输保障

944

二、 全彩屏2运输安排

953

第三节 到货验收计划

959

一、 外观质量检查

959

二、 技术参数验收

974

第四节 库存管理机制

994

一、 设备仓储规划

994

二、 库存状态维护

999

第五节 交付时间节点

1013

一、 生产周期管理

1013

二、 运输交付计划

1020

第四章 质量与检测标准

1027

第一节 检测报告要求

1027

一、 全彩屏1检测报告

1027

二、 全彩屏2检测报告

1049

第二节 节能证书要求

1056

一、 全彩屏节能认证

1056

二、 绿色节能特性说明

1063

第三节 3C认证要求

1069

一、 强制性产品认证文件

1069

二、 质量安全标准确认

1082

第四节 质量保障措施

1096

一、 原材料质量控制

1096

二、 生产工艺质量管控

1108

三、 出厂检测质量控制

1120

四、 包装运输质量保障

1130

第五章 安装调试方案

1157

第一节 安装流程规划

1157

一、 设备到货验收管理

1157

二、 安装场地前期准备

1160

三、 屏体安装作业步骤

1164

第二节 安装环境准备

1170

一、 现场勘测技术参数

1170

二、 电源接入条件准备

1174

三、 环境防护措施落实

1179

第三节 安装实施规范

1183

一、 支架安装技术标准

1183

二、 模组安装精度控制

1189

三、 维护通道设置规范

1192

第四节 电源与信号布线

1199

一、 双路供电系统部署

1199

二、 信号传输线路布设

1204

三、 线缆管理规范要求

1208

第五节 系统调试流程

1215

一、 基础参数调试

1215

二、 功能调试优化

1216

第六节 人员配置与安全保障

1217

一、 专业施工团队配置

1217

二、 高空作业安全防护

1224

三、 电气安全管理规范

1229

第七节 安装调试验收标准

1235

一、 显示性能指标验收

1235

二、 结构安装质量验收

1239

三、 电气安全性能验收

1242

第八节 安装调试应急预案

1248

一、 设备故障应急处理

1248

二、 供电异常应对措施

1251

三、 软件故障解决预案

1255

第六章 售后响应时间

1260

第一节 售后响应时间

1260

一、 现场到达时效保障

1260

二、 设备恢复运行保障

1271

三、 备品备件更换服务

1283

第二节 产品质保期

1294

一、 全彩屏1质保服务

1294

二、 全彩屏2质保服务

1306

三、 质保服务质量管控

1315

全彩屏1技术参数响应

显示屏尺寸

全彩屏1尺寸参数

4.16米屏体宽度

宽度精准把控

设备精准制造

为保证全彩屏1屏体宽度精准,我公司采用先进的切割设备对屏体材料进行精确切割,通过计算机精确控制切割刀具的路径和速度,保证宽度误差在极小范围内。运用高精度的模具进行生产,模具经过严格的设计和制造,确保屏体宽度的一致性和准确性。利用自动化的生产流水线,减少人为因素对宽度尺寸的影响,流水线中的传感器和控制系统实时监测和调整生产过程。具体的设备和工艺优势如下表所示:

先进切割设备

自动化流水线

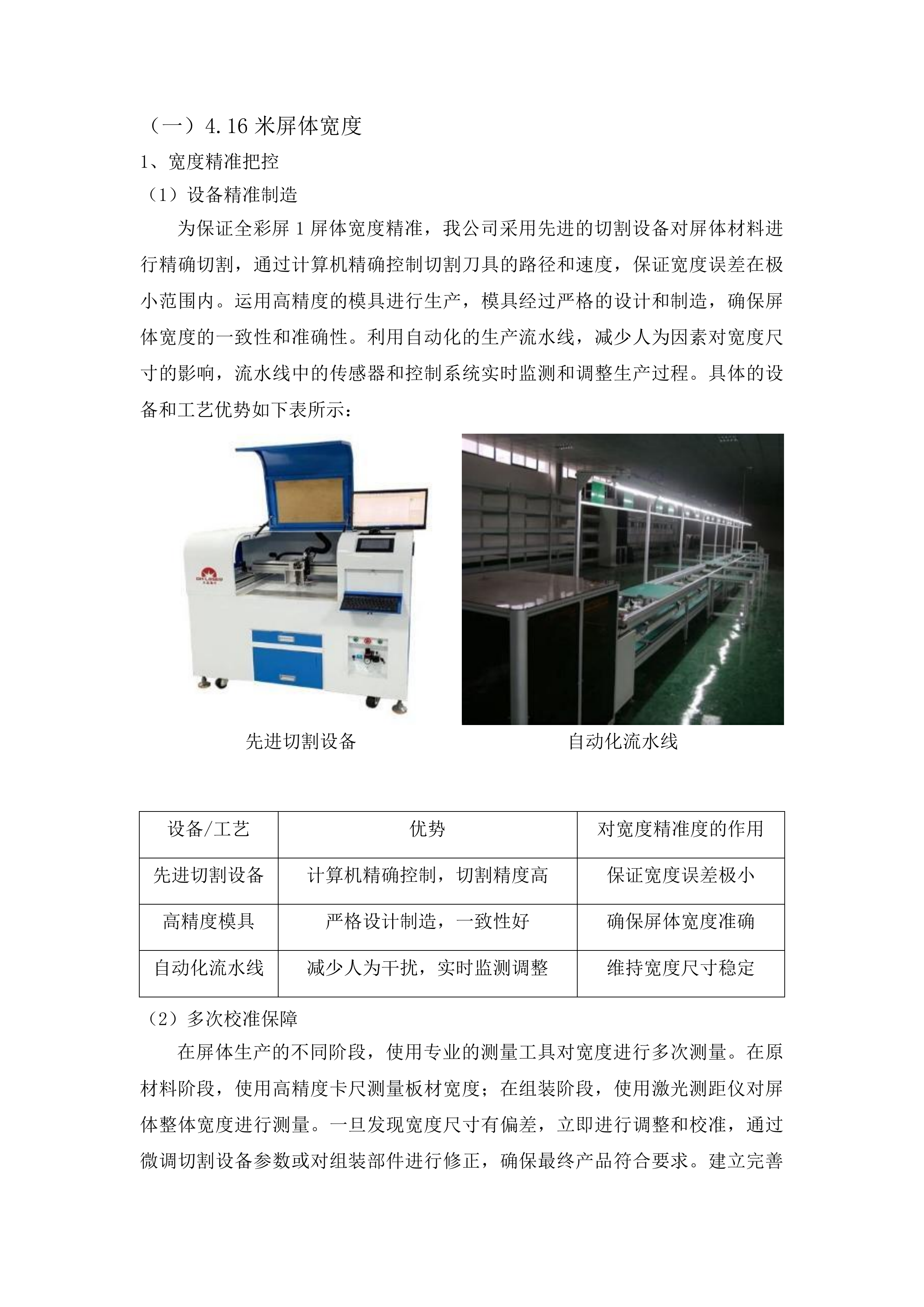

设备/工艺

优势

对宽度精准度的作用

先进切割设备

计算机精确控制,切割精度高

保证宽度误差极小

高精度模具

严格设计制造,一致性好

确保屏体宽度准确

自动化流水线

减少人为干扰,实时监测调整

维持宽度尺寸稳定

多次校准保障

在屏体生产的不同阶段,使用专业的测量工具对宽度进行多次测量。在原材料阶段,使用高精度卡尺测量板材宽度;在组装阶段,使用激光测距仪对屏体整体宽度进行测量。一旦发现宽度尺寸有偏差,立即进行调整和校准,通过微调切割设备参数或对组装部件进行修正,确保最终产品符合要求。建立完善的质量检测体系,对每一块屏体的宽度进行严格检测,检测人员按照标准流程操作,记录检测数据,对不合格产品进行标记和处理。

从原材料到成品,每个环节都进行宽度测量和校准,确保屏体宽度的准确性。对于测量得到的数据进行分析,找出可能影响宽度的因素,如原材料质量波动、设备磨损等,采取相应的措施进行改进。通过多次校准和严格检测,提高屏体宽度的合格率,为用户提供高质量的产品。

在生产过程中,定期对测量工具进行校准和维护,保证测量结果的可靠性。同时,加强对检测人员的培训,提高其操作技能和质量意识,确保检测工作的准确性和公正性。

屏体组装

质量监控体系

设立专门的质量监控岗位,对屏体宽度的生产过程进行全程监控。监控人员实时观察生产设备的运行状态和屏体宽度的变化情况,及时发现异常并采取措施。制定详细的质量检测标准和流程,明确每个生产环节的宽度误差范围和检测方法,确保每一个环节都符合要求。对不符合宽度标准的屏体进行及时处理,如返工、报废等,避免流入市场。具体的质量监控措施如下表所示:

监控措施

实施方式

作用

设立监控岗位

专人实时监控生产过程

及时发现宽度异常

制定检测标准和流程

明确误差范围和检测方法

规范生产环节

处理不合格产品

返工或报废处理

保证产品质量

宽度一致性保障

标准流程执行

严格按照既定的生产标准流程进行操作,确保每一个步骤都准确无误。生产流程经过精心设计和优化,涵盖原材料采购、加工、组装、检测等各个环节。对生产人员进行专业培训,使其熟悉并严格执行生产流程,培训内容包括操作规范、质量标准、安全注意事项等。建立生产流程监控机制,通过安装监控设备和设置巡检人员,及时发现和纠正流程中的问题。定期对生产流程进行评估和改进,根据实际生产情况调整流程参数,提高生产效率和产品质量。

在原材料采购环节,严格筛选供应商,确保原材料的质量和规格符合要求。在加工和组装过程中,按照标准流程进行操作,保证屏体宽度的一致性。在检测环节,采用统一的检测方法和标准,对每一块屏体进行严格检测。通过执行标准流程,减少人为因素对屏体宽度的影响,提高产品的稳定性和可靠性。

加强对生产流程的文档管理,记录每个环节的操作信息和检测数据,便于追溯和分析。同时,建立生产流程的反馈机制,生产人员可以及时反馈流程中存在的问题,以便及时解决。

材料统一管理

对原材料进行严格的筛选和检验,确保其质量和性能符合要求。建立原材料检验标准,对每一批次的原材料进行物理性能、化学性能等方面的检测。与优质的供应商建立长期合作关系,保证原材料的稳定性和一致性。建立原材料库存管理制度,对原材料进行分类存放、标识管理和定期盘点,保证原材料的质量和数量。对不同批次的原材料进行对比分析,通过检测和试验,找出可能存在的差异因素,避免因材料差异导致宽度不一致。

在原材料入库前,进行严格的检验和验收,确保其符合标准要求。在库存管理过程中,控制存储环境的温度、湿度等条件,防止原材料变质。在使用原材料时,按照先进先出的原则进行发放,保证原材料的新鲜度和一致性。通过材料统一管理,提高屏体宽度的稳定性和可靠性。

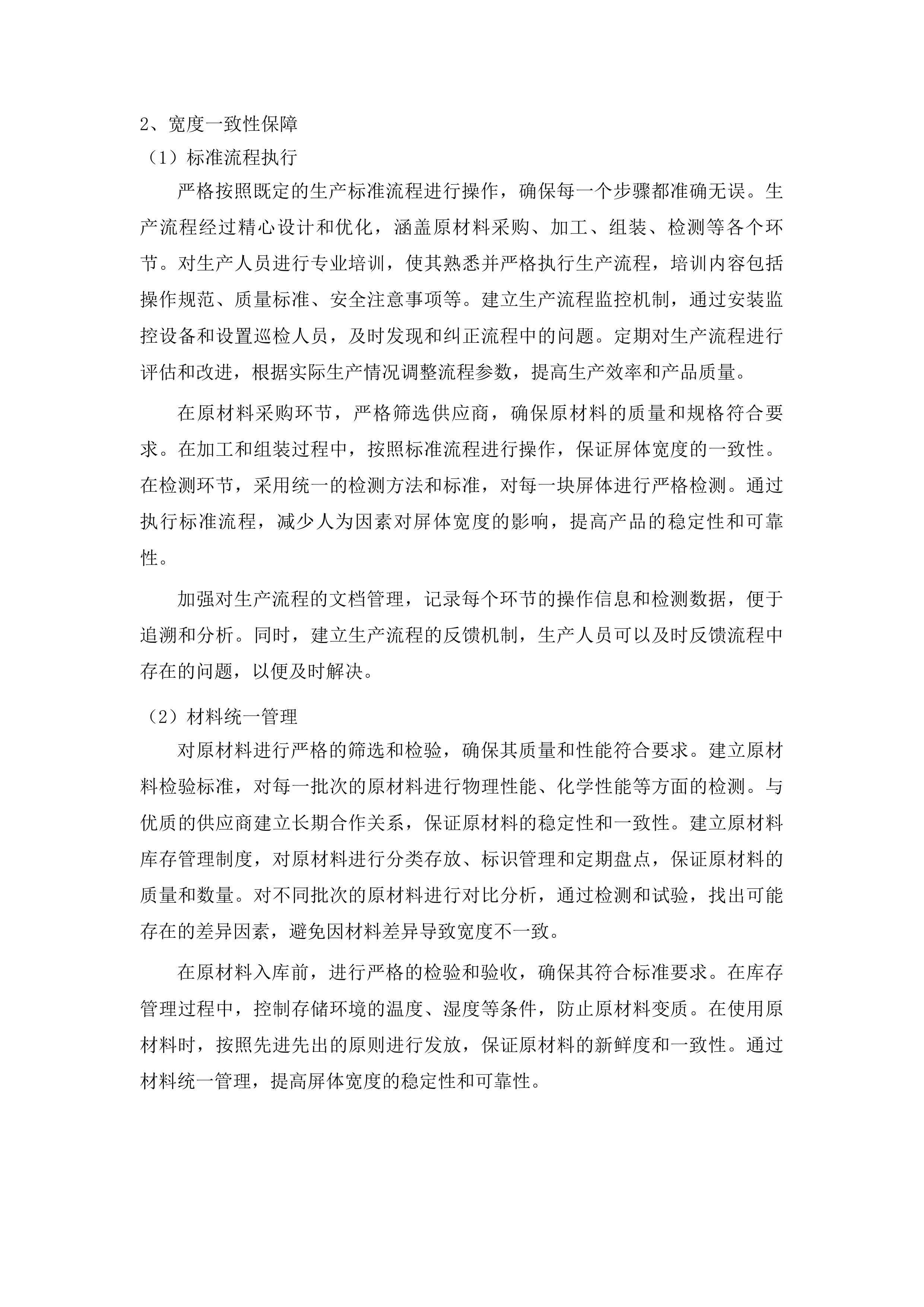

定期对供应商进行评估和管理,督促其提高产品质量。同时,建立原材料的追溯体系,一旦发现质量问题,可以及时追溯到原材料的来源和批次,采取相应的措施进行处理。

屏体验收

批次差异分析

定期对不同批次的屏体宽度进行统计和分析,找出可能存在的差异因素。统计分析方法包括数据收集、整理、计算和图表绘制等,通过对大量数据的分析,发现宽度变化的规律和趋势。根据分析结果,及时调整生产参数和工艺,如切割速度、模具压力等,保证批次间的宽度一致性。建立批次质量追溯体系,对每一批次的屏体质量进行跟踪和管理,记录生产过程中的关键信息,如原材料批次、生产时间、操作人员等。

在发现批次间宽度存在差异时,及时组织相关人员进行分析和研究,找出原因并采取措施进行改进。通过持续的统计分析和改进,不断提高屏体宽度的稳定性和一致性。加强对批次质量追溯体系的管理,确保信息的准确性和完整性,以便在需要时能够快速查询和追溯。

定期对批次差异分析的结果进行总结和评估,为生产工艺的优化和改进提供依据。同时,将批次差异分析的结果反馈给相关部门,如采购部门、生产部门、质量部门等,共同采取措施提高产品质量。

宽度符合设计需求

设计科学合理

由专业的设计团队进行屏体宽度的设计,团队成员具有丰富的行业经验和专业知识。充分考虑实际使用需求和安装环境,进行实地考察和调研,了解用户的使用习惯和安装条件。运用先进的设计软件和模拟技术,对屏体宽度进行优化设计,通过模拟不同的使用场景和环境条件,评估屏体的性能和效果。参考行业标准和同类产品的经验,确保设计的科学性和合理性。设计过程中,进行多轮方案评审和优化,邀请相关专家和用户代表参与评审,提出意见和建议。

在设计屏体宽度时,考虑到不同使用场景的需求,如会议室、展厅、舞台等,设计出多种宽度规格的产品。同时,考虑到安装环境的限制,如空间大小、墙面平整度等,优化屏体的结构和安装方式。通过科学合理的设计,提高屏体的适用性和用户满意度。

加强对设计过程的管理,建立设计文档和图纸的审核制度,确保设计文件的准确性和完整性。同时,与生产部门保持密切沟通,及时解决设计与生产之间的问题,保证设计方案的顺利实施。

光学测量技术

满足使用场景

4.16米的屏体宽度能够适应多种使用场景,如会议室、展厅、舞台等。在会议室中,能够提供清晰的图像和文字显示,满足会议演示和交流的需求。在展厅中,能够吸引观众的注意力,展示展品的特点和优势。在舞台上,能够营造出震撼的视觉效果,增强演出的感染力。在不同的使用场景中,都能提供良好的视觉效果和显示体验,通过优化显示算法和色彩校准,提高画面的清晰度、对比度和色彩饱和度。

根据实际使用需求,可以对屏体宽度进行灵活调整和组合。可以将多块屏体拼接成更大的屏幕,满足大型活动和展示的需求。也可以将屏体进行分割,同时显示不同的内容,提高信息展示的效率。通过灵活调整和组合,提高屏体的利用率和适用性。

加强对使用场景的研究和分析,了解不同用户的需求和使用习惯,为用户提供个性化的解决方案。同时,建立售后服务体系,及时响应用户的需求和反馈,保证用户的使用体验。

空调

部件匹配协调

屏体宽度与其他部件的尺寸进行精确匹配,确保整个系统的安装和运行顺利。与驱动模块、电源模块等部件进行兼容性测试,测试内容包括电气性能、信号传输、散热等方面。保证系统的稳定性,通过优化部件的布局和连接方式,减少干扰和故障的发生。建立部件匹配数据库,对不同部件的尺寸和性能进行记录和管理,方便查询和选择合适的部件。

在生产过程中,严格控制部件的质量和规格,确保其与屏体宽度的匹配度。在安装过程中,按照标准流程进行操作,保证部件的正确安装和连接。通过部件匹配协调,提高整个系统的性能和可靠性。

加强对部件供应商的管理,定期对供应商进行评估和考核,确保其提供的部件质量稳定。同时,建立部件的库存管理系统,保证部件的及时供应和更换。

1.44米屏体高度

高度精确设定

测量技术先进

运用高精度的激光测量仪,对屏体高度进行精确测量。激光测量仪具有测量精度高、速度快、非接触等优点,能够准确测量屏体的高度。采用三维坐标测量系统,全面检测屏体高度的各个维度,通过建立三维坐标系,测量屏体在不同位置的高度值。利用先进的光学测量技术,如光栅测量、干涉测量等,提高高度测量的准确性。

在测量过程中,严格按照测量规范进行操作,确保测量结果的可靠性。对测量设备进行定期校准和维护,保证设备的精度和稳定性。通过先进的测量技术,为屏体高度的精确设定提供保障。

加强对测量人员的培训,提高其操作技能和测量水平。同时,建立测量数据的管理系统,对测量数据进行记录和分析,为生产过程的质量控制提供依据。

激光测量仪

三维坐标测量系统

实时监控调整

在生产线上设置高度监测点,实时监测屏体高度的变化。监测点采用高精度传感器,能够及时捕捉屏体高度的微小变化。一旦发现高度偏差,立即进行调整和修正,通过调整生产设备的参数或对部件进行微调,确保高度符合要求。建立高度监控数据库,对每一个屏体的高度数据进行记录和分析,通过数据分析和统计,找出高度偏差的原因和规律。

定期对高度监控数据库进行评估和优化,提高数据库的管理效率和数据分析能力。根据分析结果,及时调整生产工艺和参数,减少高度误差的产生。通过实时监控调整,保证屏体高度的一致性和准确性。

加强对高度监测设备的维护和管理,确保设备的正常运行。同时,建立高度偏差的预警机制,当高度偏差超过设定值时,及时发出警报,提醒生产人员采取措施。

温度湿度监测设备

工艺保证精度

采用先进的制造工艺,确保屏体高度的精度和稳定性。制造工艺经过不断改进和优化,如精密加工、注塑成型、表面处理等,提高屏体的制造精度。对生产工艺进行优化和改进,减少高度误差的产生,通过调整工艺参数、优化工艺流程等方式,提高工艺的可控性和稳定性。加强对生产人员的培训,提高其操作技能和质量意识,培训内容包括工艺操作规范、质量标准、安全注意事项等。

在生产过程中,严格按照工艺要求进行操作,保证屏体高度的一致性。对生产设备进行定期维护和保养,确保设备的精度和性能。通过工艺保证精度,提高屏体的质量和可靠性。

定期对生产工艺进行评估和改进,根据实际生产情况调整工艺参数和流程,提高生产效率和产品质量。同时,建立工艺改进的激励机制,鼓励生产人员提出改进建议,共同推动工艺的进步。

高度一致性保证

流程标准规范

制定详细的生产流程标准,明确每一个生产环节的操作要求。生产流程标准涵盖原材料采购、加工、组装、检测等各个环节,规定了每个环节的操作步骤、质量标准、时间要求等。对生产人员进行标准化培训,使其熟悉并严格执行生产流程标准,培训内容包括操作规范、质量标准、安全注意事项等。建立流程监督机制,通过安装监控设备和设置巡检人员,及时发现和纠正流程中的问题。定期对生产流程标准进行评估和改进,根据实际生产情况调整流程参数,提高生产效率和产品质量。

在原材料采购环节,严格筛选供应商,确保原材料的质量和规格符合要求。在加工和组装过程中,按照标准流程进行操作,保证屏体高度的一致性。在检测环节,采用统一的检测方法和标准,对每一块屏体进行严格检测。通过执行标准流程,减少人为因素对屏体高度的影响,提高产品的稳定性和可靠性。

加强对生产流程标准的文档管理,记录每个环节的操作信息和检测数据,便于追溯和分析。同时,建立生产流程的反馈机制,生产人员可以及时反馈流程中存在的问题,以便及时解决。

材料规格统一

对原材料和零部件进行严格的规格筛选,确保其符合高度要求。建立原材料和零部件的检验标准,对每一批次的原材料和零部件进行物理性能、化学性能等方面的检测。与优质的供应商合作,保证原材料和零部件的质量和一致性。建立原材料和零部件的库存管理系统,对其进行分类存放、标识管理和定期盘点,保证原材料和零部件的质量和数量。

在原材料和零部件入库前,进行严格的检验和验收,确保其符合标准要求。在库存管理过程中,控制存储环境的温度、湿度等条件,防止原材料和零部件变质。在使用原材料和零部件时,按照先进先出的原则进行发放,保证原材料和零部件的新鲜度和一致性。通过材料规格统一,提高屏体高度的稳定性和可靠性。

定期对供应商进行评估和管理,督促其提高产品质量。同时,建立原材料和零部件的追溯体系,一旦发现质量问题,可以及时追溯到原材料和零部件的来源和批次,采取相应的措施进行处理。

多次检验筛选

在生产的不同阶段,对屏体高度进行多次检验和筛选。在原材料阶段,对板材的厚度进行测量;在组装阶段,对屏体的整体高度进行测量。采用抽样检验和全检相结合的方式,确保每一块屏体的高度都符合标准。对不符合高度标准的屏体进行返工或报废处理,避免流入市场。

从原材料到成品,每个环节都进行高度检验和筛选,确保屏体高度的准确性。对于检验得到的数据进行分析,找出可能影响高度的因素,如原材料质量波动、设备磨损等,采取相应的措施进行改进。通过多次检验筛选,提高屏体高度的合格率,为用户提供高质量的产品。

在检验过程中,严格按照检验标准进行操作,保证检验结果的可靠性。同时,加强对检验人员的培训,提高其操作技能和质量意识,确保检验工作的准确性和公正性。

高度适配使用要求

视觉效果良好

1.44米的高度能够提供合适的视角和视野范围,使观众获得良好的视觉体验。在不同的观看距离和角度下,都能保证画面的清晰度和完整性。通过优化显示算法和色彩校准,提高画面的清晰度、对比度和色彩饱和度。根据不同的使用场景,调整显示参数,如亮度、对比度、色彩模式等,以达到最佳的视觉效果。

在设计屏体高度时,考虑到观众的观看习惯和视觉需求,选择合适的高度尺寸。同时,对屏体的安装高度进行合理规划,确保观众能够舒适地观看画面。通过提供良好的视觉效果,提高用户的满意度和体验感。

加强对视觉效果的研究和测试,不断优化显示算法和色彩校准技术。同时,建立用户反馈机制,收集用户的意见和建议,为视觉效果的改进提供依据。

显示比例合适

该高度与屏体宽度的比例协调,能够呈现出最佳的显示效果。在不同的显示模式下,都能保持画面的比例和清晰度。根据实际使用需求,可以对显示比例进行调整和优化,如切换不同的分辨率、显示模式等。通过调整显示比例,提高画面的显示质量和信息展示效率。

在设计屏体时,充分考虑高度与宽度的比例关系,确保画面的整体协调性。同时,对显示设备进行优化和升级,提高其对不同显示比例的支持能力。通过合适的显示比例,为用户提供更加舒适和便捷的使用体验。

加强对显示比例的研究和分析,了解不同用户的需求和使用习惯,为用户提供个性化的显示比例设置。同时,建立显示比例的调整机制,方便用户根据实际情况进行调整。

系统协调稳定

屏体高度与其他设备和环境进行适配,确保整个系统的协调性和稳定性。与安装支架、控制系统等设备进行兼容性测试,测试内容包括机械连接、电气性能、信号传输等方面。保证系统的正常运行,通过优化设备的布局和连接方式,减少干扰和故障的发生。根据实际安装环境,对屏体高度进行调整和优化,如调整安装高度、角度等。

在生产过程中,严格控制设备的质量和规格,确保其与屏体高度的匹配度。在安装过程中,按照标准流程进行操作,保证设备的正确安装和连接。通过系统协调稳定,提高整个系统的性能和可靠性。

加强对安装环境的评估和分析,了解环境因素对屏体高度和系统稳定性的影响。同时,建立系统的维护和管理机制,定期对设备进行检查和维护,确保系统的正常运行。

安装支架

尺寸误差控制标准

宽度误差控制

工艺保障精度

运用高精度的切割和组装工艺,减少宽度误差的产生。切割工艺采用先进的激光切割技术,能够精确控制切割尺寸。组装工艺采用高精度的定位和连接技术,确保部件之间的配合精度。对生产设备进行定期维护和校准,保证设备的精度和稳定性。维护内容包括清洁、润滑、调整等,校准内容包括刀具磨损补偿、位置精度校准等。加强对生产过程的质量控制,建立质量检验制度,对每一个生产环节进行严格检验。检验内容包括尺寸精度、表面质量、装配质量等。

在生产过程中,严格按照工艺要求进行操作,保证屏体宽度的一致性。对生产工艺进行持续改进和优化,根据实际生产情况调整工艺参数和流程,提高生产效率和产品质量。通过工艺保障精度,减少宽度误差的产生,提高屏体的质量和可靠性。

加强对工艺技术的研究和开发,引进先进的生产工艺和设备。同时,建立工艺改进的激励机制,鼓励生产人员提出改进建议,共同推动工艺的进步。

检测设备精准

使用高精度的测量仪器,如激光测距仪、卡尺等,对宽度误差进行精确测量。激光测距仪具有测量精度高、速度快、非接触等优点,能够准确测量屏体的宽度。卡尺具有测量精度高、操作方便等优点,能够测量屏体的局部尺寸。建立完善的检测流程和标准,明确检测方法、检测频率和误差范围。检测流程包括测量前准备、测量过程、数据记录和分析等环节。定期对检测设备进行校准和维护,保证检测结果的准确性。校准内容包括零点校准、精度校准等,维护内容包括清洁、润滑、调整等。

在检测过程中,严格按照检测流程和标准进行操作,保证检测结果的可靠性。对检测数据进行分析和统计,找出宽度误差的分布规律和原因。根据分析结果,及时调整生产工艺和参数,减少宽度误差的产生。通过检测设备精准,提高宽度误差的控制水平。

加强对检测设备的管理和更新,引进先进的测量技术和设备。同时,建立检测数据的管理系统,对检测数据进行记录和分析,为质量控制提供依据。

光线测量仪器

预警机制有效

设定合理的宽度误差预警值,当误差接近预警值时,及时发出警报。预警值根据生产工艺和质量要求进行设定,能够及时发现宽度误差的异常变化。建立误差分析和处理机制,对预警情况进行及时分析和处理。分析内容包括误差产生的原因、影响因素、发展趋势等,处理措施包括调整生产工艺、更换设备、加强检验等。通过数据分析和统计,找出误差产生的原因,采取针对性的措施进行改进。分析方法包括统计分析、因果分析、质量工具分析等。

在预警机制的作用下,能够及时发现宽度误差的异常情况,采取有效的措施进行处理。对预警机制进行定期评估和优化,根据实际生产情况调整预警值和处理措施。通过有效预警机制,提高宽度误差的控制能力和生产效率。

加强对预警机制的宣传和培训,提高生产人员的质量意识和应急处理能力。同时,建立预警机制的反馈机制,及时收集生产人员的意见和建议,为预警机制的改进提供依据。

高度误差控制

测量方法精确

运用专业的高度测量工具,如高度仪、水准仪等,对屏体高度进行精确测量。高度仪具有测量精度高、操作方便等优点,能够准确测量屏体的高度。水准仪具有测量精度高、稳定性好等优点,能够测量屏体的水平度和高度差。采用多点测量和平均计算的方法,提高高度测量的准确性。多点测量可以减少测量误差的影响,平均计算可以提高测量结果的可靠性。定期对测量工具进行校准和维护,保证测量结果的可靠性。校准内容包括零点校准、精度校准等,维护内容包括清洁、润滑、调整等。

在测量过程中,严格按照测量规范进行操作,保证测量结果的准确性。对测量数据进行分析和统计,找出高度误差的分布规律和原因。根据分析结果,及时调整生产工艺和参数,减少高度误差的产生。通过精确测量方法,提高高度误差的控制水平。

加强对测量方法的研究和改进,引进先进的测量技术和设备。同时,建立测量数据的管理系统,对测量数据进行记录和分析,为质量控制提供依据。

质量控制严格

建立严格的质量控制体系,对高度误差进行全程监控和管理。质量控制体系包括质量目标、质量计划、质量标准、质量检验等环节。在生产的各个环节,都设置严格的质量检验点,对高度误差进行严格把关。检验内容包括尺寸精度、表面质量、装配质量等。对不符合高度误差标准的屏体进行及时处理,如返工、报废等,避免流入市场。

在质量控制体系的作用下,能够有效控制高度误差的产生。对质量控制体系进行定期评估和优化,根据实际生产情况调整质量标准和检验方法。通过严格质量控制,提高屏体的质量和可靠性。

加强对质量控制体系的宣传和培训,提高生产人员的质量意识和责任感。同时,建立质量控制的反馈机制,及时收集生产人员的意见和建议,为质量控制体系的改进提供依据。

反馈机制及时

建立高度误差反馈渠道,生产人员能够及时了解误差情况。反馈渠道包括现场报告、数据报表、会议讨论等方式。根据误差反馈信息,及时调整生产工艺和参数,减少误差的产生。调整措施包括调整设备参数、更换原材料、改进工艺等。通过持续改进和优化,不断提高高度误差的控制水平。持续改进包括工艺改进、设备改进、管理改进等方面。具体的反馈机制和调整措施如下表所示:

反馈渠道

反馈内容

调整措施

现场报告

高度误差的实时情况

调整设备参数

数据报表

高度误差的统计分析

更换原材料

会议讨论

高度误差的原因和解决方案

改进工艺

整体尺寸误差把控

综合考虑因素

在生产过程中,综合考虑原材料的特性、生产工艺的影响等因素,对整体尺寸误差进行全面评估。原材料的特性包括材质、密度、硬度等,生产工艺的影响包括切割、组装、焊接等。分析宽度和高度误差之间的相互关系,采取相应的措施进行协调和控制。相互关系包括正相关、负相关、独立等。根据实际情况,对整体尺寸误差控制方案进行动态调整。调整内容包括调整工艺参数、更换设备、加强检验等。

在评估整体尺寸误差时,采用系统分析的方法,考虑各个因素之间的相互作用和影响。对评估结果进行分析和总结,找出整体尺寸误差的主要原因和关键因素。根据分析结果,制定针对性的改进措施,提高整体尺寸误差的控制水平。通过综合考虑因素,全面把控整体尺寸误差。

加强对生产过程的监测和分析,及时发现整体尺寸误差的变化趋势。同时,建立整体尺寸误差的预警机制,当误差接近预警值时,及时发出警报,采取措施进行处理。

方案制定合理

制定科学合理的整体尺寸误差控制方案,明确误差控制目标和方法。误差控制目标包括宽度误差范围、高度误差范围、整体尺寸误差范围等,误差控制方法包括工艺改进、设备升级、质量检验等。根据不同的生产批次和产品要求,对方案进行针对性的调整和优化。调整内容包括调整工艺参数、更换设备、加强检验等。建立方案实施监督机制,确保方案的有效执行。监督内容包括方案执行情况、误差控制效果、改进措施落实情况等。

在制定整体尺寸误差控制方案时,充分考虑生产实际情况和市场需求。对方案进行可行性分析和风险评估,确保方案的科学性和合理性。根据方案的执行情况,及时调整和优化方案,提高方案的有效性和适应性。通过制定合理方案,有效控制整体尺寸误差。

加强对方案制定和实施的管理,建立方案的文档和记录。同时,建立方案的评估和改进机制,定期对方案进行评估和总结,为方案的改进提供依据。

检测验收严格

建立严格的整体尺寸检测和验收标准,对每一块屏体进行全面检测。检测标准包括尺寸精度、表面质量、装配质量等方面。采用多种检测方法和手段,确保检测结果的准确性和可靠性。检测方法包括测量、观察、试验等,检测手段包括量具、仪器、设备等。只有通过严格检测和验收的屏体,才能进入市场销售。

在检测验收过程中,严格按照检测标准和方法进行操作,保证检测结果的公正性和客观性。对检测结果进行记录和分析,建立质量档案。根据质量档案,对屏体的质量进行评估和分级。通过严格检测验收,提高屏体的质量和市场竞争力。

加强对检测验收人员的培训和管理,提高其专业素质和责任心。同时,建立检测验收的监督机制,确保检测验收工作的规范和有效。

现场环境适配方案

安装空间适配

空间测量评估

派遣专业的技术人员到现场,使用高精度的测量工具对安装空间进行全面测量。测量工具包括激光测距仪、水准仪、全站仪等。评估安装空间的高度、宽度、深度等尺寸,以及空间的平整度和承载能力。记录安装空间的详细信息,包括尺寸数据、空间布局、障碍物位置等,为后续的安装方案制定提供依据。

在测量过程中,严格按照测量规范进行操作,保证测量结果的准确性。对测量数据进行分析和评估,判断安装空间是否满足屏体的安装要求。如果安装空间存在问题,及时与采购方沟通,提出解决方案。通过空间测量评估,为屏体的安装提供准确的基础数据。

加强对测量技术人员的培训和管理,提高其专业素质和责任心。同时,建立测量数据的管理系统,对测量数据进行记录和分析,为安装方案的制定和优化提供支持。

尺寸调整优化

根据测量结果,对全彩屏1的尺寸进行适当调整,确保其能够在安装空间内合理布局。如果安装空间有限,可以对屏体进行拼接或定制,以满足空间要求。优化屏体的安装方式,如采用壁挂式、落地式、吊装式等,减少对安装空间的占用。在调整尺寸和优化安装方式时,充分考虑屏体的性能和使用要求。

在尺寸调整和优化过程中,与设计团队和生产部门进行沟通和协作,确保调整方案的可行性和有效性。对调整后的屏体进行模拟安装和测试,验证其在安装空间内的布局和性能。根据测试结果,进一步优化调整方案。通过尺寸调整优化,提高屏体在安装空间内的适配性。

加强对尺寸调整和优化过程的管理,建立调整方案的文档和记录。同时,建立调整方案的评估和改进机制,定期对调整方案进行评估和总结,为方案的改进提供依据。

支架方案多样

提供多种类型的安装支架,如壁挂式、落地式、吊装式等,以适应不同的安装空间。壁挂式支架适用于墙面安装,具有安装方便、节省空间等优点。落地式支架适用于地面安装,具有稳定性好、承载能力强等优点。吊装式支架适用于天花板安装,具有安装灵活、不占用地面空间等优点。根据安装空间的特点和需求,选择合适的安装支架,并进行定制化设计。确保安装支架的稳定性和安全性,能够承受屏体的重量和外力作用。

在选择和设计安装支架时,考虑安装空间的结构和承载能力。对安装支架进行力学分析和模拟测试,验证其稳定性和安全性。根据测试结果,对安装支架进行优化和改进。通过提供多样的支架方案,提高屏体在不同安装空间内的适配性。

加强对安装支架的生产和质量控制,确保其符合设计要求和安全标准。同时,建立安装支架的安装和维护规范,指导安装人员正确安装和维护支架。

光线环境适配

环境特点分析

在安装现场,使用专业的光线测量仪器,对光线强度、光线方向、色温等参数进行测量。光线测量仪器包括光度计、光谱仪等。分析光线环境的特点和变化规律,确定光线对屏体显示效果的影响程度。根据测量和分析结果,制定相应的光线适配方案。

在分析光线环境时,考虑不同时间段和天气条件下的光线变化。对光线对屏体显示效果的影响进行模拟和测试,评估不同光线条件下的显示质量。根据评估结果,确定光线适配方案的具体措施。通过环境特点分析,为屏体的光线适配提供科学依据。

加强对光线测量和分析技术的研究和应用,提高分析结果的准确性和可靠性。同时,建立光线环境的监测系统,实时监测光线参数的变化,为光线适配方案的调整提供依据。

参数调整策略

根据光线环境的特点,调整全彩屏1的亮度、对比度、色彩饱和度等显示参数。如果光线较强,可以提高亮度和对比度,以保证画面的清晰度。如果光线较暗,可以降低亮度和对比度,以减少眼睛的疲劳。采用自动亮度调节功能,使屏体能够根据环境光线的变化自动调整亮度。通过色彩校准和优化,提高屏体在不同光线环境下的显示效果。

在调整显示参数时,参考光线测量和分析结果,制定合理的调整策略。对调整后的显示效果进行评估和测试,验证调整策略的有效性。根据测试结果,进一步优化调整策略。通过参数调整策略,提高屏体在不同光线环境下的显示质量。

加强对显示参数调整技术的研究和应用,开发更加智能和自适应的调整算法。同时,建立显示参数的管理系统,方便用户根据实际需求进行调整。

保护膜功能应用

为屏体贴上具有防眩光、抗反射等功能的保护膜,减少光线反射和眩光对显示效果的影响。防眩光保护膜能够有效散射光线,减少反射光的强度。抗反射保护膜能够降低光线的反射率,提高屏体的透明度。选择高品质的保护膜,确保其对屏体显示效果的影响最小。定期对保护膜进行清洁和维护,保证其功能的有效性。

在选择保护膜时,考虑其光学性能、物理性能和化学性能。对保护膜进行模拟和测试,验证其防眩光和抗反射效果。根据测试结果,选择合适的保护膜。通过保护膜功能应用,提高屏体在光线环境下的显示质量。

加强对保护膜的生产和质量控制,确保其符合相关标准和要求。同时,建立保护膜的安装和维护规范,指导用户正确安装和维护保护膜。

温度湿度适配

环境条件了解

在安装前,对现场的温度和湿度环境进行长期监测和记录。监测设备包括温湿度传感器、数据记录仪等。了解温度和湿度的变化范围和规律,评估其对屏体性能的影响。根据监测结果,制定相应的温度和湿度控制方案。具体的监测和评估情况如下表所示:

监测参数

监测周期

变化范围

对屏体性能的影响

控制方案

温度

连续监测一个月

10℃-35℃

可能影响屏体的亮度和色彩

配备空调进行调节

湿度

连续监测一个月

30%-80%

可能导致屏体受潮损坏

安装除湿机进行控制

调节设备配备

根据现场环境条件和屏体的要求,配备合适的温度和湿度调节设备。安装空调、除湿机等设备,对环境温度和湿度进行调节和控制。建立温度和湿度监测系统,实时监测环境条件的变化,并及时调整调节设备的运行。

在配备调节设备时,考虑设备的功率、性能和可靠性。对调节设备进行选型和配置,确保其能够满足现场环境的需求。对调节设备进行安装和调试,保证其正常运行。通过调节设备配备,为屏体提供适宜的温度和湿度环境。

加强对调节设备的管理和维护,定期对设备进行检查和保养。同时,建立调节设备的故障报警和应急处理机制,确保在设备出现故障时能够及时处理。

除湿机

材料性能选用

选用具有良好耐高温、耐潮湿性能的屏体材料和零部件,提高屏体的环境适应性。对材料和零部件进行严格的质量检测和筛选,确保其符合环境要求。在生产过程中,采取防潮、防霉等处理措施,延长屏体的使用寿命。

在选用材料和零部件时,考虑其物理性能、化学性能和环境适应性。对材料和零部件进行模拟和测试,评估其在高温和潮湿环境下的性能。根据评估结果,选择合适的材料和零部件。通过材料性能选用,提高屏体在温度和湿度环境下的可靠性。

加强对材料和零部件的供应商管理,确保其提供的产品质量稳定。同时,建立材料和零部件的质量追溯体系,一旦发现质量问题,能够及时追溯和处理。

像素点间距

像素间距技术指标

≤1.2mm点间距参数

严格参数把控

先进工艺支撑

采用先进的光刻技术,可精确控制像素点的位置和间距,确保像素点排列精度极高。光刻技术的优势在于能够实现微小尺寸的精确制造,使像素点的布局更加精准,从而为高质量显示效果奠定基础。运用高精度的封装工艺,将灯珠稳固地封装到电路板上,不仅保证了像素点之间电气连接的稳定性,还能有效防止外界因素对像素点的干扰。在生产过程中,对环境温度和湿度进行严格控制至关重要。因为环境因素的微小变化都可能影响像素点间距的精度,通过严格控制环境条件,可避免因环境波动导致的产品质量问题。采用自动化生产设备,能够减少人为因素对像素点间距的影响。自动化设备具有高精度和高稳定性的特点,可大幅提高生产效率和质量稳定性,确保每一个产品都能达到高质量标准。

光刻技术

封装工艺

精准间距控制

在设计阶段,通过精确的计算和模拟,确定最佳的像素点间距,以满足高清显示的需求。精确的计算和模拟能够充分考虑到各种因素对显示效果的影响,从而为后续的生产提供准确的指导。在生产过程中,实时监测像素点间距的变化,并及时调整生产参数,确保间距始终控制在≤1.2mm的范围内。实时监测系统能够快速捕捉到像素点间距的微小变化,并通过智能算法自动调整生产参数,保证产品质量的一致性。对生产出来的全彩屏进行多次抽检,对像素点间距进行精确测量,确保产品质量符合要求。抽检是质量控制的重要环节,通过多次抽检能够全面了解产品的质量状况,及时发现并解决潜在的问题。建立像素点间距的数据库,对不同批次的产品进行数据分析,不断优化生产工艺和质量控制方法。数据库的建立有助于对产品质量进行长期跟踪和分析,为生产工艺的改进提供有力的数据支持。

位置精确测量

工艺优化改进

误差严格限制

将像素点间距的误差严格控制在极小范围内,确保全彩屏的显示效果均匀一致。误差的严格控制是保证显示质量的关键,极小的误差范围能够使画面更加细腻、清晰,避免出现因间距不一致导致的画面瑕疵。通过先进的检测设备和技术,对像素点间距的误差进行精确测量和分析。先进的检测设备具有高精度和高灵敏度的特点,能够准确检测出像素点间距的微小误差,并通过专业的分析软件进行深入分析。针对误差较大的产品,进行返工处理,直到像素点间距符合要求为止。返工处理能够有效提高产品的合格率,确保每一个产品都能达到高质量标准。加强对生产过程的管理和监督,减少因人为因素导致的像素点间距误差。严格的生产管理和监督能够规范操作人员的行为,避免因人为疏忽导致的质量问题。

检测项目

检测标准

检测方法

处理方式

像素点间距误差

极小范围内

先进检测设备测量

误差大则返工

电气连接稳定性

符合相关标准

专业仪器检测

不合格则修复

封装质量

无缺陷

外观检查和性能测试

有问题则改进

稳定性能保障

确保像素点间距在长时间使用过程中保持稳定,不会出现明显的变化。稳定的像素点间距是保证全彩屏长期稳定显示的基础,能够避免因间距变化导致的画面失真和质量下降。对全彩屏进行老化测试,模拟长时间使用的环境,检验像素点间距的稳定性。老化测试能够提前发现产品在长期使用过程中可能出现的问题,为产品的改进提供依据。采用高品质的材料和零部件,提高全彩屏的稳定性和可靠性。高品质的材料和零部件具有更好的性能和耐久性,能够有效提高产品的质量和稳定性。建立完善的售后服务体系,对出现像素点间距问题的产品及时进行维修和更换。完善的售后服务体系能够让客户无后顾之忧,提高客户的满意度和忠诚度。

自动化生产保障

参数严格检测

专业检测设备

配备高精度的显微镜和激光测量仪等专业检测设备,能够精确测量像素点间距。高精度的检测设备能够提供准确的测量数据,为产品质量的评估提供可靠依据。使用先进的图像分析软件,对像素点间距进行快速准确的分析和评估。图像分析软件能够自动识别像素点的特征,并进行精确的测量和分析,大大提高了检测效率和准确性。不断更新和升级检测设备,以适应不断提高的检测要求。随着技术的不断发展,检测要求也在不断提高,及时更新和升级检测设备能够保证检测结果的准确性和可靠性。建立检测设备的管理制度,确保设备的正常运行和维护。完善的管理制度能够保证检测设备的正常运行,延长设备的使用寿命,降低检测成本。

全面检测流程

在全彩屏生产的各个环节进行像素点间距检测,包括原材料检验、半成品检测和成品检测。全面的检测流程能够在生产的各个阶段及时发现问题,避免不合格产品流入下一个环节。对每一个检测环节进行详细记录,建立完整的检测档案,以便追溯和查询。详细的检测记录和完整的检测档案有助于对产品质量进行跟踪和分析,为质量改进提供有力支持。对检测不合格的产品,及时进行处理,避免流入市场。及时处理不合格产品能够保证市场上产品的质量,维护企业的声誉。定期对检测流程进行评估和优化,提高检测效率和质量。定期评估和优化检测流程能够不断提高检测的准确性和效率,降低检测成本。

严格检测标准

严格按照招标要求和相关标准,制定像素点间距的检测标准。严格的检测标准能够保证产品质量符合客户的需求和行业规范。对检测标准进行定期更新和完善,以适应市场需求和技术发展。随着市场需求的变化和技术的不断进步,检测标准也需要不断更新和完善,以保证检测结果的准确性和可靠性。在检测过程中,严格执行检测标准,确保检测结果的公正性和权威性。严格执行检测标准能够保证检测结果的客观性和公正性,为产品质量的评估提供可靠依据。对检测标准的执行情况进行监督和检查,确保其得到有效落实。有效的监督和检查能够保证检测标准的严格执行,提高产品质量。

检测结果评估

对检测结果进行综合评估,判断全彩屏的像素点间距是否符合要求。综合评估能够全面考虑各种因素对检测结果的影响,做出准确的判断。根据检测结果,对产品进行分类和分级,为客户提供不同质量等级的产品选择。分类和分级能够满足不同客户的需求,提高客户的满意度。对检测结果进行统计分析,找出影响像素点间距的因素,以便采取针对性的改进措施。统计分析能够深入了解影响像素点间距的因素,为质量改进提供方向。将检测结果及时反馈给生产部门,以便其对生产过程进行调整和优化。及时的反馈能够让生产部门及时了解产品质量状况,采取有效的改进措施,提高生产效率和产品质量。

间距一致性控制

生产过程优化

对生产工艺进行优化,减少因生产过程中的波动导致的像素点间距不一致问题。优化生产工艺能够提高生产过程的稳定性和可控性,减少因工艺波动导致的质量问题。加强对生产设备的维护和保养,确保设备的稳定性和精度,减少设备因素对像素点间距一致性的影响。定期的维护和保养能够保证设备的正常运行,提高设备的精度和稳定性。优化生产流程,合理安排生产工序,避免因工序衔接不当导致的像素点间距不一致问题。合理的生产流程能够提高生产效率,减少因工序衔接问题导致的质量问题。在生产过程中,加强对操作人员的培训和管理,提高其操作技能和责任心,减少人为因素对像素点间距一致性的影响。专业的培训和严格的管理能够提高操作人员的素质和技能,减少人为失误导致的质量问题。

质量控制强化

建立严格的质量控制体系,对像素点间距的一致性进行全程监控和管理。严格的质量控制体系能够对生产过程进行全面监控,及时发现和解决质量问题。增加质量检测环节,对每一个生产环节的像素点间距一致性进行检测,及时发现和解决问题。增加检测环节能够提高检测的全面性和准确性,及时发现潜在的质量问题。对质量检测数据进行分析和统计,找出影响像素点间距一致性的关键因素,采取针对性的改进措施。数据分析能够深入了解影响像素点间距一致性的因素,为质量改进提供依据。加强对供应商的管理和控制,确保原材料和零部件的质量稳定,减少因原材料和零部件质量问题导致的像素点间距不一致问题。严格的供应商管理能够保证原材料和零部件的质量,提高产品的整体质量。

分区检测管理

将全彩屏划分为多个区域,对每个区域的像素点间距进行单独检测和评估。分区检测能够更精确地了解全彩屏不同区域的像素点间距情况,及时发现局部问题。建立分区检测的标准和流程,确保检测结果的准确性和可靠性。明确的标准和流程能够保证检测的规范性和准确性。对分区检测结果进行分析和比较,找出像素点间距不一致的区域,并采取针对性的修复措施。分析和比较能够找出问题的根源,采取有效的修复措施。定期对分区检测结果进行统计分析,评估全彩屏的像素点间距一致性状况,为生产过程的优化提供依据。统计分析能够全面了解全彩屏的像素点间距一致性状况,为生产过程的改进提供方向。

区域编号

像素点间距测量值

是否符合标准

处理措施

区域1

XXXmm

是

无

区域2

XXXmm

否

修复

区域3

XXXmm

是

无

一致性评估指标

制定科学合理的像素点间距一致性评估指标,对全彩屏的像素点间距一致性进行量化评估。科学合理的评估指标能够准确反映全彩屏的像素点间距一致性状况。根据评估指标,对全彩屏的像素点间距一致性进行分级,为产品质量的评价和控制提供依据。分级能够更直观地了解产品的质量状况,便于进行质量控制。定期对评估指标进行评估和调整,确保其能够准确反映全彩屏的像素点间距一致性状况。及时的评估和调整能够保证评估指标的准确性和有效性。将评估结果及...

东辽县人民法院采购LED大屏幕设备项目投标方案.docx