60000T 生物质颗粒生产线建设项目

投标方案

目

录

第一章 主要技术参数、性能指标符合情况

4

第一节

性能要求

4

第二节

工艺路线

4

第三节

工艺要求

5

一、

原料概况

5

二、

工艺总要求

5

三、

破碎系统

5

四、

粉碎系统

6

五、

制粒系统

7

六、

冷却包装系统

8

七、

除尘系统

8

八、

电气及控制系统

8

九、

其他

9

第二章 配置情况

11

第一节 破碎机本体、锤头材质

11

第二节 粉碎机本体、锤片材质

14

第三节 颗粒机本体、环模材质、压辊材质

18

第四节 输送设备的可靠性

23

第五节 电控系统、易损件更换便捷性等配置技术方案

27

第三章 设备的安装、调试、验收及售后服务规划

34

第四章 初步方案设计和布置、技术服务和设计联络

38

第五章 监造配合及质量保证措施等

39

第一节

监造团队组建与职责分配

40

第二节

质量保证措施制定

41

第三节

监造过程控制

42

第四节

质量问题处理与改进

43

第六章 供货范围、备品备件和专用工具,供货期以及供货保障措施

45

第七章 生物质颗粒生产设备和材料逐项详细清单(包括电气、仪表等)及分项报价;

62

第八章 生产系统带控制点工艺流程图;粉尘收集系统图;

77

第九章 投标人认为应该提供反映自身能力的设计图纸;

78

第十章 详细的系统配置框图;

79

第十一章 提供一次系统图,初步的设备布置平面图;

83

第十二章 提供主要零部件的报价清单,说明使用寿命;

84

第十三章 提供总装机容量及附表;

88

第十四章 详细的工作内容及执行计划;

92

第十五章 (排他性设备)第三方产品的授权书及质量、售后保证书

96

第十六章 生物质颗粒生产系统售后服务保证书;

97

第十七章 生物质颗粒生产系统质量保证书;

98

第十八章 备品配件清单(按可选项列出),说明使用寿命;

99

第十九章 培训计划及课程安排;

102

第二十章 现场调试方案及执行计划;

108

第二十一章 投产方案及执行计划;

111

第二十二章 提供现场改造初步布置图,并描述改造方案

116

第二十三章 对招标技术文件的逐条应答

117

第一章 主要技术参数、性能指标符合情况

第一节

性能要求

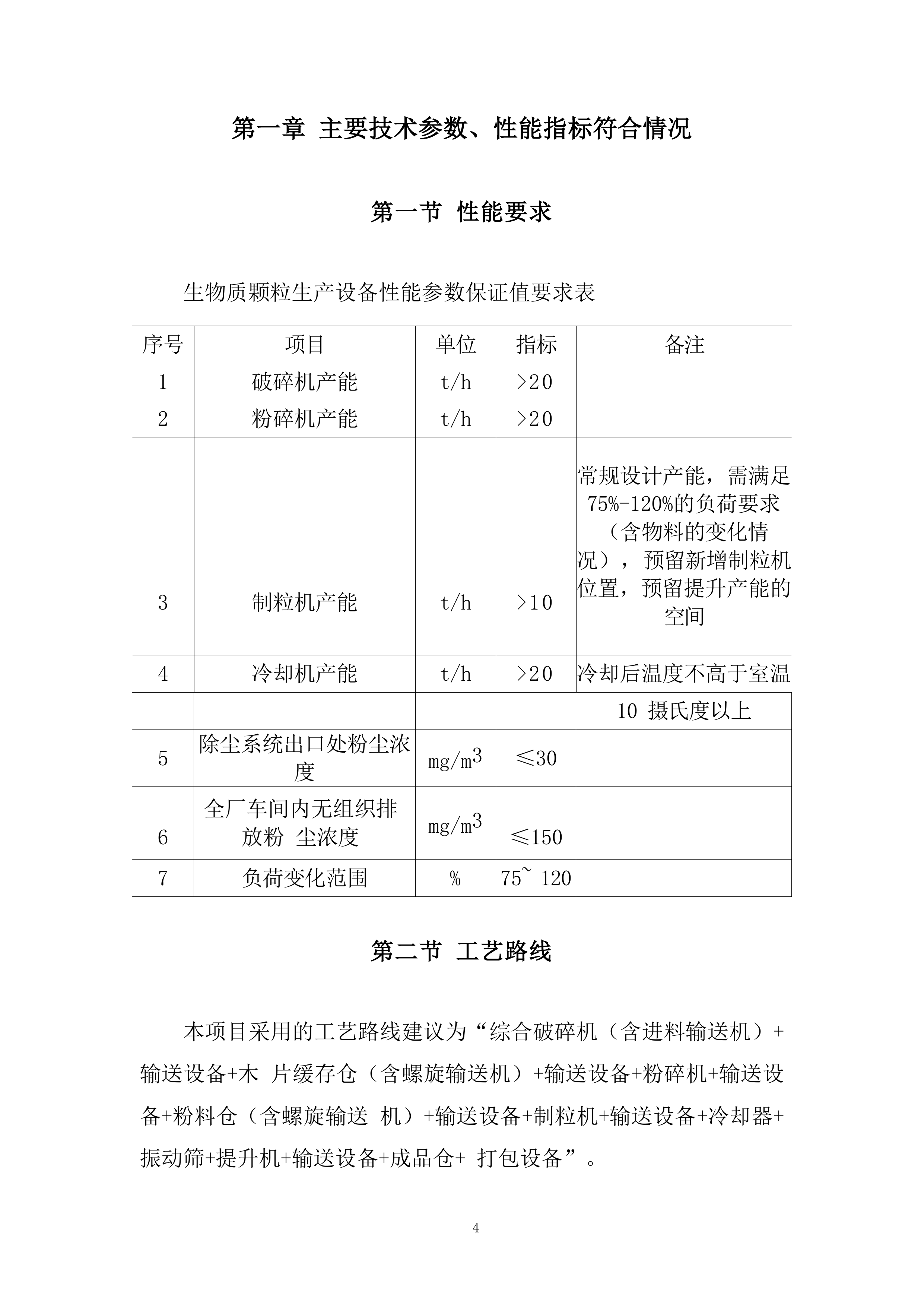

生物质颗粒生产设备性能参数保证值要求表

序号

项目

单位

指标

备注

1

破碎机产能

t/h

>20

2

粉碎机产能

t/h

>20

3

制粒机产能

t/h

>10

常规设计产能,需满足

75%-120%的负荷要求

(含物料的变化情

况

),

预留新增制粒机

位置,预留提升产能的

空间

4

冷却机产能

t/h

>20

冷却后温度不高于室温

10 摄氏度以上

5

除尘系统出口处粉尘浓度

mg/m

3

≤30

6

全厂车间内无组织排放粉

尘浓度

mg/m

3

≤150

7

负荷变化范围

%

75~

120

第二节

工艺路线

本项目采用的工艺路线建议为“综合破碎机(含进料输送机)+输送设备+木 片缓存仓(含螺旋输送机)+输送设备+粉碎机+输送设备+粉料仓(含螺旋输送 机)+输送设备+制粒机+输送设备+冷却器+振动筛+提升机+输送设备+成品仓+ 打包设备”。

第三节

工艺要求

一、

原料概况

本项目生产线设计生物质原料为木卡板、家具厂边角料、市政园林绿化湿 料等。其中,市政园林绿化料占比约 30% ,水分>20%;树干原木直径不超过 30 cm 。一些可预料的恶劣情况如下:市政园林料中可能混有泥沙,木卡板及家 具厂废料中有铁钉或其他金属物质等。

★【本项目需设计生物质原料总水分约为 25%(w/w)。】

二、

工艺总要求

★【本项目各工段系统的工艺设计必须满足 6.1 性能要求的全部内容,全套 生产线设计产能应大于 20 t/h(其中,制粒机额定总产能应大于 10 t/h ,预留新 增制粒机的位置,预留提升产能的空间),产线设计需考虑防爆要求,设备均 采用防爆电机,并须适配 6.3.1 原料概况中的要求。】

此外,各工段系统所涉及的设备、零件材质仅为基础和参考,投标方进行 实际设计和设备选型时,应优先选择符合招标方提及的相应材质,也可提供其 他材质的设备和零件,并提供相应的设备、零件材质清单。最终招标方根据技 术部分评分标准进行综合评判。

三、

破碎系统

1.破碎工艺应包括进料输送机、综合破碎机、皮带输送机、木片缓存仓

、

料位计

、

自卸式除铁器等。

2.破碎机额定总产能应大于 20 t/h ,破碎机采用锤头式,材质耐磨合金。应配置开门安全保护装置等;破碎机应配不同规格的筛网

,

材质为 Q235;★【破碎机电机需采用防爆电机,防护等级需达到IP55】;破碎机额定出力下,破碎机易损件(筛网等)寿命应不低于 450 小时;破碎机有自动负荷控制;破碎机应可破碎各种建筑模板、园林废弃料、家私边角料等木质废料。

3.木片缓存仓采用铁板板材,厚度大于 3mm,料仓应设置阻旋式传感器的料 位测量装置;设有螺旋输送机,叶片厚度 6mm ,壳体厚度 3mm ,端板厚度 10mm ,轴管壁厚≥5mm。

★【4.此工段采用自卸式除铁器,需运行稳定,除铁效果好,磁场强度 3500 高斯及以上。】

★【5.破碎机做为地坑式,地面以上需使用板材将其进行封闭,增加喷淋系 统进行除尘,增加减音材料减小噪声。】

四、

粉碎系统

1.破碎系统应包括螺旋输送机、皮带输送机、封闭式皮带输送机、粉碎机、底部风道、料位计、提升机、粉料仓

、

自卸式除铁器等。

2.粉碎机额定总产能应大于20 t/h ,粉碎机采用锤片式,材质为堆焊碳化 钨,粉碎室采用宽式外型,破坏物料环流,粉碎机应配备可靠的除铁去石措 施,应配置开门安全保护装置等;粉碎机旋转部分转动应灵活、无卡阻现象; 运转时应平稳、无松动、无异常振动;主轴轴承座外表面温升应不大于 60℃; ★【粉碎机负荷运转时,厂界噪声声压级应不大于 80 dB(A)】;润滑系统应 密封,无泄漏;外露的转动部件应安装安全防护罩或防护网;粉碎机中单方向 旋转的电动机应设置箭头标志、危险部位应设置警告标志,该标志应清晰、醒 目、耐久;粉碎机外表面应平整、光滑,不应有突出的尖角和锐边;粉碎机外露件应耐腐蚀、不脱落、易清洗;粉碎机应配不同规格的筛网,材质为合金钢;粉碎机额定出力下,粉碎机锤片、筛网寿命应不低于 350 小时。

★【3.粉料仓存储量 800 立方米以上, 需依附现场实际情况进行设计,需将存 储仓分割 3-4 格,保证消防安全,铁板板材厚度大于 4mm ,料仓应设置阻旋式 传感器的料位测量装置。】

★【4.此工段采用自卸式除铁器,需运行稳定,除铁效果好,磁场强度 3500 高斯及以上。】

5.粉料皮带输送机需要密闭运输粉料,需保证背部无粉料落至地面。

五、

制粒系统

1. 制粒系统应包括螺旋输送机、皮带输送机、封闭式皮带输送机、制粒机、料位计、提升机、裙边皮带输送

、

自卸式除铁器等。

2. 制粒机额定总产能应大于 10 t/h ,其余设备设计产能应大于 20 t/h (★ 【预留新增制粒机的位置,预留提升产能的空间】);每台制粒机应配置独立 的进料装置,应配置开门安全保护装置。制粒机应配置安全销自断停机保护装 置;制粒机齿轮箱冷却方式:强制冷却;轴承润滑方式:油浴式;制粒机各运 动部件运转应平稳,无松动、振动等不正常现象;各密封处不允许有渗、漏油 现象;★【正常运转时,厂界噪声不超过 75 dB(A)】;不应有凸起、凹陷、 粗糙不平和其他损伤;制粒机所有外表面作防锈处理;每台制粒机分别配不同 规格的环模,材质为高耐磨合金钢,以便于对针对性原料进行造粒压缩比优化 试验;额定出力下,使用环模寿命应不低于 500 小时;额定出力下,制粒机压 辊寿命应不低于 400 小时;油封为氟胶耐磨高温胶。制粒机箱体为灰铸铁。

六、

冷却包装系统

1.冷却包装系统应包括冷却器、振动筛、螺旋输送机、皮带输送机、料位 计、提升机、裙边皮带输送机等。冷却包装系统设计产能应大于 20 t/h。

2. ★【冷却器冷却效果需达到产品温度不高于室温 10℃以上】;冷却包装系统应配置温度测量装置(带远传)。

3.产品仓存储量需在 60 吨,料仓应设置料位测量装置;采用全钢板设计,产品仓应有直接出料口用于打包。

七、

除尘系统

1. 除尘系统应包括风路、风机、脉冲布袋除尘器、卸料器、隔爆阀、火花探测器、温控喷淋系统等。

★【2.卸车口、粉碎机、制粒机入口及冷却器等处均应设置除尘装置,应控制除尘系统出口处粉尘浓度不超过 30 mg/m3 ,全厂车间内无组织排放粉尘浓度不超过150 mg/m3 。所有输送系统应采用密闭形式,不得采用正压输送。】

★【3.所有除尘器应配备泄爆器(室内应采用无焰泄爆)、隔爆阀、泄爆 片、火花探测、压差传感器、温控喷淋等装置 ,应提供完整的压缩空气系统。】

4.风机出口应配置消声器,配置风机减震垫,配置进风口手动蝶阀,开设 检修口。

5.制粒阶段除尘系统中,风路管道上需预留多个检修孔,便于清理。

八、

电气及控制系统

1.控制系统采用就地 PLC 控制,主要电气元器件应采用施耐德、ABB 、西门子产品,投标人提供所有控制电缆并进行铺设,不用单独设置控制室。

2. 电缆线应采用南洋、五羊、金环宇的品牌。

3.投标人应提供完整的电气、控制系统设备及软件。

★【4.投标方提供总控柜、控制柜等设备,以及各设备之间的所有动力电缆,并进行敷设,投标方同时提供电缆敷设所需的所有辅助材料。

5. 电气系统的保护接地电路应符合 GB5226.1-2019 中 8.2 的规定。

6. 电气系统的按钮、指示灯和显示器应分别符合 GB5226.1-2019 中 10.2 和 10.3 的规定。

7. 电气系统的配线应符合 GB5226.1-2019 中第 13 章的规定。

8. 电气系统的标记、警告标志和项目代号应符合 GB5226.1-2019 中第 16 章 的规定。

9. 电气系统的保护接地电路的连续性应符合 GB5226.1-2019 中 18.2 的规 定。

10. 电气系统的绝缘电阻应符合 GB5226.1-2019 中 18.3 的规定。

11. 电气系统的耐压应符合 GB5226.1-2019 中 18.4 的规定。】

九、

其他

★【1.本项目需在木片仓、粉料仓、除尘器、风管安装火花探测器。】 2.输送设备应配置速度检测、堵料检测、跑偏检测等装置。

3. 破碎机

、

粉碎机

、

制粒机等关键设备轴承应采用 SKF(瑞典的斯凯孚)

、

FAG(德国舍弗勒)、NSK(日本精工株式会社)产品。

★【4.所有电动机电源采用 380V 交流电,采用防爆电机,防护等级需达到 IP55。

5.投标人应提供满足设计院机务、土建、电气、热控、水工、暖通、消防 等专业设计所需的CAD 版技术资料。】

6.投标人应负责所供设备的安装、单体调试及系统调试,并配合试运行。

7.投标人应提供调试及试运行期间所需的备品备件,具体品类和数量根据 现场实际使用情况由招标人决定,但需保证调试及试运行期间物资准备充分, 因准备不充分造成的所有损失由投标人承担。

8.系统内所有储仓应采用成熟可靠的防堵措施,保证下料通畅。

9.所有料斗内表面应平整光滑,无明显的凹凸不平现象,无死角,无棱角,便于拆卸,易清洗。

★【10.本项目所需消防系统及在木片仓、粉料仓、除尘器等位置安装的喷 淋系统由投标方负责。

11.本项目需按国标要求提供设备和管道的标识标牌。

12.本项目需防爆设计,如电缆线路、插座等均为防爆。

13.本项目所有的设备均需安装物理防护装置,如安全防护罩、防护网等】

第二章 配置情况

第一节 破碎机本体、锤头材质

在工业生产中,破碎机作为一种重要的机械设备,广泛应用于矿山、冶金、建材、化工等多个领域。其核心功能是通过机械力将大块物料破碎成所需粒度,以满足后续工艺要求或直接应用需求。破碎机的性能直接影响到生产效率和产品质量,因此,对其本体及关键部件如锤头的材质选择和设计优化显得尤为重要。本文旨在探讨破碎机本体及锤头的材质方案,通过分析不同材质的性能特点,提出最优的材质选择方案,以提高破碎机的整体性能和使用寿命。

(1)破碎机本体的材质选择

破碎机本体的材质选择是确保设备长期稳定运行的关键因素之一。常用的材质包括高锰钢、合金钢和铸铁,每种材质都有其独特的性能特点和应用场景。

高锰钢以其出色的耐磨性和韧性著称,特别适用于承受高冲击负荷的工况。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,高锰钢可以获得高硬度和良好的耐磨性。然而,高锰钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

合金钢是另一种常用的破碎机本体材质,通过添加铬(Cr)、钼(Mo)、镍(Ni)等合金元素,可以显著提高钢材的强度、硬度和耐磨性。例如,铬钼钢(如42CrMo)具有较高的抗拉强度和疲劳强度,适用于高负荷、高应力的工况。合金钢的加工性能较好,可以通过热处理进一步优化其机械性能,但其成本相对较高,且在某些腐蚀性环境中表现不佳。

铸铁因其良好的铸造性能、耐磨性和低成本,在破碎机本体中也有广泛应用。灰铸铁和球墨铸铁是两种常见的铸铁类型。灰铸铁具有良好的减震性能和耐磨性,适用于低冲击负荷的工况;球墨铸铁则具有更高的强度和韧性,适用于中等冲击负荷的工况。然而,铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂。

综合考虑各种材质的性能特点,高锰钢适用于高冲击负荷、高磨损的工况,如矿山破碎机;合金钢适用于高负荷、高应力的工况,如冶金行业的破碎机;铸铁则适用于低冲击负荷、低成本要求的工况,如建材行业的破碎机。在实际应用中,应根据具体工况条件和成本预算,选择最合适的材质方案。

(2)锤头的材质选择

锤头作为破碎机的关键易损件,其材质选择直接影响破碎机的破碎效率和维护成本。常用的锤头材质包括高铬铸铁、高锰钢和硬质合金,每种材质都有其独特的性能特点和应用场景。

高铬铸铁以其极高的硬度和耐磨性著称,特别适用于破碎高硬度物料,如花岗岩、玄武岩等。其典型化学成分为铬(Cr)15-30%,碳(C)2.5-3.5%,通过适当的热处理,高铬铸铁可以获得高硬度和良好的耐磨性。然而,高铬铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其加工难度较大,成本较高。

高锰钢锤头因其出色的韧性和耐磨性,在破碎机中广泛应用。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,高锰钢可以获得高硬度和良好的耐磨性。高锰钢锤头在承受高冲击负荷时,表面会形成硬化层,进一步提高其耐磨性。然而,高锰钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

硬质合金锤头以其极高的硬度和耐磨性著称,特别适用于破碎高硬度、高磨损的物料。硬质合金通常由碳化钨(WC)和钴(Co)组成,通过粉末冶金工艺制成。硬质合金锤头具有极高的硬度和耐磨性,但其韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其成本极高,加工难度大。

综合考虑各种材质的性能特点,高铬铸铁适用于破碎高硬度、高磨损的物料,如矿山破碎机;高锰钢适用于高冲击负荷、高磨损的工况,如冶金行业的破碎机;硬质合金则适用于超高硬度、高磨损的工况,如建材行业的破碎机。在实际应用中,应根据具体工况条件和成本预算,选择最合适的材质方案。

第二节 粉碎机本体、锤片材质

(1)粉碎机本体的材质选择

粉碎机本体的材质选择是确保设备长期稳定运行的关键因素之一。常用的材质包括高锰钢、合金钢和铸铁,每种材质都有其独特的性能特点和应用场景。

高锰钢以其出色的耐磨性和韧性著称,特别适用于承受高冲击负荷的工况。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,高锰钢可以获得高硬度和良好的耐磨性。然而,高锰钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

合金钢是另一种常用的粉碎机本体材质,通过添加铬(Cr)、钼(Mo)、镍(Ni)等合金元素,可以显著提高钢材的强度、硬度和耐磨性。例如,铬钼钢(如42CrMo)具有较高的抗拉强度和疲劳强度,适用于高负荷、高应力的工况。合金钢的加工性能较好,可以通过热处理进一步优化其机械性能,但其成本相对较高,且在某些腐蚀性环境中表现不佳。

铸铁因其良好的铸造性能、耐磨性和低成本,在粉碎机本体中也有广泛应用。灰铸铁和球墨铸铁是两种常见的铸铁类型。灰铸铁具有良好的减震性能和耐磨性,适用于低冲击负荷的工况;球墨铸铁则具有更高的强度和韧性,适用于中等冲击负荷的工况。然而,铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂。

综合考虑各种材质的性能特点,高锰钢适用于高冲击负荷、高磨损的工况,如矿山粉碎机;合金钢适用于高负荷、高应力的工况,如冶金行业的粉碎机;铸铁则适用于低冲击负荷、低成本要求的工况,如建材行业的粉碎机。在实际应用中,应根据具体工况条件和成本预算,选择最合适的材质方案。

(2)锤片的材质选择

锤片作为粉碎机的关键易损件,其材质选择直接影响粉碎机的粉碎效率和维护成本。常用的锤片材质包括高铬铸铁、高锰钢和硬质合金,每种材质都有其独特的性能特点和应用场景。

高铬铸铁以其极高的硬度和耐磨性著称,特别适用于粉碎高硬度物料,如花岗岩、玄武岩等。其典型化学成分为铬(Cr)15-30%,碳(C)2.5-3.5%,通过适当的热处理,高铬铸铁可以获得高硬度和良好的耐磨性。然而,高铬铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其加工难度较大,成本较高。

高锰钢锤片因其出色的韧性和耐磨性,在粉碎机中广泛应用。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,高锰钢可以获得高硬度和良好的耐磨性。高锰钢锤片在承受高冲击负荷时,表面会形成硬化层,进一步提高其耐磨性。然而,高锰钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

硬质合金锤片以其极高的硬度和耐磨性著称,特别适用于粉碎高硬度、高磨损的物料。硬质合金通常由碳化钨(WC)和钴(Co)组成,通过粉末冶金工艺制成。硬质合金锤片具有极高的硬度和耐磨性,但其韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其成本极高,加工难度大。

综合考虑各种材质的性能特点,高铬铸铁适用于粉碎高硬度、高磨损的物料,如矿山粉碎机;高锰钢适用于高冲击负荷、高磨损的工况,如冶金行业的粉碎机;硬质合金则适用于超高硬度、高磨损的工况,如建材行业的粉碎机。在实际应用中,应根据具体工况条件和成本预算,选择最合适的材质方案。

(3)材质选择对粉碎机性能的影响

材质选择对粉碎机的性能有着深远的影响,主要体现在耐磨性、抗冲击性和使用寿命三个方面。

耐磨性是粉碎机材质选择的首要考虑因素。高锰钢和高铬铸铁因其高硬度和良好的耐磨性,在高磨损工况下表现出色。例如,在矿山粉碎机中,高锰钢锤片能够有效抵抗物料的磨损,延长使用寿命。然而,在低冲击负荷条件下,高锰钢的耐磨性优势并不明显,此时高铬铸铁或硬质合金可能是更好的选择。

抗冲击性是另一个关键因素。高锰钢因其出色的韧性,在高冲击负荷工况下表现优异。例如,在冶金行业的粉碎机中,高锰钢锤片能够承受高强度的冲击,避免脆性断裂。相比之下,高铬铸铁和硬质合金的韧性较低,在高冲击负荷下容易发生断裂,因此在这些工况下,高锰钢是更合适的选择。

使用寿命是材质选择综合性能的体现。高锰钢和高铬铸铁因其高耐磨性和抗冲击性,在大多数工况下能够提供较长的使用寿命。然而,硬质合金虽然具有极高的硬度和耐磨性,但其韧性较低,在高冲击负荷下容易发生断裂,因此其使用寿命可能不如高锰钢和高铬铸铁。

在实际应用中,材质选择应根据具体工况条件和成本预算进行综合考虑。例如,在矿山粉碎机中,高锰钢锤片因其高耐磨性和抗冲击性,能够提供较长的使用寿命;在冶金行业的粉碎机中,高铬铸铁锤片因其高硬度和耐磨性,能够有效抵抗高硬度物料的磨损;在建材行业的粉碎机中,硬质合金锤片因其极高的硬度和耐磨性,能够有效抵抗高磨损物料的磨损。

(4)材质选择的实际应用案例

在实际应用中,材质选择对粉碎机性能的影响可以通过具体案例进行分析。以下是几个典型的应用案例:

1. 矿山粉碎机:在矿山粉碎机中,高锰钢锤片因其高耐磨性和抗冲击性,能够有效抵抗高硬度物料的磨损,延长使用寿命。例如,某矿山企业采用高锰钢锤片后,粉碎机的使用寿命从原来的3个月延长至6个月,大大降低了维护成本。

2. 冶金行业粉碎机:在冶金行业的粉碎机中,高铬铸铁锤片因其高硬度和耐磨性,能够有效抵抗高硬度物料的磨损。例如,某冶金企业采用高铬铸铁锤片后,粉碎机的使用寿命从原来的2个月延长至4个月,显著提高了生产效率。

3. 建材行业粉碎机:在建材行业的粉碎机中,硬质合金锤片因其极高的硬度和耐磨性,能够有效抵抗高磨损物料的磨损。例如,某建材企业采用硬质合金锤片后,粉碎机的使用寿命从原来的1个月延长至3个月,大幅降低了维护成本。

通过这些实际应用案例可以看出,合理的材质选择能够显著提高粉碎机的性能和使用寿命,降低维护成本,提高生产效率。

第三节 颗粒机本体、环模材质、压辊材质

(1)颗粒机本体的材质选择

颗粒机本体的材质选择是确保设备长期稳定运行的关键因素之一。常用的材质包括高锰钢、合金钢和铸铁,每种材质都有其独特的性能特点和应用场景。

高锰钢以其出色的耐磨性和韧性著称,特别适用于承受高冲击负荷的工况。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,高锰钢可以获得高硬度和良好的耐磨性。然而,高锰钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

合金钢是另一种常用的颗粒机本体材质,通过添加铬(Cr)、钼(Mo)、镍(Ni)等合金元素,可以显著提高钢材的强度、硬度和耐磨性。例如,铬钼钢(如42CrMo)具有较高的抗拉强度和疲劳强度,适用于高负荷、高应力的工况。合金钢的加工性能较好,可以通过热处理进一步优化其机械性能,但其成本相对较高,且在某些腐蚀性环境中表现不佳。

铸铁因其良好的铸造性能、耐磨性和低成本,在颗粒机本体中也有广泛应用。灰铸铁和球墨铸铁是两种常见的铸铁类型。灰铸铁具有良好的减震性能和耐磨性,适用于低冲击负荷的工况;球墨铸铁则具有更高的强度和韧性,适用于中等冲击负荷的工况。然而,铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂。

综合考虑各种材质的性能特点,高锰钢适用于高冲击负荷、高磨损的工况,如饲料加工中的颗粒机;合金钢适用于高负荷、高应力的工况,如生物质能源行业的颗粒机;铸铁则适用于低冲击负荷、低成本要求的工况,如化工行业的颗粒机。在实际应用中,应根据具体工况条件和成本预算,选择最合适的材质方案。

(2)环模的材质选择

环模作为颗粒机的关键部件,其材质选择直接影响颗粒机的制粒效率和使用寿命。常用的环模材质包括高铬铸铁、合金钢和硬质合金,每种材质都有其独特的性能特点和应用场景。

高铬铸铁以其极高的硬度和耐磨性著称,特别适用于制粒高硬度物料,如饲料中的矿物质添加剂。其典型化学成分为铬(Cr)15-30%,碳(C)2.5-3.5%,通过适当的热处理,高铬铸铁可以获得高硬度和良好的耐磨性。然而,高铬铸铁的韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其加工难度较大,成本较高。

合金钢环模因其出色的韧性和耐磨性,在颗粒机中广泛应用。其典型化学成分为碳(C)1.0-1.4%,锰(Mn)11-14%,通过适当的热处理,合金钢可以获得高硬度和良好的耐磨性。合金钢环模在承受高冲击负荷时,表面会形成硬化层,进一步提高其耐磨性。然而,合金钢的加工难度较大,成本较高,且在某些低冲击负荷条件下,其耐磨性优势并不明显。

硬质合金环模以其极高的硬度和耐磨性著称,特别适用于制粒高硬度、高磨损的物料。硬质合金通常由碳化钨(WC)和钴(Co)组成,通过粉末冶金工艺制成。硬质合金环模具有极高的硬度和耐磨性,但其韧性相对较低,在承受高冲击负荷时容易发生脆性断裂,且其成本极高,加工难度大。

综合考...

60000T 生物质颗粒生产线建设项目投标方案.docx