2025车辆维修保养

第一章 服务方案

6

第一节 车辆维修方案

6

一、 警车维修方案

6

二、 防爆装甲车维修

20

三、 排爆车专项维护

38

第二节 零部件更换方案

53

一、 机油及滤清器更换

53

二、 制动系统部件更换

63

三、 轮胎更换管理方案

78

第三节 保养方案

89

一、 周期性保养计划

89

二、 专项检测流程

101

三、 年检达标保障

119

第四节 服务标准

135

一、 维修质量标准

135

二、 安全管理制度

151

三、 应急响应体系

167

第五节 人员配备及分工

180

一、 技术团队配置

180

二、 资质证明文件

194

三、 培训考核机制

196

第二章 日常故障维修方案

209

第一节 发动机故障维修方案

209

一、 发动机启动困难排查

209

二、 发动机动力不足处理

226

三、 发动机异响诊断

243

第二节 变速器故障维修方案

248

一、 自动变速器换挡不顺

248

二、 手动变速器打滑处理

263

三、 变速器漏油维修

277

第三节 制动效果不良维修方案

289

一、 刹车踏板软处理

289

二、 刹车距离变长维修

305

三、 制动系统异响排查

315

第四节 车身损坏维修方案

324

一、 钣金整形工艺流程

325

二、 切割焊接技术标准

337

三、 补漆工艺流程

349

第五节 蓄电池故障维修方案

353

一、 蓄电池检测流程

353

二、 蓄电池更换标准

367

三、 应急搭电处理

371

第六节 轮胎异常磨损维修方案

382

一、 轮胎检查周期标准

382

二、 四轮定位校准流程

393

三、 行驶跑偏处理方案

407

第七节 空调系统故障维修方案

421

一、 空调制冷不足排查

421

二、 空调异味处理

433

三、 空调异响维修

446

第八节 冷却系统故障维修方案

458

一、 水温过高排查流程

458

二、 冷却液泄漏处理

471

三、 散热不良维修方案

483

第三章 突发应急性保障方案

496

第一节 应急响应服务时间

496

一、 全天候应急响应服务

496

二、 紧急故障处理流程

509

第二节 预防与补救措施

524

一、 车辆隐患排查体系

524

二、 应急资源调配方案

545

第四章 售后服务

559

第一节 售后保障措施

559

一、 质保期限承诺

559

二、 维修车辆安全保障

576

第二节 维修响应时间

595

一、 紧急故障响应机制

595

二、 日常报修响应流程

609

第三节 处理办法

619

一、 发动机故障处理

619

二、 车身损伤修复

634

第四节 解决时间

647

一、 大修完工时限

647

二、 日常维护时效

661

第五节 服务专线

681

一、 24小时服务热线

681

二、 应急联络通道

698

第五章 服务承诺

709

第一节 定点维修承诺

709

一、 维修点设立与资质

709

二、 维修质量保障措施

710

第二节 紧急维修承诺

719

一、 道路救援机制

719

二、 关键系统应急维修

733

第三节 困境救援承诺

746

一、 专业救援装备配置

746

二、 特殊车辆救援方案

760

第四节 易耗品上门更换服务

779

一、 标准保养项目执行

779

二、 专业技师服务保障

788

服务方案

车辆维修方案

警车维修方案

底盘系统维修流程

故障初步诊断

外观仔细查看

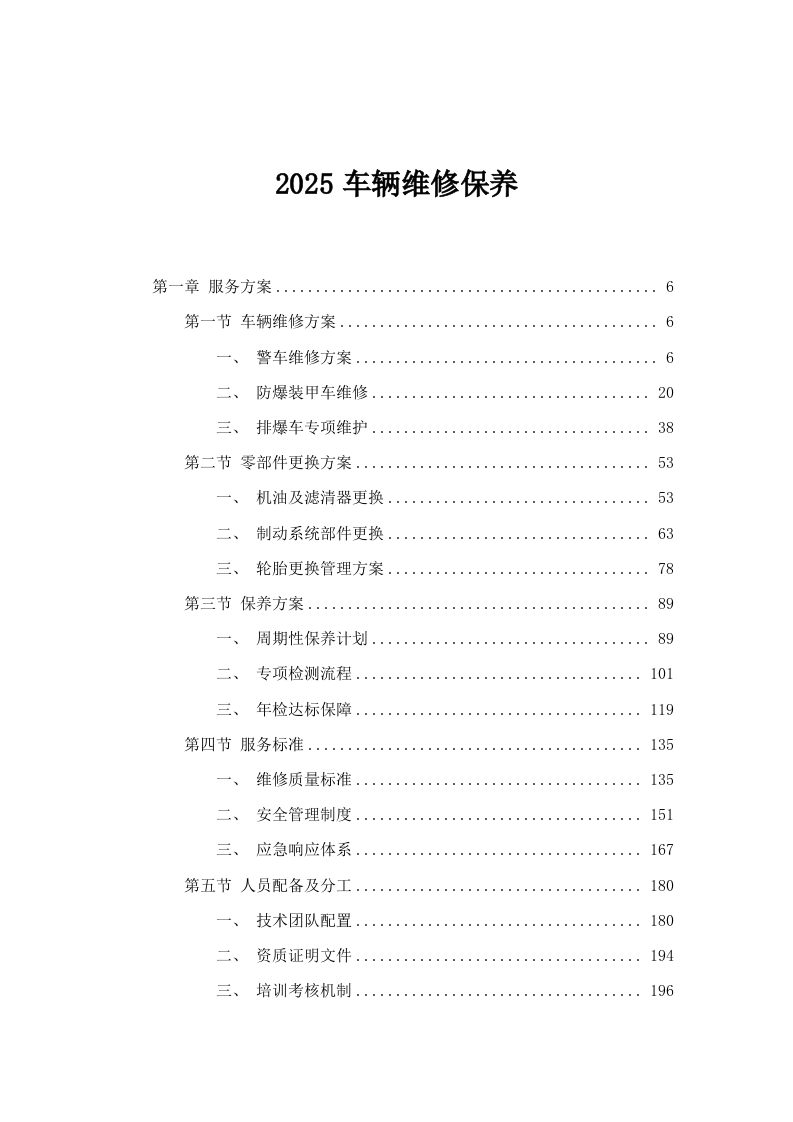

维修人员会对底盘部件进行近距离、多角度的仔细查看,不放过任何细微的损坏迹象。他们会观察底盘部件是否有裂纹、磨损、变形等情况,对底盘的整体状况有一个初步的了解。这种仔细的外观查看能够发现一些明显的问题,为后续的诊断提供基础信息。通过对底盘部件的逐一检查,维修人员可以确定哪些部件可能存在问题,从而有针对性地进行下一步的检测。例如,查看底盘的悬挂系统,检查弹簧是否有变形、减震器是否有漏油等情况;查看底盘的连接件,检查螺栓是否松动、焊接处是否有裂纹等情况。这些细微的损坏迹象可能会影响底盘的性能和安全性,因此必须进行仔细的查看。

底盘故障外观检查

工具精准检测

利用先进的检测工具,对底盘的动力传输、定位参数等进行精确测量。维修人员会使用专业的检测设备,如底盘测功机、四轮定位仪等,对底盘的各项性能指标进行检测。将检测数据与标准值进行对比,进一步明确故障所在。通过对动力传输的检测,可以判断底盘的传动系统是否正常工作;通过对定位参数的检测,可以判断底盘的悬挂系统是否调整正确。这些检测结果能够为维修人员提供准确的故障信息,帮助他们制定合理的维修方案。同时,先进的检测工具还能够提高检测的准确性和效率,减少维修时间和成本。

底盘工具精准检测

范围初步确定

综合外观检查和工具检测结果,对故障的大致范围进行判断。维修人员会根据外观检查发现的问题和工具检测得到的数据,对故障的可能原因和位置进行分析。通过这种综合分析,可以初步确定故障的范围,为后续的深入诊断和维修做好准备。例如,如果外观检查发现底盘的某个部件有明显的损坏,而工具检测显示该部件的相关性能指标异常,那么可以初步判断故障就出在这个部件上。在确定故障范围后,维修人员可以有针对性地进行进一步的检测和维修,提高维修效率和质量。

检查项目

检查结果

故障范围初步判断

外观检查

底盘部件有裂纹、磨损等情况

可能存在部件损坏

工具检测

动力传输、定位参数等数据异常

可能存在传动系统或悬挂系统故障

部件详细检修

部件有序拆卸

按照科学的拆卸顺序,小心地将故障部件从底盘上拆卸下来。维修人员会根据底盘的结构和故障的位置,制定合理的拆卸方案。在拆卸过程中,他们会使用合适的工具,避免对其他部件造成损伤。例如,在拆卸底盘的悬挂系统时,会先拆卸相关的连接件,然后再将悬挂部件从底盘上拆卸下来。这种有序的拆卸方式能够保证拆卸过程的顺利进行,同时也能够保护其他部件不受损坏。拆卸下来的部件会被妥善保管,以便后续的检测和维修。

全面细致检查

采用多种检查方法,对拆卸下来的部件进行全面检测。维修人员会使用各种检测设备和工具,如卡尺、千分尺、探伤仪等,对部件的尺寸、形状、硬度等进行检测。同时,他们还会对部件的表面进行检查,看是否有裂纹、磨损、腐蚀等情况。通过这种全面细致的检查,能够准确判断部件的损坏程度和原因。例如,对于一个磨损严重的部件,维修人员可以通过测量其尺寸,判断其是否还能够继续使用;对于一个有裂纹的部件,维修人员可以通过探伤检测,确定裂纹的位置和深度,从而制定合理的维修方案。

合理修复更换

根据部件的损坏情况,采取修复或更换的措施。对于一些损坏较轻的部件,维修人员会采用修复的方法,使其恢复到正常使用状态。例如,对于一个有裂纹的部件,可以采用焊接的方法进行修复;对于一个磨损的部件,可以采用磨削、电镀等方法进行修复。对于一些损坏严重的部件,维修人员会及时更换原厂配件,保证发动机的性能和可靠性。在更换配件时,会严格按照要求使用原厂配件,确保维修质量。维修后的部件会再次进行检测,确保其符合标准。

1)对于轻微磨损的部件,采用修复工艺,恢复其原有性能;

2)对于损坏严重无法修复的部件,及时更换原厂配件;

3)修复或更换后的部件进行严格检测,确保质量达标。

系统调试与验收

系统精细组装

严格按照装配工艺要求,将检修或更换后的部件准确无误地组装到底盘系统中。维修人员会根据底盘的装配图纸和工艺要求,对各个部件进行有序的组装。在组装过程中,他们会注意部件的安装位置、方向和紧固程度,确保各部件之间的配合精度。例如,在组装底盘的传动系统时,会将齿轮、轴等部件准确地安装到相应的位置,并确保它们之间的啮合间隙符合要求。这种精细的组装方式能够保证底盘系统的正常运行,提高其性能和可靠性。组装完成后,会对底盘系统进行全面的检查,确保没有遗漏或错误。

性能再次检测

运用专业检测设备,对底盘系统的动力传输、悬挂性能等进行全面检测。维修人员会使用底盘测功机、四轮定位仪等专业设备,对底盘系统的各项性能指标进行再次检测。检测内容包括动力传输的效率、悬挂系统的舒适性和稳定性等。通过这种全面的检测,确保各项性能指标符合标准。例如,检测底盘的动力传输效率,看是否能够满足车辆的正常行驶需求;检测悬挂系统的舒适性和稳定性,看是否能够提供良好的驾乘体验。

1)动力传输检测:确保动力能够高效、稳定地传递到车轮;

2)悬挂性能检测:保证车辆在行驶过程中的舒适性和稳定性;

3)其他性能检测:如制动性能、转向性能等,确保底盘系统的整体性能符合要求。

路试实际验证

通过实际道路行驶,检验底盘系统在不同路况下的性能和稳定性。维修人员会驾驶车辆在不同的路况下行驶,如平坦道路、颠簸道路、弯道等,观察底盘系统的表现。在路试过程中,他们会注意车辆的行驶稳定性、操控性、舒适性等方面的情况,及时发现并解决潜在问题。例如,在颠簸道路上行驶时,观察底盘的悬挂系统是否能够有效地过滤震动;在弯道行驶时,观察底盘的转向系统是否能够准确地响应驾驶员的操作。通过这种实际道路行驶的验证,能够确保底盘系统在实际使用中能够正常运行,为车辆的安全行驶提供保障。

发动机总成大修标准

拆解前的检测

性能全面评估

采用专业的检测设备,对发动机的动力性能、经济性能等进行准确测量。维修人员会使用发动机测功机、尾气分析仪等专业设备,对发动机的功率、扭矩、油耗、排放等性能指标进行检测。通过对这些性能指标的测量,为判断发动机是否需要大修提供数据支持。例如,通过测量发动机的功率和扭矩,判断其动力性能是否符合要求;通过测量发动机的油耗和排放,判断其经济性能和环保性能是否达标。

发动机拆解前检测

1)动力性能检测:测量发动机的功率、扭矩等指标,评估其动力输出能力;

2)经济性能检测:测量发动机的油耗、排放等指标,评估其燃油经济性和环保性能;

3)其他性能检测:如发动机的压缩比、点火提前角等,确保发动机的各项性能指标符合要求。

内部细致检查

利用先进的内窥镜技术,深入发动机内部,直观地观察关键部件的磨损状况。维修人员会将内窥镜插入发动机的各个部位,如气缸、活塞、气门等,观察这些部件的表面情况。通过这种内部细致的检查,能够及时发现潜在问题。例如,观察气缸壁的磨损情况,判断是否需要进行镗缸修复;观察活塞环的磨损情况,判断是否需要更换活塞环。内窥镜技术能够提供清晰的图像,帮助维修人员准确地判断发动机内部的状况。

大修准确判断

综合性能检测和内部检查结果,依据相关标准和经验,准确判断发动机是否需要进行总成大修。维修人员会根据检测和检查得到的数据和信息,结合发动机的使用年限、行驶里程、维修记录等因素,进行全面的分析和判断。如果发动机的性能指标严重下降,内部部件磨损严重,无法通过简单的维修和调整来恢复其正常性能,那么就需要进行总成大修。例如,如果发动机的功率和扭矩明显下降,气缸壁磨损严重,活塞环密封不良等,就需要进行总成大修。

检测项目

检测结果

大修判断

性能检测

功率、扭矩下降,油耗增加,排放超标等

可能需要大修

内部检查

关键部件磨损严重,如气缸壁、活塞、气门等

需要大修

拆解与清洗

发动机有序拆解

遵循科学的拆解流程,有条不紊地将发动机分解成各个部件。维修人员会根据发动机的结构和特点,制定合理的拆解方案。在拆解过程中,他们会使用合适的工具,按照一定的顺序进行拆解,确保拆解过程中不损坏部件。例如,先拆卸发动机的外部附件,如发电机、空调压缩机等;然后拆卸发动机的气缸盖、活塞、连杆等部件。这种有序的拆解方式能够保证拆解过程的顺利进行,同时也能够保护部件不受损坏。拆解下来的部件会被妥善保管,以便后续的检测和维修。

部件分类存放

将拆解下来的部件按照类型和用途进行分类存放。维修人员会将发动机的各个部件,如气缸体、气缸盖、活塞、连杆、曲轴等,分别存放在不同的容器或架子上,并做好标记。这样做便于后续的检测和维修操作。例如,在检测某个部件时,可以快速找到该部件;在维修某个部件时,可以方便地获取所需的工具和配件。同时,分类存放还能够避免部件的丢失和损坏,提高工作效率。

部件类型

存放位置

备注

气缸体

专门的架子上

注意保护缸筒内壁

气缸盖

另一个架子上

防止变形

活塞、连杆

盒子里

按顺序摆放

彻底清洗处理

采用合适的清洗方法和清洗剂,对部件进行深度清洗。维修人员会根据部件的材质和污染程度,选择合适的清洗方法和清洗剂。例如,对于金属部件,可以采用浸泡、刷洗、高压冲洗等方法进行清洗;对于橡胶部件,可以采用专用的橡胶清洗剂进行清洗。通过深度清洗,保证部件表面干净无杂质。清洗后的部件会进行烘干处理,防止生锈。彻底的清洗处理能够为后续的检测和维修提供良好的基础,确保部件的性能和质量。

维修与组装

部件合理更换

根据检测结果,对无法修复的部件及时更换原厂配件。维修人员会对清洗后的部件进行再次检测,确定哪些部件需要更换。对于那些磨损严重、无法修复的部件,会及时更换原厂配件,保证发动机的性能和可靠性。在更换配件时,会严格按照要求选择与发动机型号相匹配的原厂配件,确保配件的质量和兼容性。更换配件后,会对发动机进行再次检测,确保其性能符合要求。

可修部件修复

对于有修复价值的部件,采用专业的修复工艺和设备,使其恢复到正常使用状态。维修人员会根据部件的损坏情况,选择合适的修复工艺和设备。例如,对于磨损的部件,可以采用磨削、电镀等方法进行修复;对于有裂纹的部件,可以采用焊接、补焊等方法进行修复。在修复过程中,会严格按照工艺要求进行操作,确保修复质量。修复后的部件会进行检测,确保其性能符合要求。

部件名称

损坏情况

修复工艺

修复后检测

曲轴

轴颈磨损

磨削修复

尺寸精度检测

气缸体

缸筒磨损

镗缸修复

圆度、圆柱度检测

发动机精准组装

严格按照装配标准和要求,将修复和更换后的部件准确无误地组装成发动机。维修人员会根据发动机的装配图纸和工艺要求,对各个部件进行有序的组装。在组装过程中,他们会注意部件的安装位置、方向和紧固程度,确保各部件之间的配合精度。例如,在安装活塞时,会确保活塞的顶部标记与气缸的顶部标记对齐;在安装气缸盖时,会按照规定的扭矩拧紧螺栓。这种精准的组装方式能够保证发动机的正常运行,提高其性能和可靠性。组装完成后,会对发动机进行全面的检查,确保没有遗漏或错误。

组装步骤

操作要求

注意事项

安装曲轴

确保曲轴的轴向间隙和径向间隙符合要求

使用专用工具安装

安装活塞、连杆

活塞顶部标记与气缸顶部标记对齐

涂抹适量润滑油

安装气缸盖

按照规定的扭矩拧紧螺栓

检查气缸垫的安装情况

变速箱故障处理方案

故障诊断方法

故障码读取分析

使用专业的诊断设备,准确读取变速箱控制单元存储的故障码。维修人员会将诊断设备连接到变速箱的诊断接口上,通过设备的操作读取故障码。然后对故障码进行深入分析,了解故障的类型和原因。故障码是变速箱控制单元对故障情况的一种记录,通过对故障码的分析,能够为故障诊断提供重要线索。例如,某个故障码可能表示变速箱的某个传感器出现故障,维修人员可以根据这个故障码,有针对性地检查该传感器的工作情况。同时,对故障码的分析还能够帮助维修人员判断故障的严重程度,从而制定合理的维修方案。

变速箱故障处理方案

变速箱故障码读取

油液状况检查

仔细观察变速箱油液的外观和特性,根据油液的变化情况,初步判断变速箱内部的磨损和工作状态。维修人员会打开变速箱的油液检查口,取出少量油液进行观察。他们会注意油液的颜色、透明度、气味等方面的变化。正常的变速箱油液应该是清澈透明的,没有异味。如果油液颜色变黑、变浑浊,或者有烧焦的气味,那么可能表示变速箱内部存在磨损或故障。例如,油液中含有金属颗粒,可能表示变速箱的齿轮或轴承存在磨损;油液中有泡沫,可能表示变速箱的密封不良。通过对油液状况的检查,能够初步判断变速箱的工作状态,为进一步的检测和维修提供依据。

油液状况

可能的故障原因

处理建议

颜色变黑、变浑浊

变速箱内部磨损严重

更换油液,检查磨损部件

有烧焦的气味

变速箱过热,可能存在离合器打滑等问题

检查散热系统,更换损坏部件

有泡沫

变速箱密封不良

检查密封件,更换损坏的密封件

路试实际观察

在实际行驶过程中,密切关注变速箱的换挡表现和声音。维修人员会驾驶车辆在不同的路况下行驶,如平坦道路、颠簸道路、加速、减速等,观察变速箱的换挡是否顺畅、有无顿挫感,以及是否有异常的声音。通过捕捉故障发生的特征和规律,为准确诊断故障提供依据。例如,在换挡时出现顿挫感,可能表示变速箱的油压控制系统或换挡电磁阀存在问题;在行驶过程中听到异常的声音,可能表示变速箱内部的齿轮或轴承存在磨损。路试实际观察能够真实地反映变速箱在实际使用中的情况,帮助维修人员更准确地诊断故障。

1)观察换挡表现:注意换挡是否顺畅、有无顿挫感;

2)倾听异常声音:判断声音的来源和性质;

3)记录故障特征:如故障发生的时间、路况等,为故障诊断提供参考。

常见故障处理

换挡顿挫修复

对油压控制系统和换挡电磁阀进行全面检测。维修人员会使用专业的检测设备,对油压控制系统的压力、流量等参数进行测量,检查换挡电磁阀的工作状态。如果发现油压控制系统存在问题,会进行相应的调整和维修;如果换挡电磁阀损坏,会及时更换。通过排除故障原因,恢复变速箱的正常换挡性能。换挡顿挫会影响驾驶的舒适性和安全性,因此必须及时进行修复。修复后,会进行路试,验证换挡性能是否恢复正常。

漏油问题解决

准确找到漏油点,采取更换密封件或修复密封部位的措施。维修人员会对变速箱的各个密封部位进行仔细检查,使用密封检测剂等工具,找出漏油的具体位置。如果是密封件损坏导致的漏油,会及时更换密封件;如果是密封部位有损伤,会进行修复。通过这些措施,杜绝漏油现象。漏油不仅会导致变速箱油液减少,影响变速箱的正常工作,还会污染环境,因此必须及时解决。解决漏油问题后,会进行再次检查,确保不再漏油。

异响故障排除

对变速箱内部的关键部件进行详细检查。维修人员会打开变速箱,对齿轮、轴承、同步器等关键部件进行检查,看是否有磨损、损坏等情况。如果发现某个部件存在问题,会及时更换磨损或损坏的部件,消除异响。异响可能是由于部件的磨损、松动或安装不当等原因引起的,因此必须进行详细的检查和处理。例如,如果齿轮磨损严重,会导致齿轮之间的啮合不良,产生异响;如果轴承损坏,会导致轴的运转不稳定,产生异响。排除异响故障后,会进行路试,验证异响是否消除。

异响部位

可能的故障原因

处理方法

齿轮部位

齿轮磨损、齿面剥落等

更换齿轮

轴承部位

轴承损坏、润滑不良等

更换轴承,添加润滑油

同步器部位

同步器磨损、损坏等

更换同步器

维修后的测试

性能指标测试

运用专业的测试设备,对变速箱的油压、换挡时间等关键性能指标进行精确测量。维修人员会将测试设备连接到变速箱的相应接口上,对油压、换挡时间等参数进行测量。将测量结果与规定的标准值进行对比,确保变速箱的各项性能指标达到规定的标准。例如,变速箱的油压应该在一定的范围内,如果油压过高或过低,都会影响变速箱的正常工作;换挡时间应该符合设计要求,如果换挡时间过长或过短,都会影响驾驶的舒适性。通过对性能指标的测试,能够验证维修的效果,确保变速箱的性能和可靠性。

路试实际验证

通过实际道路行驶,检验变速箱在不同工况下的工作稳定性和可靠性。维修人员会驾驶车辆在不同的路况下行驶,如平坦道路、颠簸道路、加速、减速等,观察变速箱的换挡表现和工作状态。在路试过程中,他们会注意变速箱的换挡是否顺畅、有无顿挫感,以及是否有异常的声音。通过实际道路行驶的验证,能够及时发现并解决潜在问题。例如,如果在路试过程中发现变速箱换挡时有顿挫感,那么可能表示维修还存在问题,需要进一步检查和调整。路试实际验证是检验变速箱维修效果的重要环节,能够确保变速箱在实际使用中能够正常运行。

跟踪观察确保

在一定时间内对维修后的变速箱进行持续关注,收集使用反馈。维修人员会要求用户在一段时间内记录变速箱的使用情况,如换挡是否顺畅、有无异常声音等。通过收集这些使用反馈,了解变速箱的实际工作情况。如果发现有任何问题,会及时进行处理,确保故障得到彻底根治,避免复发。跟踪观察能够及时发现潜在的问题,提高维修的质量和可靠性。同时,也能够为用户提供更好的售后服务,增强用户的满意度。

空调系统检测规范

外观检查要点

管路状况查看

仔细检查空调管路的各个部位,特别是接头和弯曲处。维修人员会沿着空调管路进行全面检查,查看管路是否有破损、变形、泄漏等情况。接头和弯曲处是管路容易出现问题的部位,因此要重点检查。他们会使用检漏仪等工具,检测管路是否有制冷剂泄漏。如果发现管路有破损或泄漏,会及时进行修复或更换。防止制冷剂泄漏不仅能够保证空调系统的正常运行,还能够保护环境。例如,制冷剂泄漏会导致空调制冷效果下降,同时还会对大气臭氧层造成破坏。通过对管路状况的查看,能够及时发现并解决潜在问题,确保空调系统的安全性和可靠性。

1)检查管路是否有破损、变形等情况;

2)重点检查接头和弯曲处,防止制冷剂泄漏;

3)使用检漏仪等工具,检测管路的泄漏情况。

部件安装检查

确认空调主要部件的安装位置和固定情况。维修人员会检查空调的压缩机、冷凝器、蒸发器等主要部件的安装位置是否正确,是否牢固固定。他们会查看部件的安装螺栓是否拧紧,部件的支架是否完好。确保这些部件在车辆行驶过程中不会发生位移或损坏。如果部件安装不当,可能会导致振动、噪音等问题,影响空调系统的正常运行。例如,压缩机安装不牢固,会导致压缩机在运行过程中产生振动,从而影响空调的制冷效果。通过对部件安装情况的检查,能够保证空调系统的稳定性和可靠性。

1)检查主要部件的安装位置是否正确;

2)确保部件的固定螺栓拧紧,支架完好;

3)防止部件在车辆行驶过程中发生位移或损坏。

滤清器清洁处理

根据滤清器的污染程度,决定是否进行更换。维修人员会取出空调滤清器,观察其表面的灰尘和杂物堆积情况。如果滤清器污染严重,会影响空调系统的空气过滤效果,导致空气质量下降。此时,需要及时更换滤清器。如果滤清器污染较轻,可以进行清洁处理,如用压缩空气吹净滤清器表面的灰尘。保证空调系统的空气过滤效果,能够为车内提供清新的空气,提高驾乘人员的舒适性。同时,清洁的滤清器还能够延长空调系统的使用寿命。

性能检测方法

压力准确测量

将空调压力表正确连接到空调系统的高低压接口。维修人员会使用专业的空调压力表,按照操作规程将其连接到空调系统的高低压接口上。然后读取压力值,并将其与标准值进行对比,评估制冷性能。空调系统的压力值能够反映制冷循环的工作状态。正常情况下,高压侧压力和低压侧压力应该在一定的范围内。如果压力值过高或过低,都可能表示空调系统存在问题。例如,高压侧压力过高,可能表示冷凝器散热不良;低压侧压力过低,可能表示制冷剂不足。通过对压力的准确测量,能够及时发现空调系统的潜在问题,为维修提供依据。

1)正确连接空调压力表到高低压接口;

2)读取压力值,与标准值进行对比;

3)根据压力值评估制冷性能,判断是否存在问题。

制冷效果评估

在规定的环境条件下,使用温度计测量空调出风口的温度。维修人员会将车辆停放在适宜的环境中,启动空调系统,让其运行一段时间后,使用温度计测量空调出风口的温度。将测量结果与预期的制冷温度进行对比,判断制冷是否达到预期效果。制冷效果是衡量空调系统性能的重要指标之一。如果空调出风口的温度过高,说明制冷效果不佳,可能存在制冷剂泄漏、压缩机故障等问题。通过对制冷效果的评估,能够及时发现空调系统的故障,为维修提供方向。

风量大小检测

观察风机的运转状态,使用风速仪等工具测量风量大小。维修人员会启动空调系统的风机,观察风机的叶片是否正常转动,有无异常噪音。然后使用风速仪等工具,在空调出风口测量风量大小。确保空调通风正常是保证空调系统正常运行的重要条件。如果风量过小,可能表示风机故障、风道堵塞等问题。通过对风量大小的检测,能够及时发现空调系统的通风问题,为维修提供依据。

检测项目

检测方法

标准要求

风机运转状态

观察叶片转动情况,听有无异常噪音

叶片正常转动,无异常噪音

风量大小

使用风速仪在出风口测量

达到规定的风量标准

电气系统检查

线路状况排查

对空调电气线路进行全面检查,重点排查接头和易磨损部位。维修人员会沿着空调电气线路进行检查,查看线路是否有破损、老化、短路等情况。接头和易磨损部位是线路容易出现问题的地方,因此要重点检查。他们会检查线路的绝缘层是否完好,接头是否松动。防止电气故障的发生,能够保证空调系统的正常运行。例如,线路短路会导致空调系统无法正常工作,甚至可能引发火灾。通过对线路状况的排查,能够及时发现并解决潜在问题,确保空调系统的安全性和可靠性。

元件功能检测

使用专业的检测设备,对空调控制开关、传感器等元件的性能进行测试。维修人员会将检测设备连接到这些元件上,按照操作规程进行测试。他们会检查控制开关的通断是否正常,传感器的测量值是否准确。确保这些元件准确可靠是保证空调系统正常运行的关键。如果控制开关故障,会导致空调系统无法正常启动或关闭;如果传感器测量值不准确,会导致空调系统的控制出现偏差。通过对元件功能的检测,能够及时发现并更换有问题的元件,保证空调系统的性

2025车辆维修保养.docx