2025年采购公路养护机械设备项目(三次)

第一章 技术参数

7

第一节 载货汽车技术参数

7

一、 整车配置参数

7

二、 货箱结构参数

15

三、 动力系统参数

22

四、 其他配置参数

31

第二节 3立撒布机技术参数

45

一、 料斗及外形参数

45

二、 动力及撒布参数

51

三、 输送及控制参数

61

四、 照明及结构参数

75

第三节 12立撒布机技术参数

82

一、 料仓及外形参数

82

二、 撒布及作业参数

94

三、 输送及动力参数

101

四、 电路及工艺参数

120

第四节 3T内燃叉车技术参数

125

一、 起升及载荷参数

125

二、 行驶及转弯参数

135

三、 结构及动力参数

142

四、 制动及油箱参数

158

第五节 移动式升降机技术参数

173

一、 平台及载荷参数

173

二、 电源及功率参数

187

三、 泵站及防护参数

195

四、 限位及防护栏参数

206

第二章 供货方案

219

第一节 理解采购需求

219

一、 载货汽车技术要求

219

二、 3立撒布机技术要求

237

三、 12立撒布机技术要求

246

四、 3T内燃叉车技术要求

256

五、 移动式升降机技术要求

272

第二节 供货方案完整性

283

一、 供货计划制定

283

二、 物流运输方案

292

三、 设备防损措施

305

四、 交付验收安排

316

第三节 支持保障与人员安排

327

一、 专项团队组建

327

二、 人员经验要求

350

三、 沟通机制建立

363

四、 对接人员安排

376

第四节 供货保证措施

387

一、 质量检查机制

387

二、 关键参数佐证

402

三、 设备资料附带

416

四、 上牌协助服务

424

第五节 进度安排合理性

435

一、 分阶段进度计划

435

二、 设备交付批次

444

三、 风险应对预案

458

第三章 质量保障措施

476

第一节 质量管理目标

476

一、 设备符合行业标准

476

二、 服务响应及时率

489

第二节 质量管理体系

505

一、 成立专项管理小组

505

二、 执行质量体系标准

518

三、 设备出厂质检把控

540

四、 全过程质量追溯

550

五、 定期组织质量会议

565

第三节 质量保证措施

580

一、 确保产品原厂正品

580

二、 重要参数佐证材料

593

三、 运输过程安全保障

605

四、 设备交付验收服务

613

五、 质保期售后支持

630

第四节 人员配置与职责

639

一、 质量负责人职责

639

二、 检验员工作职责

647

三、 运输监管员职责

657

四、 售后工程师职责

669

第四章 应急保障措施

685

第一节 应急保障目标

685

一、 设备突发故障处理时效

685

二、 极端作业环境保障方案

692

三、 运输过程安全保障机制

699

第二节 应急保障体系

709

一、 应急保障组织架构

709

二、 人员职责分工明确

717

三、 应急调度中心设立

726

四、 专职人员配备

735

第三节 应急保障措施

742

一、 关键部件备用模块提供

742

二、 运输意外支援方案

750

三、 远程诊断支持平台建立

755

四、 重点部位专项应急预案

761

五、 特殊场景应急保障手段

770

第四节 应急响应流程

778

一、 事件发现机制

778

二、 信息上报流程

785

三、 任务分配规则

793

四、 现场处置规范

800

第五节 应急演练机制

810

一、 定期模拟演练安排

810

二、 常见风险点演练覆盖

818

三、 团队实战能力提升

828

四、 预案优化反馈机制

836

第五章 售后服务方案

845

第一节 售后服务承诺

845

一、 24个月以上质保期承诺

845

二、 设备故障免费维修更换

850

三、 质保期定期巡检保养

853

四、 关键设备专属售后支持

857

第二节 售后服务体系

863

一、 三级服务体系搭建

863

二、 7×24小时售后热线

868

三、 现场技术支持点设立

874

四、 专人负责售后对接

879

第三节 售后服务内容

883

一、 设备操作培训服务

883

二、 远程诊断指导服务

889

三、 备件供应保障服务

894

四、 现场服务响应服务

901

五、 故障修复服务承诺

904

第四节 问题解决方案

907

一、 常见故障应对手册

907

二、 关键部件专项预案

913

三、 多渠道技术支持

919

四、 冬季设备维护方案

924

第五节 售后响应机制

929

一、 售后请求确认时间

929

二、 现场服务派遣时间

934

三、 一般故障解决时间

941

四、 重大故障解决时间

944

五、 售后问题闭环跟踪

948

技术参数

载货汽车技术参数

整车配置参数

总质量小于等于4495kg

严格控制总重

严格按照设计标准和工艺要求,对载货汽车的各个部件进行优化选型,选用轻质高强度的材料,在保证车辆强度和安全性的前提下,有效降低整车自重,确保总质量≤4495kg。例如,在车架、车身等关键部位采用铝合金材料,既保证了结构强度,又减轻了重量。

铝合金材料

在车辆制造过程中,进行精确的质量控制和监测,对每个关键部件的重量进行严格把关,避免因局部超重导致整车总质量超标。对发动机、变速器等重要部件,在装配前都进行单独称重,确保其重量符合设计要求。

通过先进的设计理念和制造工艺,合理布局车辆的结构和设备,优化空间利用,减少不必要的重量增加,确保总质量符合要求。对车辆的电气线路进行合理规划,减少多余的布线,降低整车重量。

控制措施

具体做法

部件选型

选用轻质高强度材料,如铝合金、复合材料等

质量监测

对关键部件单独称重,确保重量符合要求

结构布局

合理规划车辆结构和设备,优化空间利用

精准质量把控

建立完善的质量检测体系,在生产的各个环节对车辆的重量进行实时监测和调整,确保每一辆车的总质量都能严格控制在规定范围内。从原材料进厂到整车出厂,每个环节都进行重量检测,发现问题及时解决。

采用高精度的称重设备,对整车及各个零部件进行精确称重,及时发现并解决可能存在的重量偏差问题。使用专业的电子秤对零部件进行称重,误差控制在极小范围内。

加强对原材料和零部件供应商的管理,要求其提供详细的质量报告和重量数据,从源头上保证车辆的总质量符合标准。与供应商签订严格的质量协议,明确重量要求和责任。

对生产过程中的数据进行分析和统计,找出影响车辆总质量的因素,并采取针对性的措施进行改进。通过数据分析,优化生产工艺,降低车辆总质量的波动。

定期对质量检测体系进行评估和改进,确保其有效性和可靠性。邀请专业机构对质量检测体系进行审核,提出改进建议。

在车辆交付前,进行最终的总质量检测,确保每一辆车都符合要求。对检测不合格的车辆进行返工处理,直到总质量符合标准。

提供佐证材料

针对总质量这一重要技术参数,将提供车辆的详细设计图纸和计算报告,以证明车辆的总质量设计符合≤4495kg的要求。设计图纸详细标注了各个部件的重量和尺寸,计算报告对整车总质量进行了精确计算。

提供车辆生产过程中的质量检测记录和称重报告,作为总质量符合标准的有力佐证。质量检测记录包括每个环节的重量检测数据,称重报告由专业的称重机构出具。

提供权威检测机构出具的检测报告,明确标注总质量的检测结果,确保该参数的真实性和可靠性。权威检测机构具有专业的检测设备和资质,检测结果具有权威性。

提供原材料和零部件供应商的质量报告和重量数据,证明从源头上保证了车辆的总质量。供应商的质量报告详细记录了原材料和零部件的质量和重量信息。

提供生产过程中的工艺文件和操作记录,证明在生产过程中采取了有效的质量控制措施。工艺文件规定了每个生产环节的操作要求和质量标准,操作记录记录了实际操作情况。

额定载质量大于等于1500kg

优化结构设计

对载货汽车的货箱结构进行优化设计,采用高强度钢材,在保证货箱强度的同时,增加货箱的有效容积,以提高车辆的额定载质量。高强度钢材具有良好的强度和韧性,能够承受更大的重量。

额定载质量大于等于1500kg

高强度钢材货箱

合理设计车辆的悬挂系统和车架结构,使其能够承受更大的重量,确保额定载质量≥1500kg。悬挂系统采用了先进的设计理念,能够有效分散货物重量。

通过优化车辆的动力系统和传动系统,提高车辆的承载能力,为实现额定载质量要求提供有力支持。动力系统采用了大功率发动机,传动系统采用了高效的变速器。

对车辆的制动系统进行升级,确保在满载情况下能够安全制动。制动系统采用了更大尺寸的制动盘和制动片,提高了制动性能。

优化车辆的轮胎配置,选用承载能力更强的轮胎,提高车辆的承载能力。轮胎采用了特殊的花纹和材质,具有良好的耐磨性和承载能力。

对车辆的货箱进行合理的分隔和布局,提高货物的装载效率,进一步提高额定载质量。货箱内设置了不同大小的储物格,方便货物分类存放。

严格载重测试

在车辆生产完成后,进行严格的载重测试,模拟不同的载重情况,确保车辆在额定载质量下能够安全、稳定地运行。载重测试包括静态载重测试和动态载重测试,全面检验车辆的性能。

对车辆的刹车系统、悬挂系统等关键部件进行重点测试,保证在额定载质量下这些部件的性能符合要求。刹车系统测试包括制动距离、制动稳定性等指标的测试。

在载重测试过程中,记录各项数据,对车辆的性能进行评估和分析,及时发现并解决可能存在的问题,确保额定载质量达标。记录的数据包括车速、油耗、悬挂行程等,通过数据分析评估车辆的性能。

对载重测试的环境进行模拟,包括不同的路况、气候条件等,确保车辆在各种情况下都能正常运行。在不同的道路上进行载重测试,如高速公路、山区道路等。

对载重测试的结果进行总结和反馈,对车辆的设计和生产进行改进。根据测试结果,对车辆的结构、部件进行优化,提高车辆的额定载质量。

在车辆交付前,进行最终的载重测试,确保每一辆车都能满足额定载质量的要求。对测试不合格的车辆进行返工处理,直到额定载质量符合标准。

提供载重证明

提供车辆的载重设计计算书,详细说明车辆的额定载质量是如何确定的,以及采取了哪些措施来保证达到≥1500kg的要求。设计计算书包括车辆的结构分析、力学计算等内容。

提供载重测试报告,包括测试的方法、过程和结果,作为车辆额定载质量符合标准的有力证据。载重测试报告由专业的测试机构出具,具有权威性。

提供权威机构出具的鉴定证书,明确车辆的额定载质量,确保该参数的可信度。权威机构具有专业的检测设备和资质,鉴定结果具有法律效力。

提供车辆的使用说明书,明确标注车辆的额定载质量和使用注意事项。使用说明书详细介绍了车辆的性能、操作方法等内容。

提供车辆的保险单,证明车辆在额定载质量下能够正常运行。保险单是车辆正常运行的重要保障。

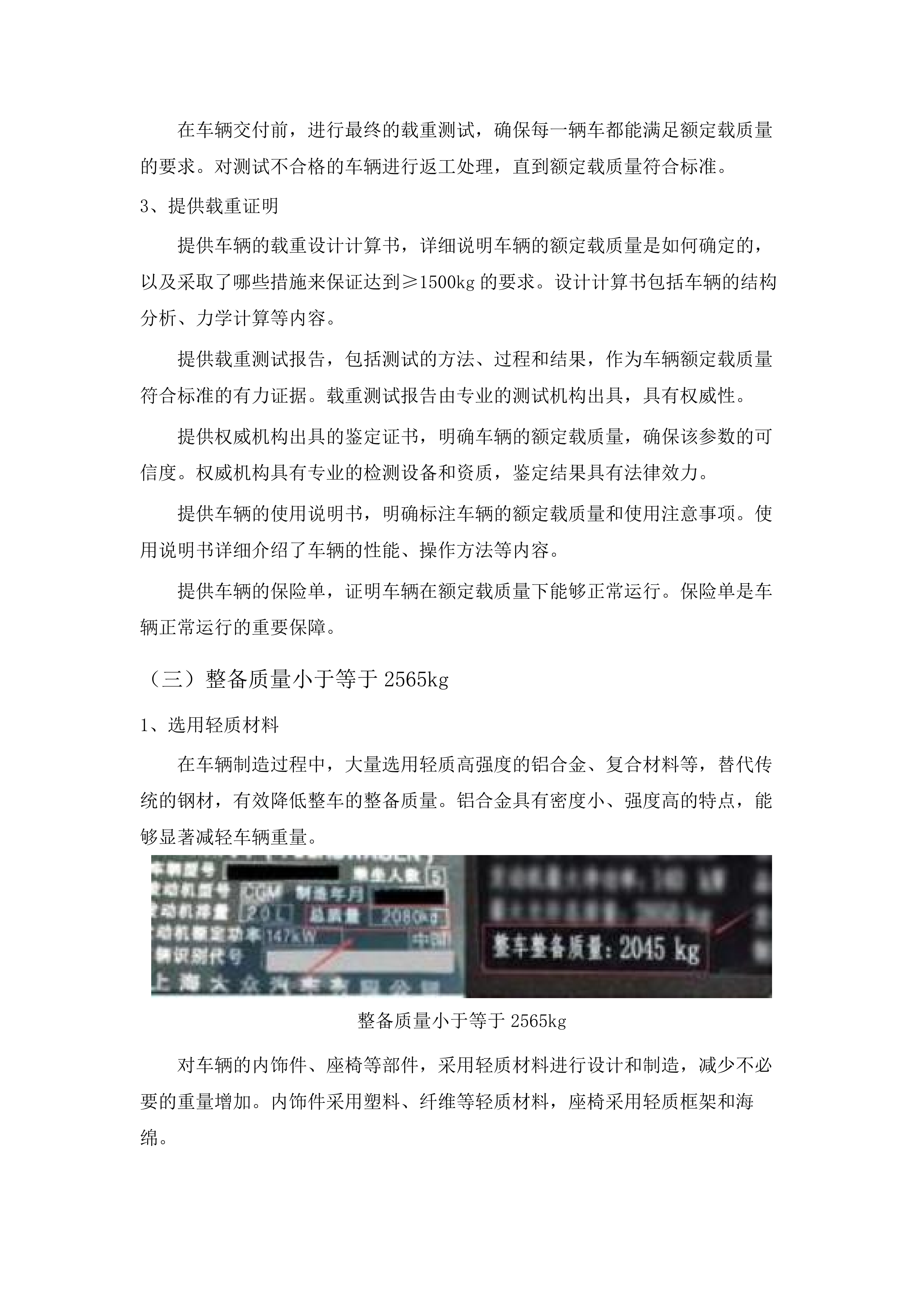

整备质量小于等于2565kg

选用轻质材料

在车辆制造过程中,大量选用轻质高强度的铝合金、复合材料等,替代传统的钢材,有效降低整车的整备质量。铝合金具有密度小、强度高的特点,能够显著减轻车辆重量。

整备质量小于等于2565kg

对车辆的内饰件、座椅等部件,采用轻质材料进行设计和制造,减少不必要的重量增加。内饰件采用塑料、纤维等轻质材料,座椅采用轻质框架和海绵。

优化车辆的电气系统,选用小型化、轻量化的电气设备,降低整备质量。电气设备采用集成化设计,减少了布线和体积。

部件名称

原用材料

选用材料

减重效果

车架

钢材

铝合金

显著减轻

车身

钢材

复合材料

有效降低

内饰件

传统材料

轻质材料

减少重量

电气设备

大型化设备

小型化、轻量化设备

降低整备质量

对车辆的悬挂系统进行优化,选用轻质的悬挂部件,降低整备质量。悬挂系统采用铝合金材质的摆臂,减轻了重量。

对车辆的轮胎进行优化,选用轻质的轮胎,降低整备质量。轮胎采用新型材料和设计,减轻了重量。

对车辆的油箱进行优化,选用轻质的油箱材料,降低整备质量。油箱采用塑料材质,减轻了重量。

精细制造工艺

采用先进的制造工艺,如激光切割、冲压成型等,提高零部件的加工精度,减少材料的浪费和重量增加。激光切割能够精确切割材料,减少废料产生。

对车辆的焊接工艺进行优化,减少焊缝的重量,同时保证焊接质量。采用先进的焊接技术,如气体保护焊,减少焊缝的厚度。

在车辆装配过程中,严格控制零部件的安装位置和方式,避免因安装不当导致整备质量增加。制定严格的装配工艺标准,确保零部件安装准确无误。

工艺名称

原工艺

优化后工艺

效果

零部件加工

传统加工工艺

激光切割、冲压成型等

提高加工精度,减少材料浪费

焊接工艺

普通焊接工艺

气体保护焊等先进工艺

减少焊缝重量,保证焊接质量

装配工艺

无严格标准

制定严格装配工艺标准

避免安装不当导致整备质量增加

对车辆的涂装工艺进行优化,减少涂料的使用量,降低整备质量。采用新型涂料和涂装技术,减少涂料的厚度。

对车辆的总装工艺进行优化,合理安排装配顺序,提高装配效率,降低整备质量。优化总装生产线,减少车辆在装配过程中的停留时间。

对车辆的调试工艺进行优化,提高调试效率,减少调试过程中的重量增加。采用先进的调试设备和方法,快速准确地完成调试工作。

质量检测控制

建立整备质量检测制度,在车辆生产的各个环节对整备质量进行实时监测和控制。从原材料进厂到整车出厂,每个环节都进行整备质量检测。

对每一辆车进行整备质量称重,将结果与设计要求进行对比,如发现超差及时进行调整。使用高精度的称重设备对车辆进行称重,误差控制在极小范围内。

提供整备质量的检测报告和相关记录,作为整备质量符合≤2565kg要求的证明。检测报告包括每个环节的整备质量检测数据,相关记录包括生产过程中的各项数据。

对整备质量检测数据进行分析和统计,找出影响整备质量的因素,并采取针对性的措施进行改进。通过数据分析,优化生产工艺,降低整备质量的波动。

定期对质量检测制度进行评估和改进,确保其有效性和可靠性。邀请专业机构对质量检测制度进行审核,提出改进建议。

在车辆交付前,进行最终的整备质量检测,确保每一辆车都符合要求。对检测不合格的车辆进行返工处理,直到整备质量符合标准。

轴距大于等于3360mm

合理设计轴距

在车辆设计阶段,充分考虑车辆的使用需求和性能要求,合理确定轴距尺寸,确保轴距≥3360mm。根据载货汽车的载货量、行驶路况等因素,确定合适的轴距。

通过优化车辆的底盘布局和悬挂系统,使轴距的设计更加科学合理,提高车辆的行驶稳定性。优化底盘布局,合理分配车辆重量,提高悬挂系统的性能。

结合车辆的动力系统和传动系统,对轴距进行调整和优化,以实现最佳的性能匹配。根据动力系统和传动系统的特点,调整轴距,提高车辆的动力传输效率。

设计因素

考虑要点

作用

使用需求

载货量、行驶路况等

确定合适的轴距

底盘布局

合理分配车辆重量

提高行驶稳定性

悬挂系统

优化性能

提高行驶稳定性

动力系统

匹配动力传输效率

实现最佳性能匹配

传动系统

匹配动力传输效率

实现最佳性能匹配

对车辆的转向系统进行优化,确保在轴距增加的情况下,车辆的转向性能不受影响。采用先进的转向技术,提高转向的灵活性和准确性。

对车辆的制动系统进行优化,确保在轴距增加的情况下,车辆的制动性能不受影响。加强制动系统的强度和性能,提高制动的安全性。

对车辆的车身结构进行优化,确保在轴距增加的情况下,车辆的强度和安全性不受影响。采用高强度钢材和合理的结构设计,提高车身的强度和刚度。

严格尺寸控制

在车辆制造过程中,采用高精度的加工设备和测量工具,严格控制轴距的尺寸精度。使用数控机床对零部件进行加工,保证尺寸精度。

对轴距的关键部位进行重点加工和检测,确保尺寸偏差在允许范围内。对车架、车桥等关键部位进行精确加工和检测。

在车辆装配过程中,对轴距进行精确测量和调整,保证每一辆车的轴距都能满足≥3360mm的要求。使用专业的测量仪器对轴距进行测量,误差控制在极小范围内。

对生产过程中的尺寸数据进行记录和分析,及时发现并解决可能存在的尺寸偏差问题。通过数据分析,找出影响轴距尺寸的因素,并采取针对性的措施进行改进。

加强对加工设备和测量工具的维护和管理,确保其精度和可靠性。定期对设备和工具进行校准和维护,保证其正常运行。

对操作人员进行培训和考核,提高其操作技能和质量意识。要求操作人员严格按照工艺要求进行操作,确保轴距尺寸符合标准。

提供尺寸证明

提供车辆的设计图纸和技术文件,明确标注轴距的设计尺寸和公差要求。设计图纸详细标注了轴距的尺寸和公差范围,技术文件对轴距的设计要求进行了详细说明。

提供车辆生产过程中的轴距测量记录和检验报告,作为轴距符合标准的有力证据。测量记录包括每个环节的轴距测量数据,检验报告由专业的检验机构出具。

提供权威检测机构出具的检测报告,证明车辆的轴距≥3360mm,确保该参数的准确性和可靠性。权威检测机构具有专业的检测设备和资质,检测结果具有权威性。

提供车辆的使用说明书,明确标注车辆的轴距尺寸和使用注意事项。使用说明书详细介绍了车辆的性能、操作方法等内容。

提供车辆的质量保证文件,证明车辆的轴距符合标准。质量保证文件由制造商出具,具有法律效力。

货箱结构参数

货箱尺寸大于等于3120x2100x400mm

长度设计标准

1)货箱长度严格符合大于等于3120mm的标准,这一设计能充分满足载货需求,可轻松容纳较长货物,适应公路养护设备及材料的运输。在设计环节,运用先进的设计软件进行精确计算,并经过多次实际测试,确保长度尺寸的准确性。

货箱

2)该长度设计有利于合理布局货物,通过科学规划货物的放置方式,能显著提高空间利用率。同时,与车辆其他部分的结构进行了精密匹配,保证了整车的协调性和稳定性,使车辆在行驶过程中更加平稳安全。

3)货箱长度的设计充分考虑了公路养护工作的实际需求,对于一些较长的养护工具和材料,能够方便地装载和运输,提高了工作效率。而且,这种长度设计在不同路况下都能保持良好的行驶性能,为公路养护工作提供了有力保障。

4)在生产过程中,采用高精度的加工设备和工艺,严格控制货箱长度的公差范围,确保每一个货箱的长度都能达到设计标准。同时,建立了完善的质量检测体系,对每一个货箱进行严格的检验,保证了产品质量的可靠性。

项目

设计标准

实际效果

货箱长度

≥3120mm

满足载货需求,提高空间利用率,保证整车协调性和稳定性

宽度设计考量

1)货箱宽度达到大于等于2100mm的要求,为货物装载提供了充足的横向空间,可放置更宽的货物,满足不同类型公路养护材料的运输需求。在制造过程中,使用高精度的测量工具和先进的加工工艺,严格控制宽度公差,确保宽度尺寸的一致性。

2)较宽的货箱可以适应多种货物的摆放方式,提高了货物的装载灵活性。同时,合理的宽度设计有助于提高货物的装卸效率,减少装卸时间,提高工作效率。

3)货箱宽度的设计还考虑了车辆的行驶稳定性,通过增加货箱宽度,降低了车辆的重心,提高了车辆在行驶过程中的抗侧倾能力。而且,较宽的货箱在与车辆其他部件的配合上更加协调,进一步提升了整车的性能。

4)在材料选择上,选用高强度、轻量化的材料,在保证货箱宽度的同时,减轻了货箱的重量,提高了车辆的燃油经济性。同时,对货箱的表面进行特殊处理,提高了货箱的耐腐蚀性和耐磨性,延长了货箱的使用寿命。

项目

设计要求

实际优势

货箱宽度

≥2100mm

提供充足横向空间,适应不同货物,提高装卸效率,提升行驶稳定性

高度设计优势

1)货箱高度大于等于400mm,能增加货物的装载量,提升运输效率。这一高度设计便于货物的堆叠和固定,可通过合理的堆叠方式,充分利用货箱的空间,保证货物运输过程中的稳定性。

2)在设计高度时,充分考虑了车辆的重心和行驶安全性,确保货箱高度的增加不会影响车辆的操控性能。同时,该高度尺寸与货箱的长度和宽度相适配,形成了合理的空间结构,使货物的装载更加科学合理。

3)货箱高度的设计还考虑了公路养护工作的实际操作需求,方便工作人员进行货物的装卸和整理。而且,较高的货箱在一定程度上可以保护货物,减少货物在运输过程中受到的外界干扰。

4)为了保证货箱高度的质量和稳定性,在生产过程中采用了加强筋等结构设计,提高了货箱的强度和刚性。同时,对货箱的内部进行了优化处理,使其更加平整光滑,便于货物的放置和移动。

整车长度小于等于6000mm

长度限制意义

1)整车长度小于等于6000mm,严格符合相关法规要求,这使得车辆在道路上行驶时具有更高的合法性和合规性。较短的整车长度使车辆具有更好的机动性和灵活性,便于在狭窄的公路养护施工现场进行转弯和掉头操作。

整车长度小于等于6000mm

2)有利于车辆在狭窄道路和场地的通行,能够轻松应对各种复杂路况,提高了运输的适应性。在设计时,运用先进的设计理念和方法,对车辆的各个部件进行精确布局,严格控制整车长度,确保不超过规定尺寸。

3)整车长度的限制有助于提高车辆的安全性,在行驶过程中,较短的车身更容易控制,减少了发生事故的风险。而且,这种设计在停车和掉头时更加方便,提高了工作效率。

4)考虑到公路养护工作的特殊性,车辆需要频繁在不同路段进行作业,较短的整车长度能够更好地适应这种工作模式,快速到达作业地点,为公路养护工作提供了便利。

设计优化措施

1)通过优化车辆的布局和结构,在满足载货需求的前提下,尽量缩短整车长度。采用先进的设计理念和技术,对车辆的发动机、变速箱、悬挂系统等各个部件进行合理布置,减少不必要的空间浪费。

2)在保证车辆性能的基础上,对车辆的外形进行了流线型设计,降低了空气阻力,提高了燃油经济性。同时,运用轻量化材料,减轻了车辆的自重,进一步缩短了整车长度。

3)经过多次模拟和测试,不断调整设计方案,以达到最佳的长度效果。在模拟过程中,考虑了各种实际工况,对车辆的性能进行了全面评估,确保设计方案的可行性和可靠性。

4)在生产过程中,与供应商密切合作,选用尺寸更小、性能更优的零部件,进一步优化车辆的结构。同时,加强对生产过程的管理和监督,确保每一个环节都能按照设计要求进行制造。

优化措施

具体内容

实施效果

布局优化

合理布置部件,减少空间浪费

缩短整车长度,提高空间利用率

外形设计

采用流线型设计,降低空气阻力

提高燃油经济性

材料选用

运用轻量化材料,减轻车辆自重

缩短整车长度

长度控制保障

1)在生产过程中,严格按照设计要求进行制造,建立了完善的生产管理体系,对每一个生产环节进行严格监控,确保整车长度符合标准。使用高精度的测量工具和设备,对整车长度进行实时监测和控制,及时发现和纠正偏差。

2)建立严格的质量检测体系,对每一辆车的长度进行多道工序的检验,不合格的车辆坚决不允许出厂。加强对生产环节的管理和监督,确保每一个步骤都符合长度控制的要求,保证了产品质量的稳定性。

3)对生产员工进行专业培训,提高他们的质量意识和操作技能,确保他们能够严格按照生产工艺进行操作。同时,建立了质量追溯体系,对每一辆车的生产过程进行详细记录,以便在出现问题时能够及时追溯和解决。

4)定期对生产设备进行维护和保养,确保设备的精度和稳定性,为整车长度的控制提供了有力保障。并且,不断引进先进的生产技术和设备,提高生产效率和产品质量。

整车宽度大于等于2200mm

宽度设计目的

1)整车宽度大于等于2200mm,为车辆提供了更宽敞的内部空间,显著提高了驾乘的舒适性。较宽的车身可以增加货箱的宽度,从而提高载货能力,满足公路养护设备和材料的运输需求。

2)在设计时,充分考虑了人体工程学原理,对车内空间进行了合理规划,使驾驶员和乘客在车内能够更加舒适地操作和休息。合适的宽度设计有助于提高车辆的稳定性和行驶安全性,减少车辆在行驶过程中的晃动和侧倾。

3)较宽的车身为车辆的改装和升级提供了更多的空间,方便根据不同的公路养护需求进行个性化配置。而且,这种设计使车辆在外观上更加大气稳重,提升了车辆的整体形象。

4)在车辆的安全性设计方面,较宽的车身可以安装更强大的安全系统,如防撞梁、安全气囊等,进一步提高了车辆的安全性能。同时,合理的宽度设计还能降低车辆的重心,提高车辆在高速行驶时的稳定性。

宽度优势体现

1)更宽的车身可以安装更大尺寸的轮胎和悬挂系统,提升了车辆的通过性和操控性。在行驶过程中,较宽的车身能提供更好的抗侧倾能力,减少侧翻的风险,使车辆在弯道和不平路面上行驶更加稳定。

2)宽敞的内部空间便于乘客进出和货物的装卸,提高了工作效率。对于公路养护工作来说,能够快速地装卸设备和材料,节省了时间和人力成本。

3)车辆的外观更加大气稳重,提升了车辆的整体形象,增强了车辆在公路养护作业中的辨识度。而且,这种宽体设计在视觉上给人一种更加安全可靠的感觉,提高了用户的满意度。

4)较宽的车身还能为车辆提供更好的隔音和隔热效果,营造一个更加舒适的驾乘环境。同时,在恶劣天气条件下,宽体车身能够更好地抵御风雨的侵袭,保护车内人员和货物的安全。

宽度质量保证

1)在制造过程中,采用优质的材料和先进的工艺,确保车身宽度符合设计要求。使用高精度的模具和设备,保证车身宽度的一致性和准确性。在生产过程中,对每一个车身部件进行严格的质量检测,确保其尺寸和质量符合标准。

2)建立严格的质量检测流程,对车身宽度进行多次检验,包括原材料检验、半成品检验和成品检验,确保每一辆车的宽度都能达到设计要求。加强对生产过程的管理和监督,及时发现和解决宽度方面的问题,保证了产品质量的可靠性。

3)与优质的供应商合作,选用质量可靠的钢材和其他材料,从源头上保证了车身的质量。同时,对生产设备进行定期维护和更新,确保设备的精度和稳定性,为车身宽度的控制提供了有力保障。

4)在生产过程中,不断优化

2025年采购公路养护机械设备项目(三次).docx