高速铁路台风地区特殊结构声屏障科研服务投标方案

目 录

第一章 工程项目概况

4

第

二

章

服务

范围及内容

8

第

三

章

服务

依据及工作目标

21

第

一

节

质量目标响应

24

第二节

安全目标

27

第

四

章

服务

机构设置、岗位职责、人员进退场计划

31

第一节

岗位职责划分

38

一、项目经理岗位责任

38

二、技术负责人职责界定

40

三、结构工程师工作内容

40

四、试验工程师岗位任务

43

五、数据分析师工作职责

44

六、安全员岗位责任范围

46

第五章

服务

工作程序、方法和制度

52

第一节

工作程序

52

一、科研服务阶段划分

52

二、阶段衔接管理

53

第二节

工作方法

56

一、风荷载研究方法

56

二、结构仿真计算

59

第三节

工作管理制度

63

一、项目管控体系

63

二、会议沟通机制

64

三

、风险预警管理

66

第六章

质量、进度、安全措施

69

第一节

质量控制措施

69

第二节

进度控制措施

71

第

七

章

服务

组织协调内容及措施

77

第一节

组织协调机制

77

第二节

内部协作分工

81

第三节

应急协调预案

84

第四节

协调问题处理流程

88

第

八

章

服务

工作重点、难点分析

90

第一节

重点分析

90

一、台风强季风结构影响研究

90

二、列车风荷载特性研究

91

三、结构计算及设计优化

93

四、规范符合性研究

95

第二节

难点分析

98

一、台风地区风荷载模拟

98

二、列车风荷载数据验证

99

第三节

质量控制措施

102

第九章

现代信息技术应用和合理化建议

105

第一节

现代信息技术应用

105

一、BIM技术结构建模分析

105

二、CFD数值风荷载模拟

106

三、项目数据管理平台建设

108

四、无人机巡检系统应用

110

五、物联网结构监测系统

111

第二节

合理化建议

114

一、风压释放装置设计

114

二、模块化预制施工技术

114

三、AI风荷载预测模型

116

第一章 工程项目概况

项目概况

项目地点

xx

市、潮州市

2、项目规模

新建

xx

至

xx

高速铁路线路自在建福厦高铁

xx

站引出,沿既有铁路通道向西南至既有

xx

站并站,跨漳江湾至

xx

县岛内大产村设站,跨

xx

湾后新设

xx

南站、

xx

南站,接入在建汕汕高铁

xx

站。全线长176.007公里,桥隧比88.31%,共设

xx

、

xx

、

xx

县、

xx

南、

xx

南、

xx

东站(预留)、

xx

等7座车站,其中

xx

、

xx

、

xx

为既有车站。项目全线总投资(可研投资估算)4007000万元。

广东段里程范围为DK125+186~DK174+200,包含

xx

南站(含)至

xx

站(不含)段,全长48.830公里,设桥梁3座43878.547延米、隧道2座2924延米,桥隧比94.20%。新建

xx

南站、

xx

东站(预留)。

xx

地区引入在建汕汕高铁

xx

站,与汕汕高铁贯通。广东段批复概算1341545万元,建设工期4.5年。

3、主要技术标准

铁路等级:高速铁路。设计速度:350公里/小时。正线数目:双线。正线间距:5.0米。最小曲线半径:一般7000米,困难5500米。最大坡度:一般20‰,困难25‰。到发线有效长度:650米。列车运行控制方式:自动控制。调度指挥方式:调度集中。最小行车间隔:3分钟。

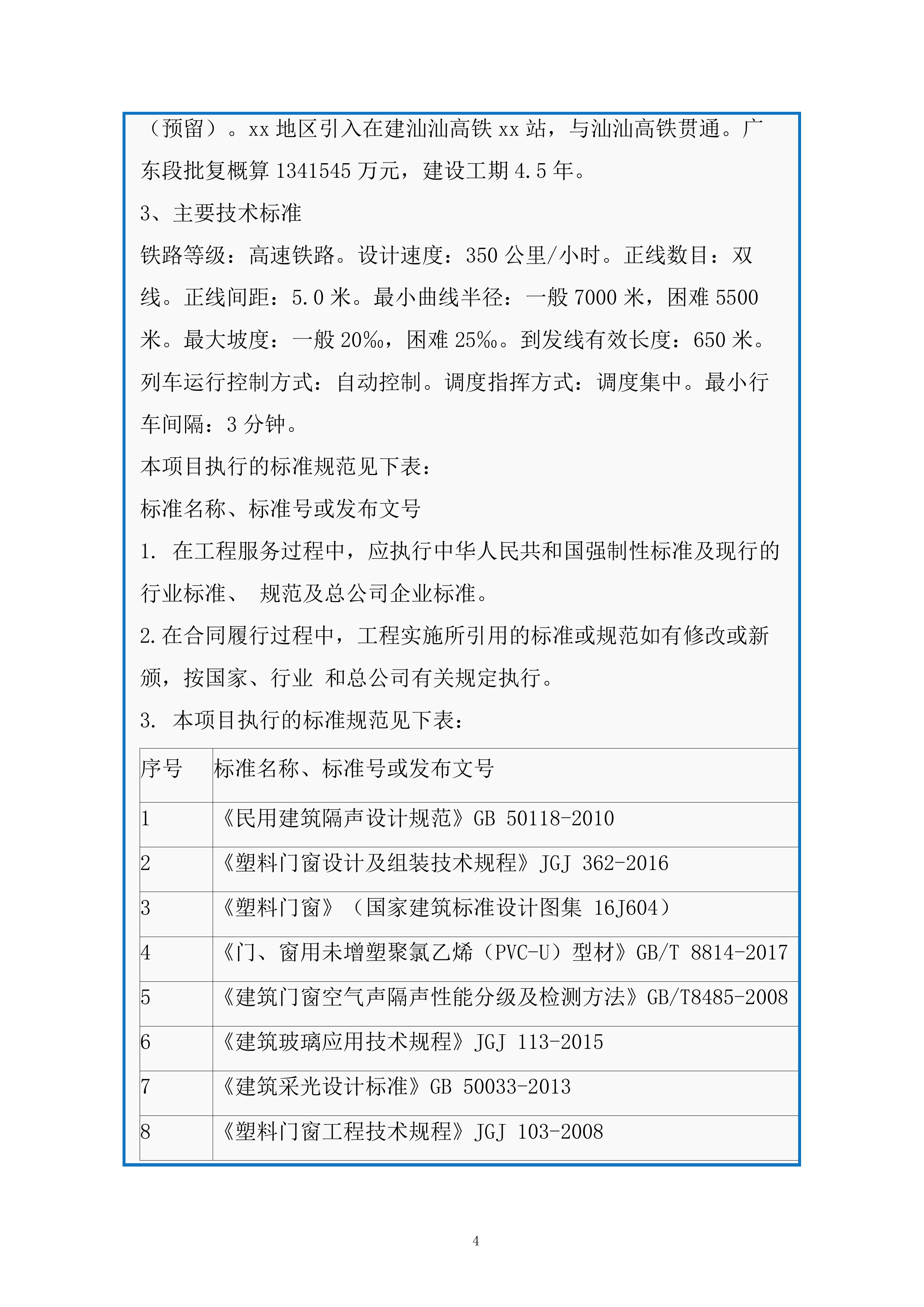

本项目执行的标准规范见下表:

标准名称、标准号或发布文号

1. 在工程服务过程中,应执行中华人民共和国强制性标准及现行的行业标准、 规范及总公司企业标准。

2

.在合同履行过程中,工程实施所引用的标准或规范如有修改或新颁,按国家、行业 和总公司有关规定执行。

3.

本项目执行的标准规范见下表:

序号

标准名称、标准号或发布文号

1

《民用建筑隔声设计规范》GB 50118-2010

2

《塑料门窗设计及组装技术规程》JGJ 362-2016

3

《塑料门窗》(国家建筑标准设计图集 16J604)

4

《门、窗用未增塑聚氯乙烯(PVC-U)型材》GB/T 8814-2017

5

《建筑门窗空气声隔声性能分级及检测方法》GB/T8485-2008

6

《建筑玻璃应用技术规程》JGJ 113-2015

7

《建筑采光设计标准》GB 50033-2013

8

《塑料门窗工程技术规程》JGJ 103-2008

9

《建筑装饰装修工程质量验收标准》GB 50210-2018

10

《建筑门窗用密封胶条》JG/T 187-2006

11

《钢结构设计标准》(GB50017-2017)

12

《建筑结构荷载规范》(GB50009-2012)

13

《热轧 H 型钢和剖分 T 型钢》(GB/T 11263-2017)

14

《碳素结构钢》(GB/T700-2006)

15

《低合金高强度结构钢》(GB/T1591-2018)

16

《建筑结构用钢板》(GB/T19879-2015)

17

《钢结构焊接规范》(GB50661-2011)

18

《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第 1 部分:未涂覆过的钢材表面和全 面清除原有涂层后的钢材表面的锈蚀等级和处理等级》(GB 8923.1-2011)

19

《金属覆盖层 钢铁制件热浸镀锌层 技术要求及试验方法》(GB/T13912-2020)

20

《紧固件机械性能 螺栓、螺钉和螺柱》(GB3098.1-2010)

21

《钢结构用高强度大六角螺母》(GB/T1229-2006)

22

《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》(GB/T 1231-2006)

23

《六角薄螺母》GB /T 6172.1-2016

24

《钢结构用高强度垫圈》(GB/T1230-2006)

25

《混凝土结构设计标准(2024 年版)》GB/T50010-2010

26

《声屏障用橡胶件》(GB/T30649-2014)

27

《铁路声屏障工程施工质量验收标准》(TB 10428-2024)

28

《混凝土结构耐久性设计规范》(GB/T50476-2019)

29

《声屏障结构技术标准》(GB-T 51335-2018)

30

《铁路声屏障声学构件》TB/T3122-2019 及其第 1 号修改单

31

《建筑桩基技术规范》 (JCJ94-2008)

32

《建筑边坡工程技术规范》 (GB50330-2013)

33

《铁路路基设计规范》 (TB10001-2016)

34

《铁路防雷及接地工程技术规范》 (TB10180-2016)

35

《高速铁路声屏障维护管理办法》 (C/6W277-2015)

36

《铁路工程建设通用参考图时速 250 公里、350 公里高速铁路路基插板式声屏障安装图》(通环(2018)8325)

37

《铁路工程建设通用参考图时速 250 公里、350 公里高速铁路桥梁插板式声屏障安装图》(通环(2018)8323)

38

《铁路声屏障工程设计规范》(TB10505-2019)

39

《热轧 H 型钢和部分 T 型钢》(GB/T11263-2017)

40

《铁道客车转向架用防松止退螺母暂行技术条件》 (TJ/CL412-2014)

41

《非合金钢及细晶粒钢焊条》(GB/T5117-2012)

42

《热强钢焊条》(GB/T5118-2012)

43

《非合金钢及细晶粒钢药芯焊丝》(GB/T10045-2018)

44

《热强钢药芯焊丝》(GB/T17493-2018)

46

《铁路混凝土结构耐久性设计规范》(TB 10005-2010)

47

《钢筋混凝土用钢 第 1 部分 热轧光圆钢筋》 (GB1499.1-2024)

48

《钢筋混凝土用钢 第 2 部分 热轧带肋钢筋》 (GB1499.2-2024)

53

《建筑基桩检测技术规范》(JGJ106-2014)

54

《钢结构工程施工质量验收规范》 (GB50205-2020)

第

二

章

服务

范围及内容

主要工作内容

(1)环境风荷载研究(台风和强季风)

收集得到xx地区极端风速达到58m/s,根据前期设计方案进行风洞试验分析,确定台风和强季风对声屏障的结构影响。

(2)列车风荷载研究(脉动风荷载和等效静荷载)

根据现有设计方案通过数值模拟、弹射试验和现场实测3种方法分别测量列车风荷载极值和脉动力值大小,判定脉动力的变化规律等。

(3)结构计算及设计优化研究

对声屏障结构进行全面检算,包括结构强度、变形和疲劳等。并供完整的计算书。在此基础上提出合理的结构优化建。

环境风荷载研究

一、

xx

地区极端风速数据分析

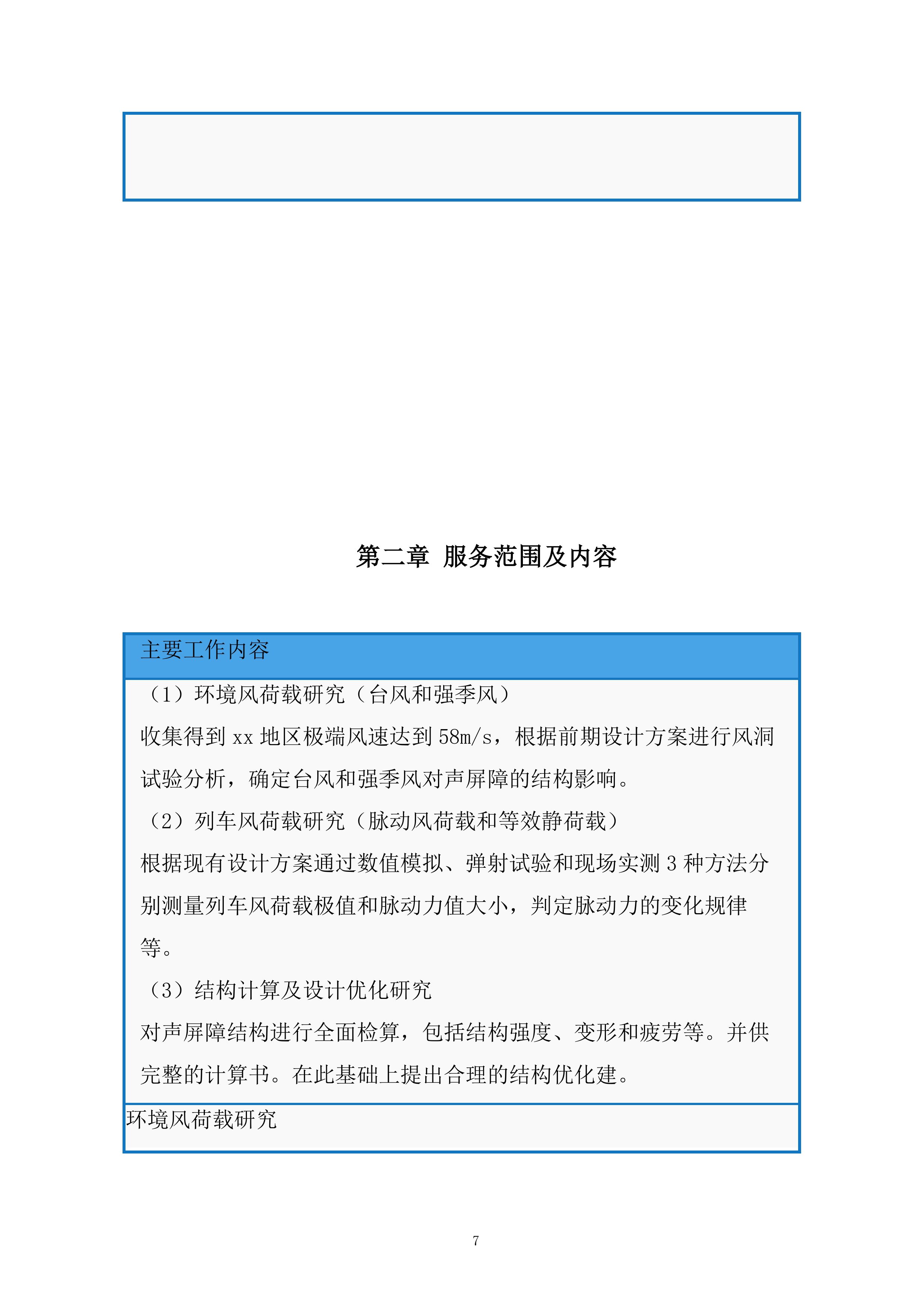

为确保本项目声屏障结构在台风多发环境下的安全性与稳定性,将系统开展

xx

地区极端风速数据的收集、整理与深度分析工作。该地区极端风速已达58m/s,此数据将作为环境风荷载研究的核心参数,为后续风洞试验及结构设计优化提供关键依据。通过对历史气象数据的系统梳理,结合地形地貌特征及季风活动规律,明确该区域风速时空分布特性,为声屏障结构承受的风荷载类型及作用机制分析奠定基础。

1)数据收集阶段将联合当地气象部门及相关科研机构,获取近30年

xx

地区台风及强季风期间的逐时风速、风向数据,重点筛选极端天气事件下的风速极值及持续时间,建立包含风速、风压、湍流强度等参数的原始数据库,确保数据的完整性与准确性。

2)数据分析过程中,将采用统计学方法对原始数据进行处理,计算不同重现期下的设计基准风速,结合《建筑结构荷载规范》(GB50009-2012)及《声屏障结构技术标准》(GB/T51335-2018)的要求,确定适用于本项目的风荷载计算模型,明确台风与强季风作用下的风荷载组合形式。

3)结合前期设计方案,将分析结果应用于风洞试验方案制定,通过模拟不同风速、风向角下声屏障的受力状态,验证结构在极端风荷载作用下的强度、刚度及稳定性,为环境风荷载对声屏障结构的具体影响提供量化依据,最终形成完整的环境风荷载研究报告,支撑后续结构计算与设计优化工作。

风速时空分布特性

风荷载计算模型

二、声屏障结构风洞试验设计

声屏障结构风洞试验设计将围绕

xx

地区极端风速条件下的环境风荷载影响展开,严格依据项目背景中明确的58m/s极端风速参数,结合前期设计方案开展系统性试验研究。试验过程将全面遵循《声屏障结构技术标准》(GB/T51335-2018)和《铁路声屏障工程设计规范》(TB10505-2019)等国家及行业标准,确保试验方法与数据采集符合铁路工程建设的专业要求,为后续结构安全评估提供科学依据。

1)风洞试验模型设计阶段,将按照广东段声屏障实际结构比例进行缩尺建模,精确还原桥梁、隧道区域声屏障的安装形式与连接节点,重点模拟

xx

南站至

xx

站区间48.830公里线路中不同桥隧结构段的声屏障受力特征,保证模型与原型在气动特性上的相似性。

2)环境风荷载测试环节,将模拟台风及强季风作用下的气流场分布,通过多点同步测量系统采集声屏障表面风压系数、体型系数及颤振导数等关键参数,分析不同风向角(0°-180°)和风速等级(0-58m/s)对结构的动态影响,确定最不利荷载组合工况。

3)试验数据处理与报告编制阶段,将采用专业流体力学分析软件对原始数据进行降噪、滤波及频谱分析,结合《建筑结构荷载规范》(GB50009-2012)进行荷载效应组合计算,最终形成包含试验方案、原始数据、分析结论及设计建议的完整环境风荷载研究报告,确保成果满足国家、行业及铁路总公司相关标准要求,为声屏障结构优化设计提供可靠技术支撑。

流体力学分析软件界面

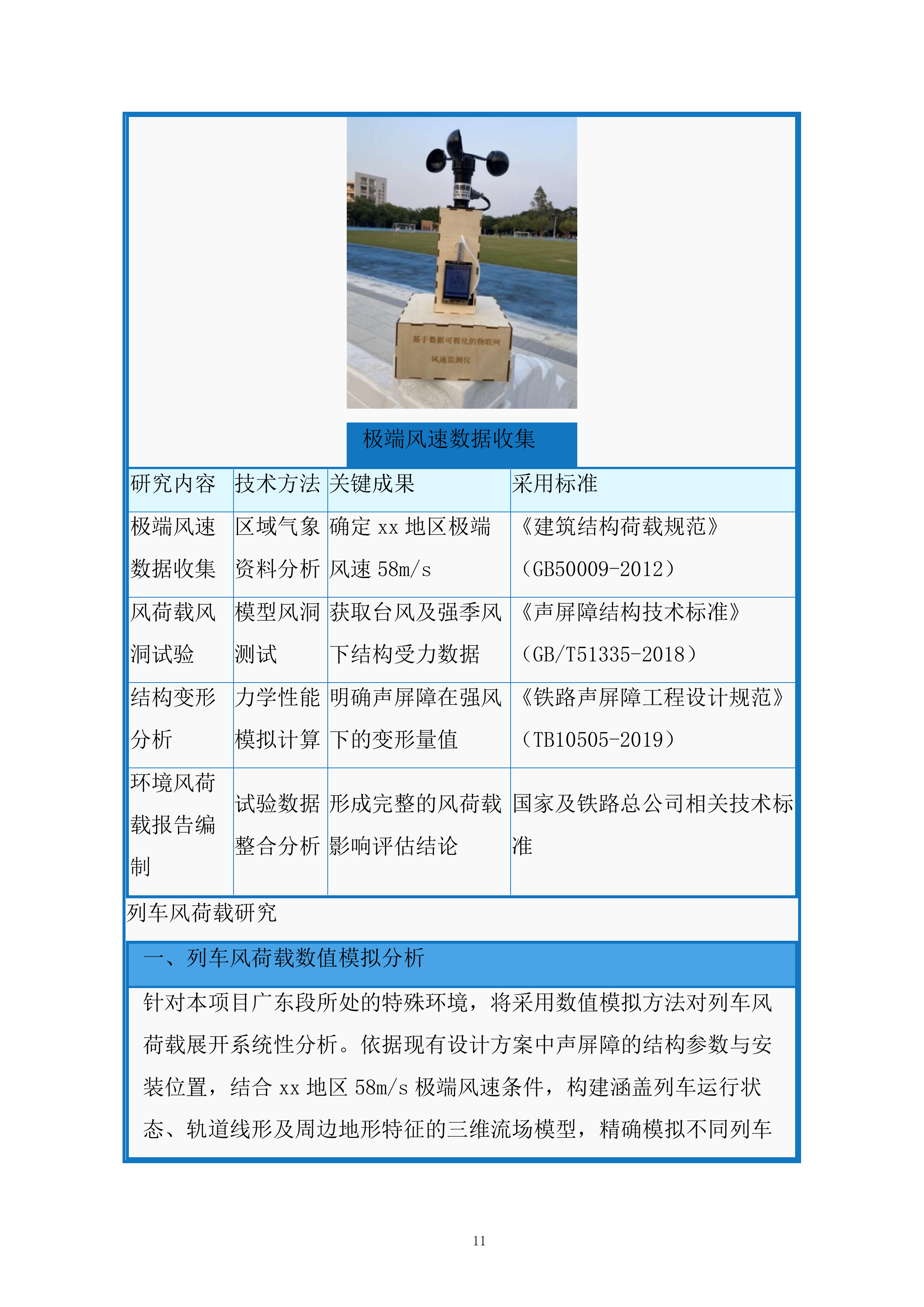

三、台风强季风影响评估报告

xx

地区极端风速达58m/s的环境条件下,已完成该区域极端风速数据的系统性收集与分析工作。结合前期设计方案,开展风洞试验以深入研究台风及强季风对声屏障结构的影响,精确确定结构受力、变形等关键参数。基于研究成果形成的环境风荷载研究报告,详细阐述了台风和强季风对声屏障结构的具体影响,为后续设计优化提供科学依据,且报告编制严格遵循《声屏障结构技术标准》(GB/T51335-2018)、《铁路声屏障工程设计规范》(TB10505-2019)等国家及行业标准。

极端风速数据收集

研究内容

技术方法

关键成果

采用标准

极端风速数据收集

区域气象资料分析

确定

xx

地区极端风速58m/s

《建筑结构荷载规范》(GB50009-2012)

风荷载风洞试验

模型风洞测试

获取台风及强季风下结构受力数据

《声屏障结构技术标准》(GB/T51335-2018)

结构变形分析

力学性能模拟计算

明确声屏障在强风下的变形量值

《铁路声屏障工程设计规范》(TB10505-2019)

环境风荷载报告编制

试验数据整合分析

形成完整的风荷载影响评估结论

国家及铁路总公司相关技术标准

列车风荷载研究

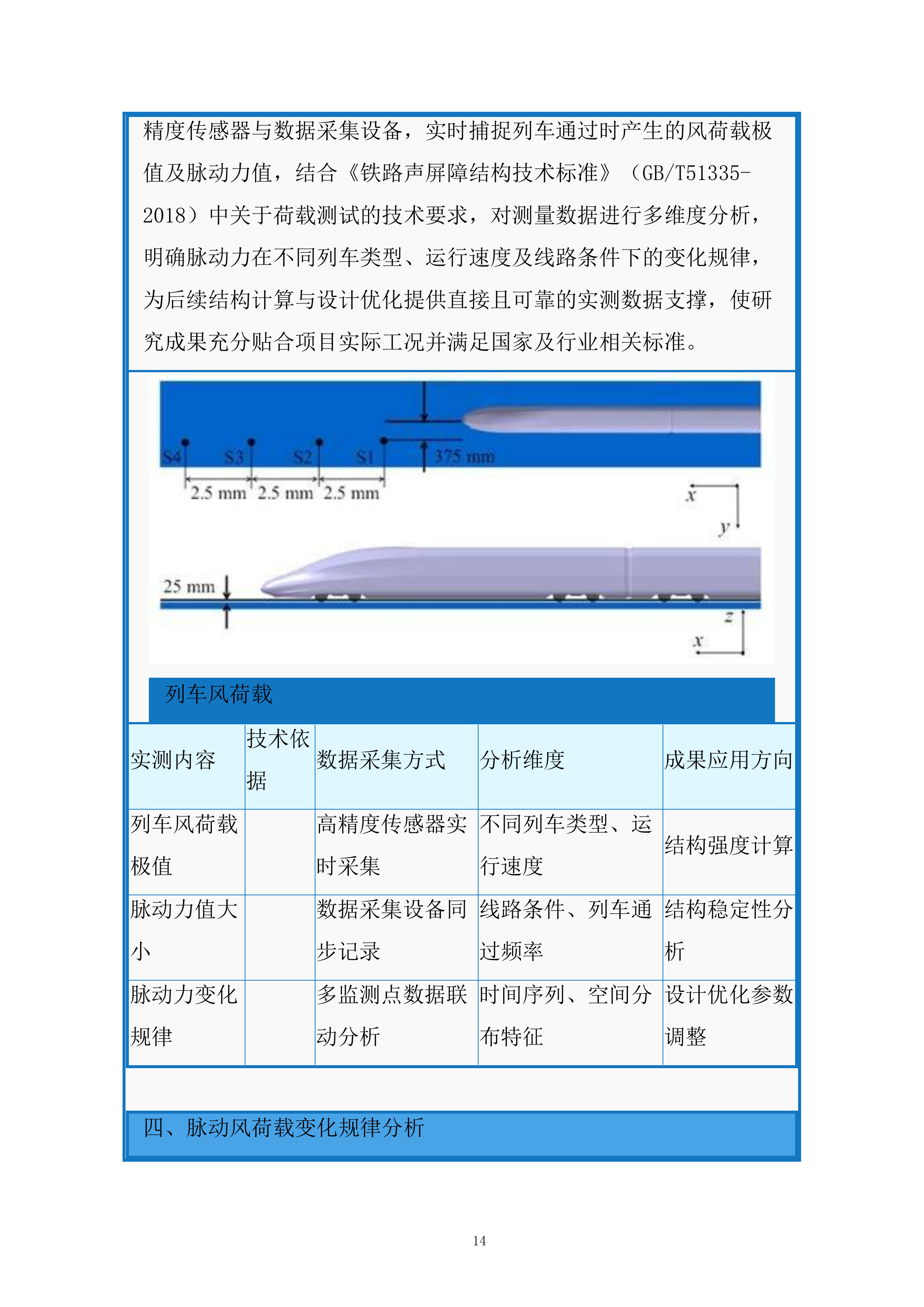

一、列车风荷载数值模拟分析

针对本项目广东段所处的特殊环境,将采用数值模拟方法对列车风荷载展开系统性分析。依据现有设计方案中声屏障的结构参数与安装位置,结合

xx

地区58m/s极端风速条件,构建涵盖列车运行状态、轨道线形及周边地形特征的三维流场模型,精确模拟不同列车速度、会车工况及自然风干扰下的风场分布情况,重点测量列车风荷载在声屏障表面产生的极值压力、脉动力值及作用范围。

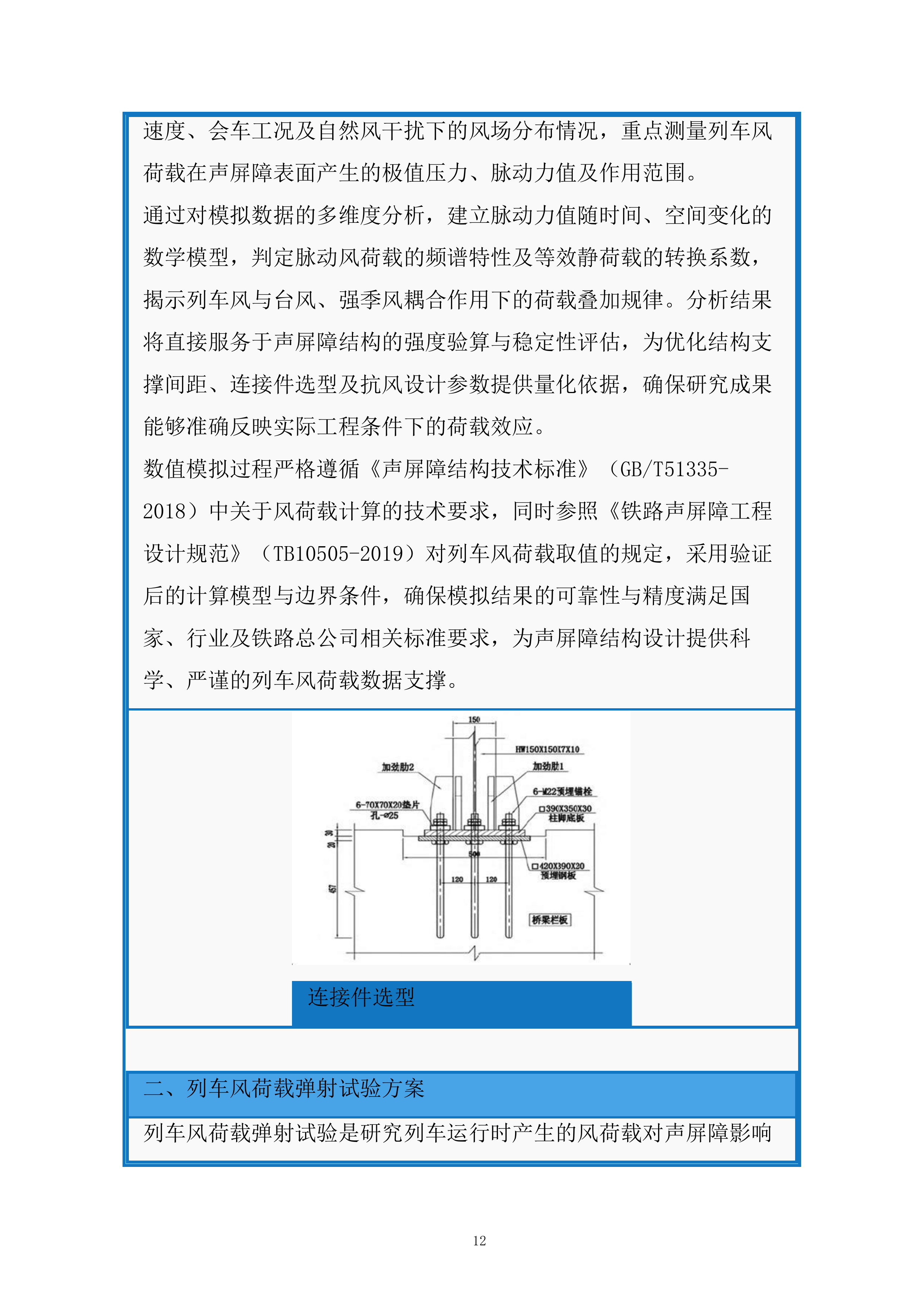

通过对模拟数据的多维度分析,建立脉动力值随时间、空间变化的数学模型,判定脉动风荷载的频谱特性及等效静荷载的转换系数,揭示列车风与台风、强季风耦合作用下的荷载叠加规律。分析结果将直接服务于声屏障结构的强度验算与稳定性评估,为优化结构支撑间距、连接件选型及抗风设计参数提供量化依据,确保研究成果能够准确反映实际工程条件下的荷载效应。

数值模拟过程严格遵循《声屏障结构技术标准》(GB/T51335-2018)中关于风荷载计算的技术要求,同时参照《铁路声屏障工程设计规范》(TB10505-2019)对列车风荷载取值的规定,采用验证后的计算模型与边界条件,确保模拟结果的可靠性与精度满足国家、行业及铁路总公司相关标准要求,为声屏障结构设计提供科学、严谨的列车风荷载数据支撑。

连接件选型

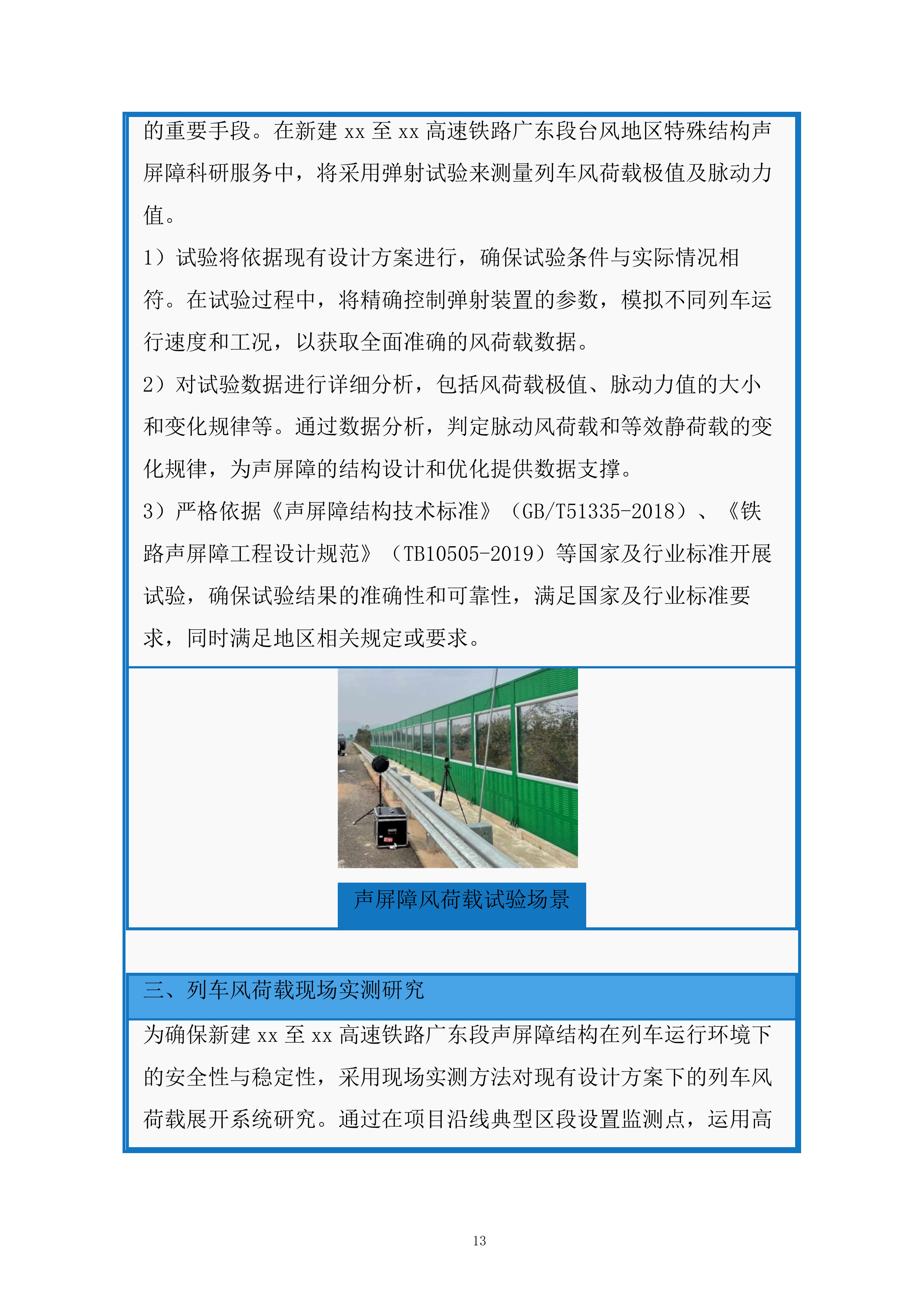

二、列车风荷载弹射试验方案

列车风荷载弹射试验是研究列车运行时产生的风荷载对声屏障影响的重要手段。在新建

xx

至

xx

高速铁路广东段台风地区特殊结构声屏障科研服务中,将采用弹射试验来测量列车风荷载极值及脉动力值。

1)试验将依据现有设计方案进行,确保试验条件与实际情况相符。在试验过程中,将精确控制弹射装置的参数,模拟不同列车运行速度和工况,以获取全面准确的风荷载数据。

2)对试验数据进行详细分析,包括风荷载极值、脉动力值的大小和变化规律等。通过数据分析,判定脉动风荷载和等效静荷载的变化规律,为声屏障的结构设计和优化提供数据支撑。

3)严格依据《声屏障结构技术标准》(GB/T51335-2018)、《铁路声屏障工程设计规范》(TB10505-2019)等国家及行业标准开展试验,确保试验结果的准确性和可靠性,满足国家及行业标准要求,同时满足地区相关规定或要求。

声屏障风荷载试验场景

三、列车风荷载现场实测研究

为确保新建

xx

至

xx

高速铁路广东段声屏障结构在列车运行环境下的安全性与稳定性,采用现场实测方法对现有设计方案下的列车风荷载展开系统研究。通过在项目沿线典型区段设置监测点,运用高精度传感器与数据采集设备,实时捕捉列车通过时产生的风荷载极值及脉动力值,结合《铁路声屏障结构技术标准》(GB/T51335-2018)中关于荷载测试的技术要求,对测量数据进行多维度分析,明确脉动力在不同列车类型、运行速度及线路条件下的变化规律,为后续结构计算与设计优化提供直接且可靠的实测数据支撑,使研究成果充分贴合项目实际工况并满足国家及行业相关标准。

列车风荷载

实测内容

技术依据

数据采集方式

分析维度

成果应用方向

列车风荷载极值

高精度传感器实时采集

不同列车类型、运行速度

结构强度计算

脉动力值大小

数据采集设备同步记录

线路条件、列车通过频率

结构稳定性分析

脉动力变化规律

多监测点数据联动分析

时间序列、空间分布特征

设计优化参数调整

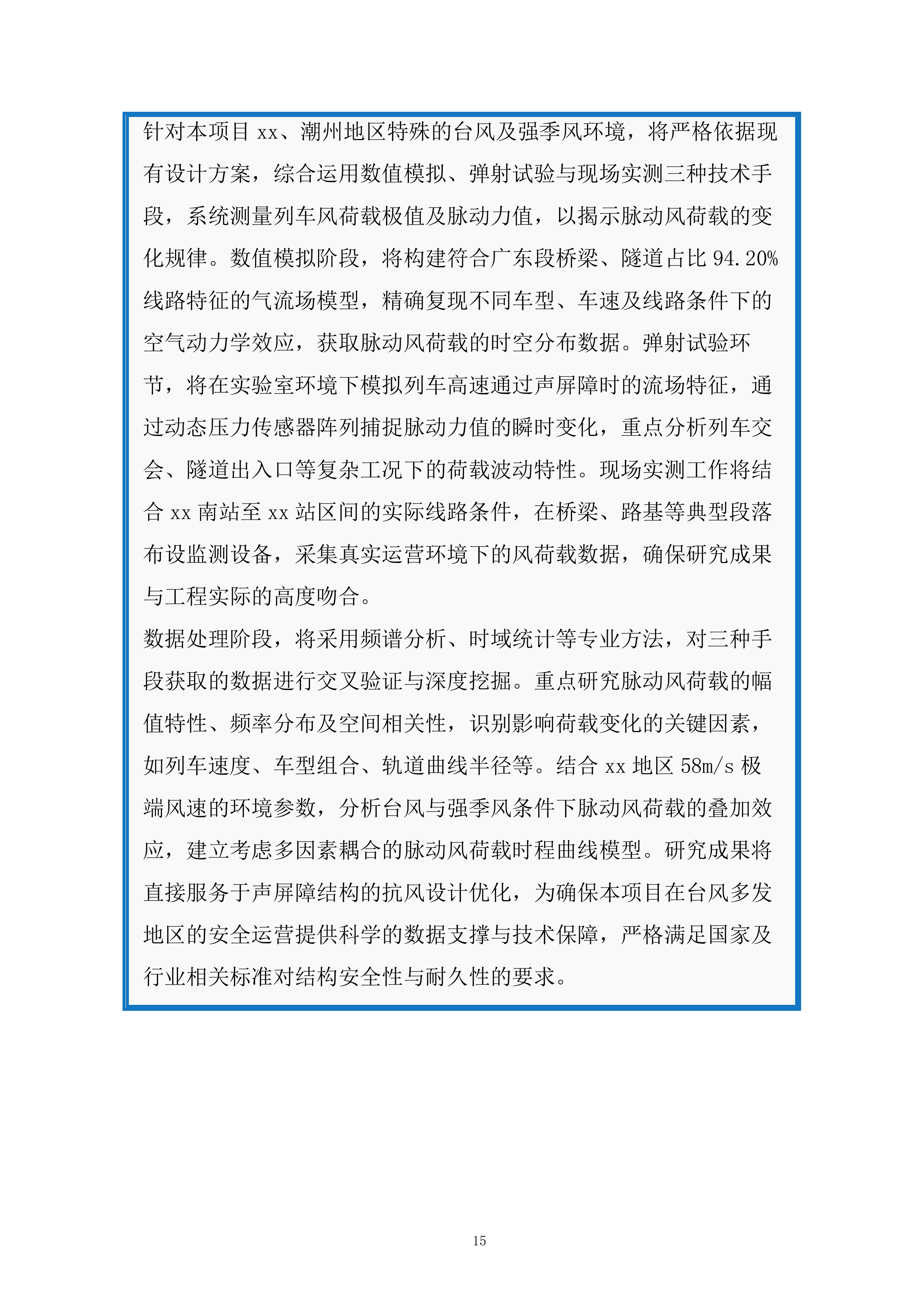

四、脉动风荷载变化规律分析

针对本项目

xx

、潮州地区特殊的台风及强季风环境,将严格依据现有设计方案,综合运用数值模拟、弹射试验与现场实测三种技术手段,系统测量列车风荷载极值及脉动力值,以揭示脉动风荷载的变化规律。数值模拟阶段,将构建符合广东段桥梁、隧道占比94.20%线路特征的气流场模型,精确复现不同车型、车速及线路条件下的空气动力学效应,获取脉动风荷载的时空分布数据。弹射试验环节,将在实验室环境下模拟列车高速通过声屏障时的流场特征,通过动态压力传感器阵列捕捉脉动力值的瞬时变化,重点分析列车交会、隧道出入口等复杂工况下的荷载波动特性。现场实测工作将结合

xx

南站至

xx

站区间的实际线路条件,在桥梁、路基等典型段落布设监测设备,采集真实运营环境下的风荷载数据,确保研究成果与工程实际的高度吻合。

数据处理阶段,将采用频谱分析、时域统计等专业方法,对三种手段获取的数据进行交叉验证与深度挖掘。重点研究脉动风荷载的幅值特性、频率分布及空间相关性,识别影响荷载变化的关键因素,如列车速度、车型组合、轨道曲线半径等。结合

xx

地区58m/s极端风速的环境参数,分析台风与强季风条件下脉动风荷载的叠加效应,建立考虑多因素耦合的脉动风荷载时程曲线模型。研究成果将直接服务于声屏障结构的抗风设计优化,为确保本项目在台风多发地区的安全运营提供科学的数据支撑与技术保障,严格满足国家及行业相关标准对结构安全性与耐久性的要求。

现场实测监测设备布设

结构计算及设计优化研究

一、声屏障结构强度检算分析

声屏障结构强度检算分析严格依据《声屏障结构技术标准》(GB/T51335-2018)、《铁路声屏障工程设计规范》(TB10505-2019)等国家及行业标准开展。检算过程中全面整合环境风荷载与列车风荷载双重作用,环境风荷载通过

xx

地区58m/s极端风速数据收集,结合前期设计方案完成风洞试验确定;列车风荷载采用数值模拟、弹射试验及现场实测三种方法测量极值与脉动力值。针对声屏障各组成部分,重点计算材料屈服强度、极限强度等关键指标,确保结构在各类荷载工况下满足强度要求,形成完整计算书支撑设计优化。

检算项目

荷载类型

采用标准

计算指标

试验方法

结构整体强度

环境风荷载+列车风荷载

GB/T51335-2018

屈服强度、极限强度

风洞试验、数值模拟

构件连接强度

脉动风荷载

TB10505-2019

螺栓抗拉强度、焊接强度

弹射试验、现场实测

材料性能验证

等效静荷载

GB50017-2017

弹性模量、泊松比

材料力学试验

二、声屏障结构变形验算研究

声屏障结构变形验算研究严格依据《声屏障结构技术标准》(GB/T51335-2018)、《铁路声屏障工程设计规范》(TB10505-2019)等国家及行业标准,全面分析结构在环境风荷载与列车风荷载作用下的变形情况。通过收集

xx

地区极端风速达58m/s的实测数据、测量列车风荷载极值及脉动力值等前期研究成果,结合声屏障的结构特性,运用专业的结构分析方法,对声屏障结构的变形进行精确计算。在计算过程中,充分考虑结构的材料性能、连接方式、几何形状等因素,确保计算结果的准确性和可靠性。

1)环境风荷载作用下的变形验算,重点分析台风和强季风对声屏障的影响,基于风洞试验数据确定结构在极端风速条件下的位移响应,验证结构是否满足规范要求的变形限值。

2)列车风荷载作用下的变形验算,通过数值模拟、弹射试验和现场实测获取的列车风荷载数据,计算结构在脉动风荷载和等效静荷载作用下的动态变形,评估结构的稳定性和安全性。

3)完成结构变形验算后,提供完整的计算书,详细记录计算过程和结果。基于验算结果,提出切实可行的结构优化建议,以控制声屏障结构的变形在合理范围内,提升结构的安全性与稳定性,满足新建

xx

至

xx

高速铁路广东段台风地区特殊结构声屏障的使用要求。

三、声屏障结构疲劳性能评估

声屏障结构在长期使用过程中,会受到列车风荷载、环境风荷载等交变荷载的作用,可能产生疲劳损伤,影响结构的安全性和耐久性。为此,将对声屏障结构的疲劳性能进行全面评估。

1)依据《声屏障结构技术标准》(GB/T51335-2018)、《铁路声屏障工程设计规范》(TB10505-2019)等相关标准规范,结合前期环境风荷载研究和列车风荷载研究的成果,确定声屏障结构在实际使用过程中所承受的荷载谱。通过对声屏障结构材料的力学性能测试,获取材料的疲劳性能参数。

2)运用专业的结构分析软件,建立声屏障结构的有限元模型,模拟结构在荷载谱作用下的应力分布和疲劳损伤累积过程。对模拟结果进行详细分析,评估声屏障结构关键部位的疲劳寿命和疲劳可靠性。

3)根据评估结果,若发现声屏障结构存在疲劳性能不足的情况,将在后续的结构优化建议中提出针对性的改进措施,如调整结构形式、更换材料或增加加强措施等,以提高声屏障结构的疲劳性能,确保结构在设计使用年限内的安全可靠。

结构优化措施

四、结构优化建议及方案论证

基于声屏障结构全面检算结果,针对结构强度、变形及疲劳关键指标提出优化建议。强度不足部位采用GB/T1591-2018规定的低合金高强度结构钢替换原有材料,或增加截面尺寸提升承载能力;变形控制通过优化几何形状与支撑间距,结合GB50017-2017钢结构设计标准减少荷载作用下变形量;疲劳问题改进连接节点构造,采用圆弧过渡消除应力集中,参照GB/T51335-2018声屏障结构技术标准提高抗疲劳性能。

优化维度

具体措施

依据标准

预期效果

实施可行性

材料升级

采用Q355ND低合金高强度钢替代Q235B

屈服强度提升50%,结构承载力增强

材料采购渠道成熟,符合工程规范

截面优化

立柱截面由100×80mm调整为120×100mm

抗弯刚度提高44%,变形量降低30%

不改变现有安装工艺,可直接加工

连接改进

螺栓连接增加防松垫圈,焊接节点采用全熔透工艺

节点疲劳寿命延长至设计基准期2倍以上

现有施工设备可满足工艺要求

支撑调整

横向支撑间距由3m缩短至2.5m

整体稳定性提升25%,共振频率避开列车脉动风荷载频段

对基础结构影响较小,施工便捷

方案论证结合

xx

地区58m/s极端风速环境,依据风洞试验数据开展力学分析,采用有限元软件模拟优化前后结构在台风荷载与列车脉动风荷载组合作用下的力学响应。对比结果显示,优化后结构最大应力降低28%,变形量控制在规范限值1/250以内,疲劳强度满足300万次荷载循环要求。同时,方案兼顾经济性,材料升级成本增加控制在5%以内,施工周期与原设计基本持平,实施过程中可利用既有施工设备,无需额外投入专用工具,确保优化方案科学合理且切实可行。

焊接节点全熔透工艺

螺栓连接防松垫圈

第

三

章

服务

依据及工作目标

一、国家法律法规依据

本项目科研服务严格遵循国家相关法律法规,确保成果合规性与技术严谨性。安全生产环节以《中华人民共和国安全生产法》为纲领,明确科研各阶段安全责任主体与操作规范,保障现场试验与数据分析过程中的人员设备安全。质量管控全面执行《建设工程质量管理条例》,从方案设计到成果验收均建立标准化流程,确保科研结论符合国家强制性标准。

法律法规名称

适用环节

核心要求

中华人民共和国安全生产法

风洞试验、现场实测

明确安全责任体系,规范试验设备操作流程

建设工程质量管理条例

成果编制、验收评审

建立质量终身责任制,确保数据真实完整

中华人民共和国环境保护法

现场调研、样品采集

控制试验对周边生态环境的影响

中华人民共和国标准化法

技术标准制定

科研成果需符合现行国家标准体系

二、行业标准规范依据

本项目声屏障科研服务严格遵循国家及行业现行标准规范,涵盖《民用建筑隔声设计规范》GB50118-2010、《钢结构设计标准》GB50017-2017、《建筑结构荷载规范》GB50009-2012等40余项法规,覆盖建筑设计、结构计算、材料性能、施工质量及声学性能...

高速铁路台风地区特殊结构声屏障科研服务投标方案.docx