2025年度水政执法船舶运营维修保养项目

目 录

第一章 总体服务方案

6

第一节 维保方案详细内容

6

一、 水政执法船舶专项维保方案

6

二、 国际牌油漆配套方案

24

第二节 项目计划编制

40

一、 120天维修周期计划

40

二、 船舶进出坞调度方案

50

第三节 项目重难点分析

65

一、 不同船型技术难点分析

65

二、 易损件更新管理方案

82

第四节 关键节点控制措施

92

一、 船舶维修关键节点控制

92

二、 航行安全关键控制措施

105

第五节 维修保养体系建立

120

一、 全流程标准化作业体系

120

二、 运行参数监测方案

131

第六节 维修实施方案制定

134

一、 船型专用维修工艺方案

134

二、 维修设备配置方案

149

第二章 总体进度计划及保证措施

167

第一节 进度计划详细安排

167

一、 分阶段进场时间表制定

167

二、 船舶坞期分配方案

184

第二节 关键节点识别管理

197

一、 船舶进坞关键节点

197

二、 验收交付节点

217

第三节 进度衔接优化措施

233

一、 区域协同施工方案

233

二、 工序衔接优化

242

第四节 进度保障机制建立

256

一、 三级管理体系构建

256

二、 滞后应对方案

276

第五节 应急响应预案制定

286

一、 物资应急储备方案

286

二、 特殊天气应对措施

298

第三章 质量保证措施

310

第一节 质量控制程序建立

310

一、 全过程质量控制体系构建

310

二、 关键节点报验机制

322

第二节 过程控制点设置

334

一、 船体结构质量控制点

334

二、 动力系统关键控制环节

347

第三节 质量保障方法实施

367

一、 材料质量管控体系

367

二、 现场质量监督措施

382

第四节 质量责任机制落实

393

一、 质量责任追溯体系

393

二、 质量奖惩管理措施

405

第四章 安全体系安全文明管理制度

417

第一节 安全体系构建方案

417

一、 安全管理组织架构设计

417

二、 安全管理流程规范

438

三、 安全检查机制实施

456

第二节 安全文明管理制度

475

一、 文明施工标准制定

475

二、 安全教育培训体系

491

三、 安全事故处理机制

504

第三节 安全保障措施落实

520

一、 高风险作业管控

520

二、 关键节点保障方案

534

三、 特种设备管理

550

第五章 售后服务方案

573

第一节 售后服务内容明细

573

一、 质量保修服务方案

573

二、 日常临修响应机制

585

三、 年度保养计划内容

596

四、 船舶年检协助服务

613

第二节 人员配备安排计划

621

一、 售后服务团队配置

621

二、 售后人员培训制度

638

第三节 质量保修承诺说明

651

一、 保修范围与流程

651

二、 质量保障措施

666

第四节 组织机构建设方案

681

一、 售后服务部门设置

682

二、 信息化管理系统

697

第五节 服务措施能力保障

708

一、 本地化服务网络

708

二、 技术支持体系

721

第六章 业绩经验

734

第一节 同类项目业绩展示

734

一、 执法船舶维修保养项目清单

734

二、 项目合同关键信息展示

751

三、 同类项目实施时间范围

752

四、 客户单位信息展示

754

第七章 客户评价情况

760

第一节 客户满意度证明材料

760

一、 同类项目客户满意度评价文件

760

二、 客户评价文件合规性审查

760

第八章 投入人员情况

762

第一节 船舶工程师配备情况

762

一、 船舶工程师人员名单

762

二、 船舶工程师资质证明

762

第二节 持证焊工配备情况

763

一、 持证焊工人员名单

763

二、 持证焊工资质证明

764

第九章 维修设施能力

766

第一节 维修工具配置清单

766

一、 岸基码头维修设备配置

766

二、 车间加工设备清单

782

三、 辅助维修设备配置

797

第二节 水坞设施配备证明

809

一、 浮船坞技术参数证明

809

二、 固定水坞场地证明

810

三、 水坞配套设施清单

811

第十章 管理体系认证

829

第一节 质量管理体系认证

829

一、 质量管理体系认证证书

829

二、 质量管理体系应用

829

第二节 环境管理体系认证

844

一、 环境管理体系认证证书

844

二、 环境保护目标执行

845

第三节 职业健康安全体系认证

864

一、 职业健康安全认证证书

864

二、 安全应急机制建立

865

总体服务方案

维保方案详细内容

水政执法船舶专项维保方案

船体结构维修保养方案

船壳板检测修复

船壳板测厚检查

依据《内河船舶法定检验技术规则》及相关CCS标准要求,对船壳板进行全面且细致的测厚检查。运用专业的测厚设备,对船壳板的各个关键部位进行逐一测量,详细记录各部位的厚度数据。这些数据将作为判断船壳板是否需要修复或更换的重要依据。通过精准的测厚检查,能够及时发现船壳板潜在的问题,为后续的维修保养工作提供可靠的基础。

损坏部位修复

对于在测厚过程中发现的厚度不达标或存在损坏的船壳板部位,将按照严格的标准工艺进行修复。首先,对损坏部位进行清理,去除杂质和锈迹,确保修复表面的洁净。然后,根据船壳板的材质和损坏程度,选择合适的修复材料和方法。修复过程中,严格控制施工质量,确保修复后的船壳板强度和密封性符合要求。以下是具体的修复步骤:

1)对损坏部位进行评估,确定修复方案;

2)清理损坏部位,进行表面处理;

3)选用合适的材料进行修复,如焊接、补板等;

4)对修复部位进行打磨和防腐处理。

修复质量检测

在船壳板修复完成后,将再次进行全面的质量检测。检测内容包括强度测试、密封性检测等多个方面。通过专业的检测设备和方法,对修复后的船壳板进行严格检验,确保其各项性能指标达到规定标准。强度测试将模拟实际使用情况,对船壳板施加一定的压力,检测其承载能力;密封性检测则通过气密检测等手段,检查船壳板是否存在泄漏现象。只有当修复质量完全符合要求时,才会认定该船壳板的维修工作合格。

外板除锈喷漆

水线以下外板处理

主船体外板水线以下部分,将进行全面的处理。首先,对该区域进行全铲或喷沙操作,包括海底门、舵叶、艉轴及支架等部位,彻底清除杂质和盐份,达到见白标准。这一步骤能够有效去除外板表面的污垢和锈蚀,为后续的喷漆工作提供良好的基础。然后,按照规定的工艺要求,喷底漆2度、中间漆2度和防污漆2度。选用国际牌油漆,并严格按照油漆配套明细表进行采购和施工。以下是具体的处理流程:

步骤

操作内容

1

全铲或喷沙,清除杂质和盐份

2

喷底漆2度

3

喷中间漆2度

4

喷防污漆2度

水线以上外板处理

主船体外板水线以上部分,同样进行全铲或喷沙处理,直至见白。之后,进行底漆2度和面漆2度的喷涂工作。通过这样的处理方式,不仅能够有效防止外板生锈,还能提升外板的美观效果。在喷漆过程中,严格控制喷漆的厚度和均匀度,确保外板表面光滑、色泽一致。以下是具体的处理流程:

步骤

操作内容

1

全铲或喷沙,达到见白标准

2

喷底漆2度

3

喷面漆2度

喷漆质量检查

喷漆完成后,将对喷漆的质量进行严格检查。检查内容包括喷漆的厚度、均匀度等质量指标。使用专业的测量工具,对喷漆厚度进行多点测量,确保其符合相关标准。同时,通过目视检查和触摸检查,判断喷漆的均匀度和表面质量。若发现喷漆存在厚度不均、流挂等问题,将及时进行修复和处理,确保喷漆质量达到规定要求。以下是具体的检查要点:

1)检查喷漆厚度是否符合标准;

2)观察喷漆表面是否均匀,有无流挂、气泡等缺陷;

3)检查喷漆的色泽是否一致。

附属设备维护

锚及锚机维护

对船上的3个锚及锚机进行全面的维护工作。首先,对锚和锚机进行除锈油漆处理,去除表面的锈迹和污垢,防止进一步腐蚀。然后,对锚机加注雪油,保证其润滑性能。同时,卸下锚链进行除锈油漆处理,确保锚链的强度和可靠性。在维护过程中,仔细检查锚和锚机的各个部件,如锚爪、锚链连接环等,确保其无损坏和松动现象。以下是具体的维护步骤:

1)对锚和锚机进行清洗,去除表面污垢;

2)进行除锈处理,可采用打磨或化学除锈的方法;

3)对锚机加注雪油;

4)对锚和锚链进行喷漆处理;

5)检查锚和锚机的部件,确保无损坏和松动。

储油柜及淡水舱清洗

定期对储油柜和淡水舱进行清洗,以清除内部的污垢和杂质。清洗储油柜时,先将柜内的剩余油品排空,然后使用专业的清洗设备和清洗剂,对柜壁进行全面清洗。清洗后,用清水冲洗干净,确保储油柜内部清洁卫生。清洗淡水舱时,采用同样的方法,去除舱内的污垢和微生物,保证淡水的质量。清洗完成后,对储油柜和淡水舱进行检查,确保无残留污垢和杂质。以下是具体的清洗流程:

步骤

操作内容

1

排空储油柜和淡水舱内的液体

2

使用清洗剂和清洗设备进行清洗

3

用清水冲洗干净

4

检查清洗效果,确保无残留污垢

船舶标志描绘

对水线、吃水标志、船名号、船籍港等标志进行描绘。在描绘前,先对标志区域进行清理,去除旧的标志和污垢,确保标志表面平整。然后,使用专业的油漆和工具,按照规定的尺寸和颜色进行描绘。描绘过程中,严格控制标志的准确性和清晰度,保证标志能够清晰地显示。描绘完成后,对标志进行检查,确保其符合相关标准和要求。以下是具体的描绘步骤:

1)清理标志区域,去除旧标志和污垢;

2)根据规定的尺寸和颜色,进行标志描绘;

3)检查标志的准确性和清晰度;

4)对标志进行保护,防止损坏。

轮机系统大修实施方案

主机大修作业

主机解体清洁

对主机进行全面的解体清洁工作。首先,制定详细的解体计划,按照正确的顺序逐步拆卸主机的各个部件。在拆卸过程中,做好标记和记录,确保各部件的安装位置和顺序准确无误。拆卸完成后,使用专业的清洗设备和清洗剂,对主机内部的油污、杂质等进行彻底清除。清洗过程中,对各个部件进行仔细检查,查看是否有磨损、损坏等情况。通过全面的解体清洁,为后续的检测和维修工作做好充分准备。以下是具体的解体清洁步骤:

1)制定解体计划,明确拆卸顺序;

2)逐步拆卸主机部件,做好标记和记录;

3)使用清洗剂和清洗设备,对部件进行清洗;

4)检查部件的磨损和损坏情况。

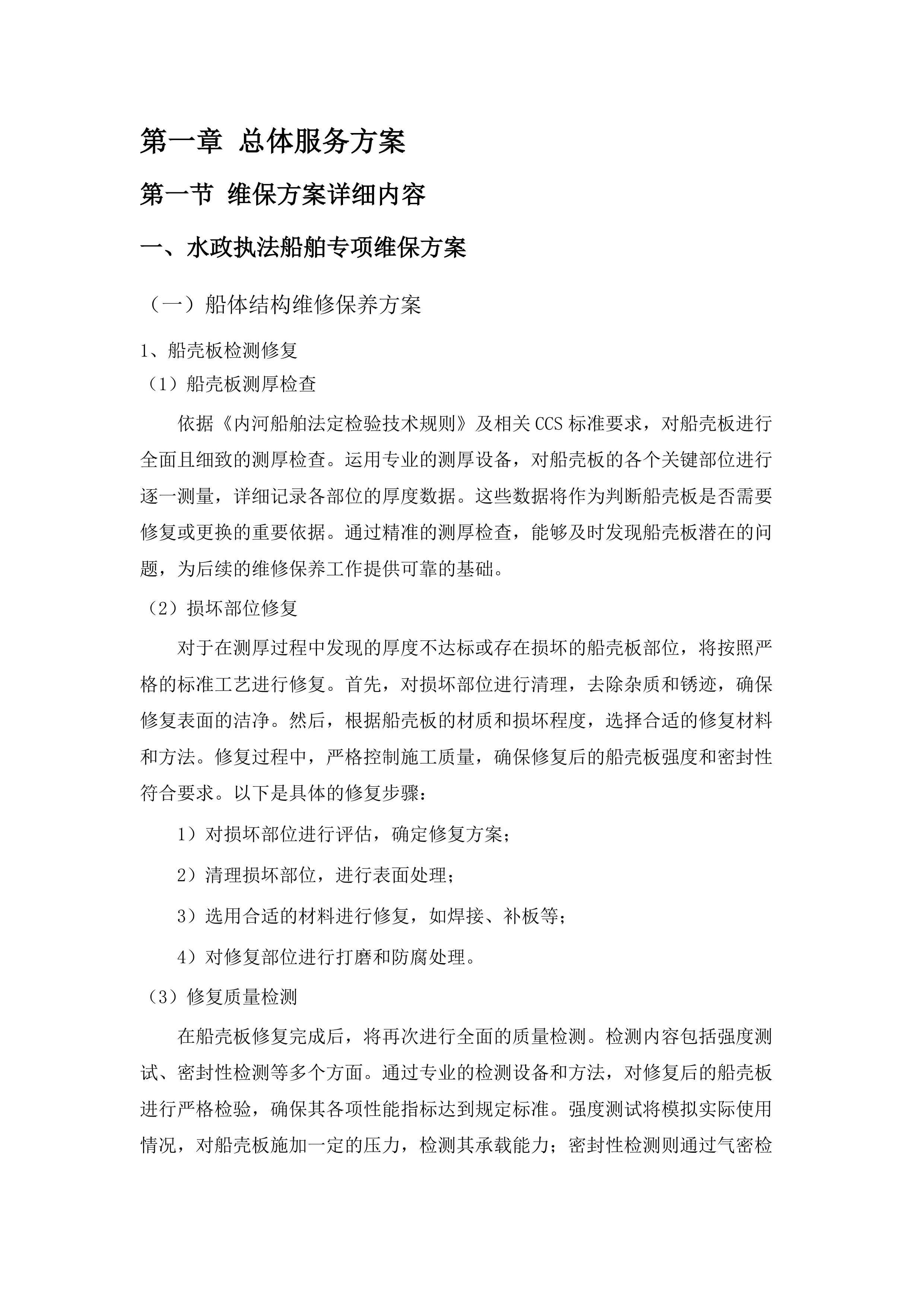

关键部件检测更换

对主机的关键部件进行详细的检测和必要的更换工作。检查曲轴、轴瓦、连杆瓦、气缸套的磨损程度,使用专业的测量工具,对各部件的尺寸和形状进行精确测量。如发现这些部件的磨损程度无法达到要求,则及时进行换新处理。同时,更换活塞环,保证气缸的密封性。对气门进行研磨和试密封,确保其密封性能良好。此外,更换空气、燃油、机油滤芯,保证主机的进气、燃油供应和润滑系统的正常运行。以下是具体的检测更换流程:

部件

检测内容

处理方式

曲轴

测量磨损程度、检查表面缺陷

磨损超规则更换

轴瓦

测量间隙、检查磨损情况

磨损严重则更换

连杆瓦

测量间隙、检查磨损情况

磨损严重则更换

气缸套

测量内径、检查磨损情况

磨损超规则更换

活塞环

检查密封性能

密封性能下降则更换

气门

研磨和试密封

密封不良则修复或更换

空气、燃油、机油滤芯

检查堵塞情况

堵塞严重则更换

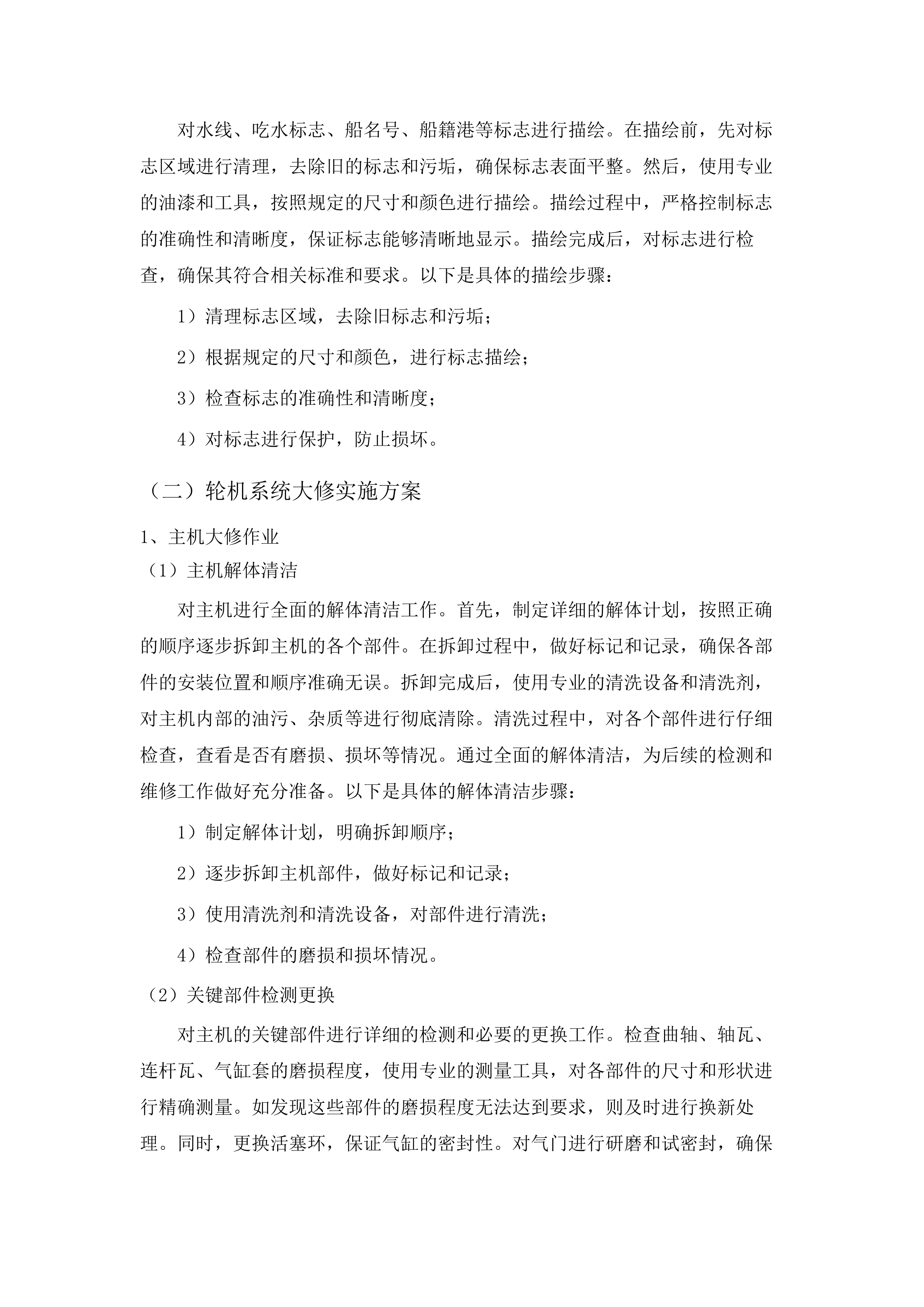

辅助设备检修

对主机的辅助设备进行全面的检修工作。拆洗海淡水热交换器,去除内部的污垢和水垢,检查其换热效率。更换热交换器的密封胶,确保其密封性良好。拆洗机油冷却器,同样去除内部污垢,更换密封胶。对内循环水泵、海水泵、机油泵进行拆出检查保养,检查泵的叶轮、轴承等部件的磨损情况,如有必要进行修复或更换。对喷油器进行清洁检查,保证其喷油均匀性和雾化效果。最后,加新专用机油试机,检查主机的运行状况。以下是具体的检修流程:

设备

检修内容

海淡水热交换器

拆洗、检查换热效率、更换密封胶

机油冷却器

拆洗、更换密封胶

内循环水泵

拆出检查保养、检查叶轮和轴承

海水泵

拆出检查保养、检查叶轮和轴承

机油泵

拆出检查保养、检查叶轮和轴承

喷油器

清洁检查、保证喷油均匀性和雾化效果

试机

加新专用机油,检查主机运行状况

副机大修作业

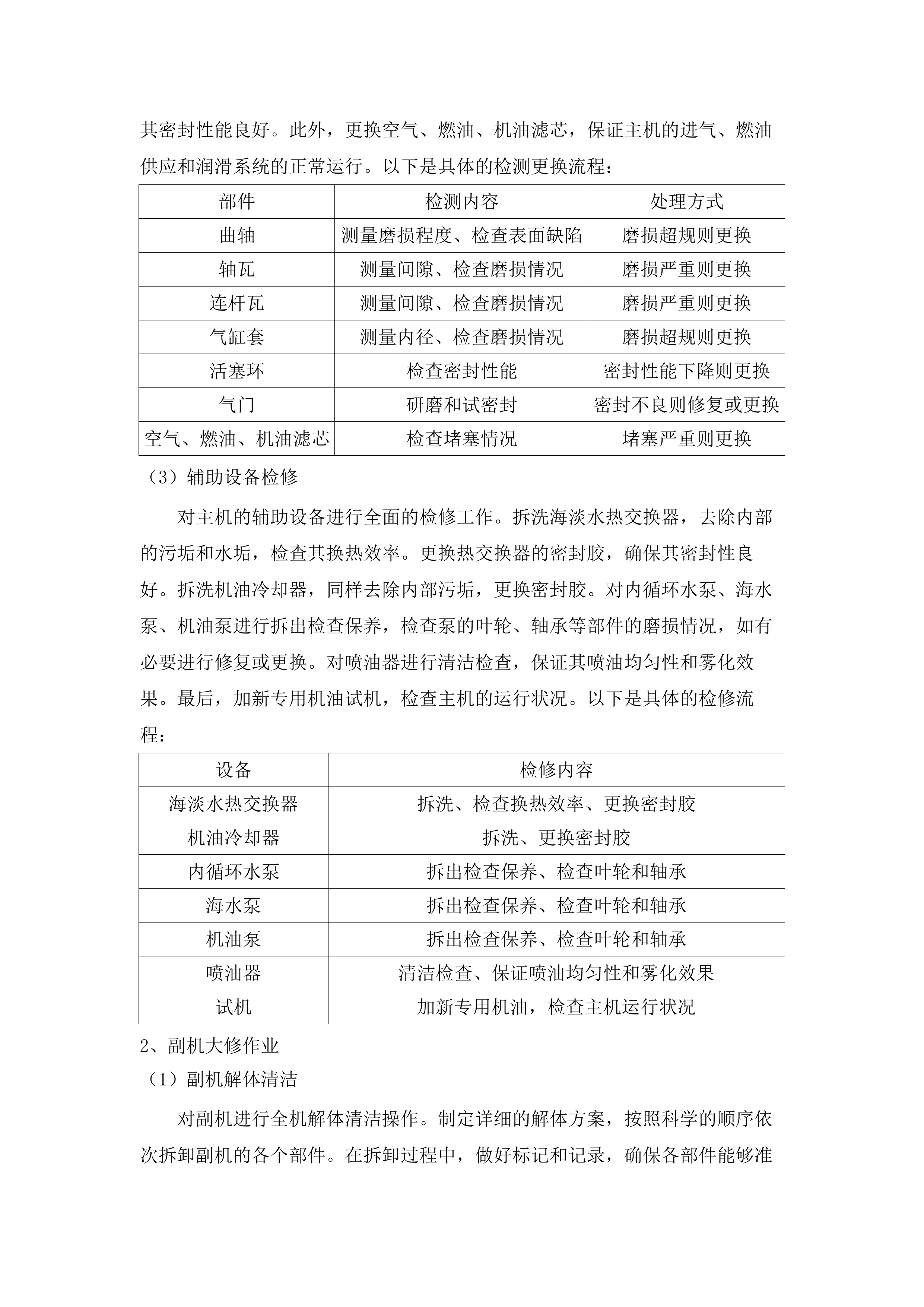

副机解体清洁

对副机进行全机解体清洁操作。制定详细的解体方案,按照科学的顺序依次拆卸副机的各个部件。在拆卸过程中,做好标记和记录,确保各部件能够准确复位。使用专业的清洗设备和清洗剂,对副机内部的污垢和杂物进行全面清除。清洗时,对每个部件进行仔细检查,查看是否存在损坏、磨损等情况。通过彻底的解体清洁,为后续的检测和维修工作创造良好条件。以下是具体的解体清洁流程:

步骤

操作内容

1

制定解体方案,明确拆卸顺序

2

逐步拆卸副机部件,做好标记和记录

3

使用清洗剂和清洗设备,对部件进行清洗

4

检查部件的磨损和损坏情况

关键部件检测维修

对副机的关键部件进行严格的检测和必要的维修工作。检查曲轴、轴瓦、连杆瓦、气缸套的磨损程度,采用专业的测量手段,获取准确的磨损数据。若这些部件的磨损程度超出规定范围,无法满足正常运行要求,则及时进行换新处理。同时,更换活塞环,保证气缸的密封性。对气门进行研磨和试密封,确保气门的密封性能良好。此外,将高压油总成拆出送专业厂家进行保养调试,保证其工作性能稳定。通过全面的检测维修,确保副机的关键部件能够正常运行。以下是具体的检测维修步骤:

1)对曲轴、轴瓦、连杆瓦、气缸套进行测量,检查磨损程度;

2)根据磨损情况,决定是否更换部件;

3)更换活塞环,保证气缸密封性;

4)对气门进行研磨和试密封;

5)将高压油总成送专业厂家保养调试。

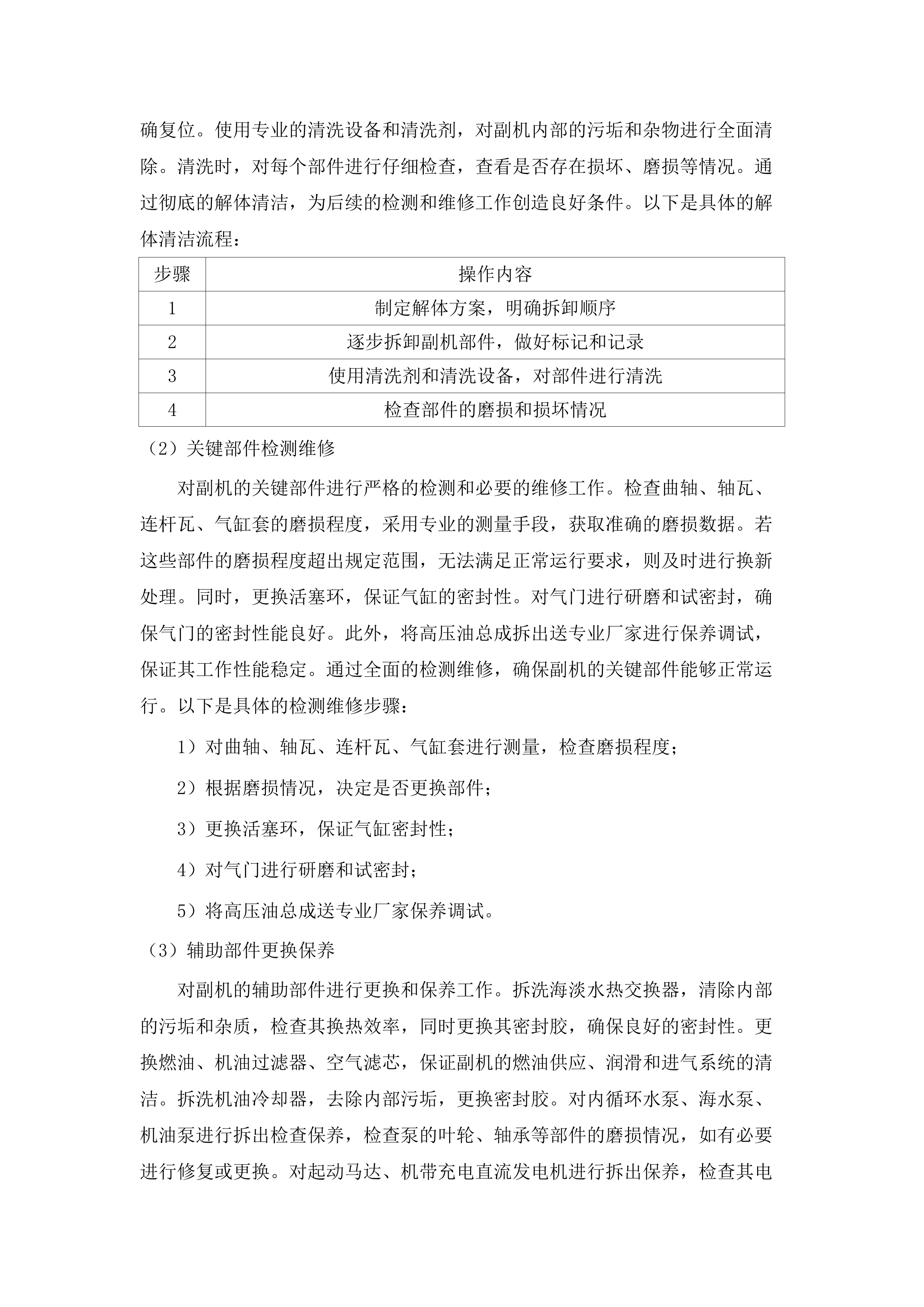

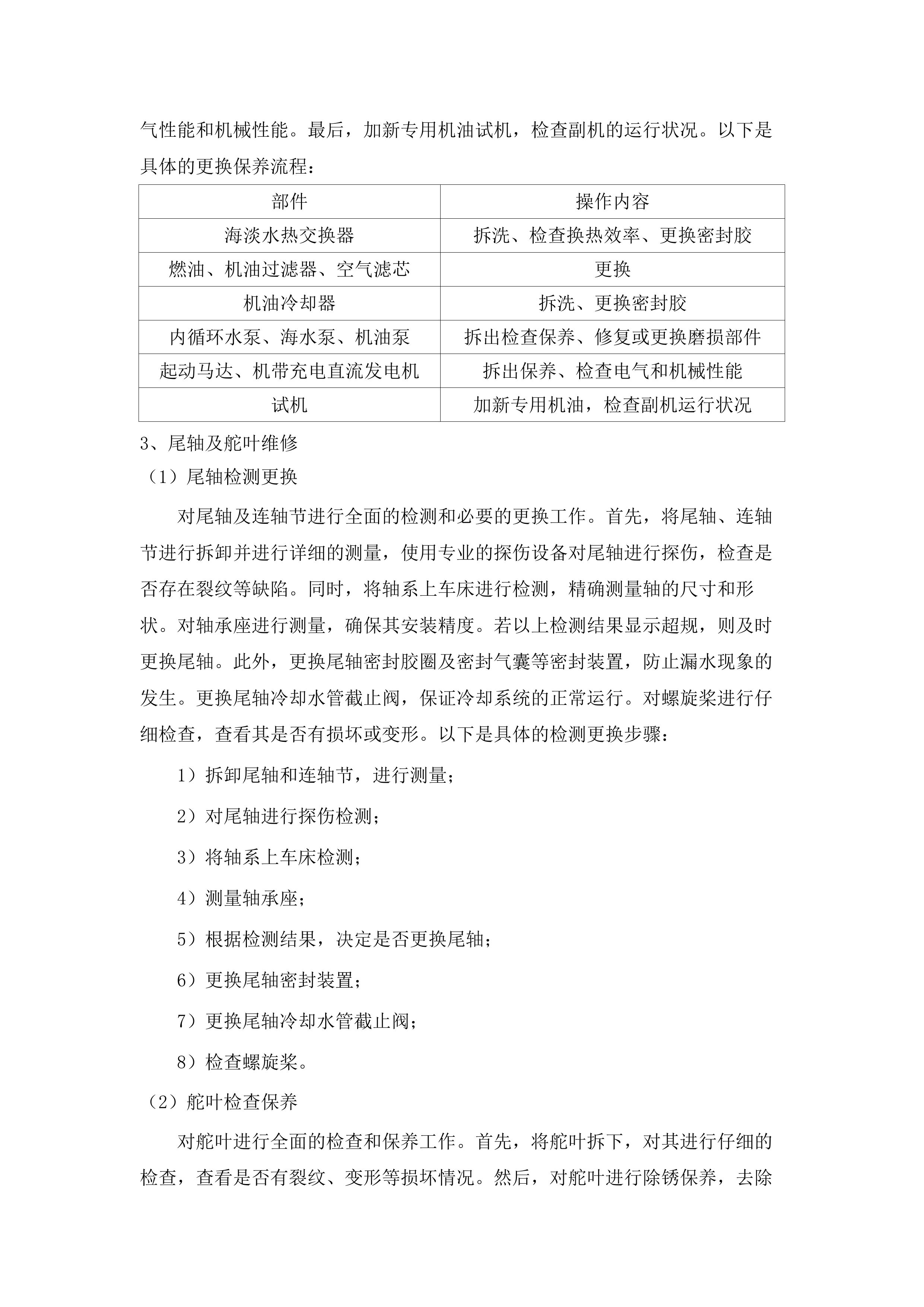

辅助部件更换保养

对副机的辅助部件进行更换和保养工作。拆洗海淡水热交换器,清除内部的污垢和杂质,检查其换热效率,同时更换其密封胶,确保良好的密封性。更换燃油、机油过滤器、空气滤芯,保证副机的燃油供应、润滑和进气系统的清洁。拆洗机油冷却器,去除内部污垢,更换密封胶。对内循环水泵、海水泵、机油泵进行拆出检查保养,检查泵的叶轮、轴承等部件的磨损情况,如有必要进行修复或更换。对起动马达、机带充电直流发电机进行拆出保养,检查其电气性能和机械性能。最后,加新专用机油试机,检查副机的运行状况。以下是具体的更换保养流程:

部件

操作内容

海淡水热交换器

拆洗、检查换热效率、更换密封胶

燃油、机油过滤器、空气滤芯

更换

机油冷却器

拆洗、更换密封胶

内循环水泵、海水泵、机油泵

拆出检查保养、修复或更换磨损部件

起动马达、机带充电直流发电机

拆出保养、检查电气和机械性能

试机

加新专用机油,检查副机运行状况

尾轴及舵叶维修

尾轴检测更换

对尾轴及连轴节进行全面的检测和必要的更换工作。首先,将尾轴、连轴节进行拆卸并进行详细的测量,使用专业的探伤设备对尾轴进行探伤,检查是否存在裂纹等缺陷。同时,将轴系上车床进行检测,精确测量轴的尺寸和形状。对轴承座进行测量,确保其安装精度。若以上检测结果显示超规,则及时更换尾轴。此外,更换尾轴密封胶圈及密封气囊等密封装置,防止漏水现象的发生。更换尾轴冷却水管截止阀,保证冷却系统的正常运行。对螺旋桨进行仔细检查,查看其是否有损坏或变形。以下是具体的检测更换步骤:

1)拆卸尾轴和连轴节,进行测量;

2)对尾轴进行探伤检测;

3)将轴系上车床检测;

4)测量轴承座;

5)根据检测结果,决定是否更换尾轴;

6)更换尾轴密封装置;

7)更换尾轴冷却水管截止阀;

8)检查螺旋桨。

舵叶检查保养

对舵叶进行全面的检查和保养工作。首先,将舵叶拆下,对其进行仔细的检查,查看是否有裂纹、变形等损坏情况。然后,对舵叶进行除锈保养,去除表面的锈迹和污垢,防止进一步腐蚀。接着,对舵叶进行喷漆处理,提高其防腐性能。在保养过程中,对舵杆进行探伤,检查其内部是否存在缺陷。对舵承连接处进行检修,确保其连接牢固。同时,更换密封件,保证舵叶的密封性。最后,将保养好的舵叶回装到船上。以下是具体的检查保养步骤:

1)拆下舵叶,进行检查;

2)对舵叶进行除锈处理;

3)对舵叶进行喷漆;

4)对舵杆进行探伤;

5)检修舵承连接处;

6)更换密封件;

7)回装舵叶。

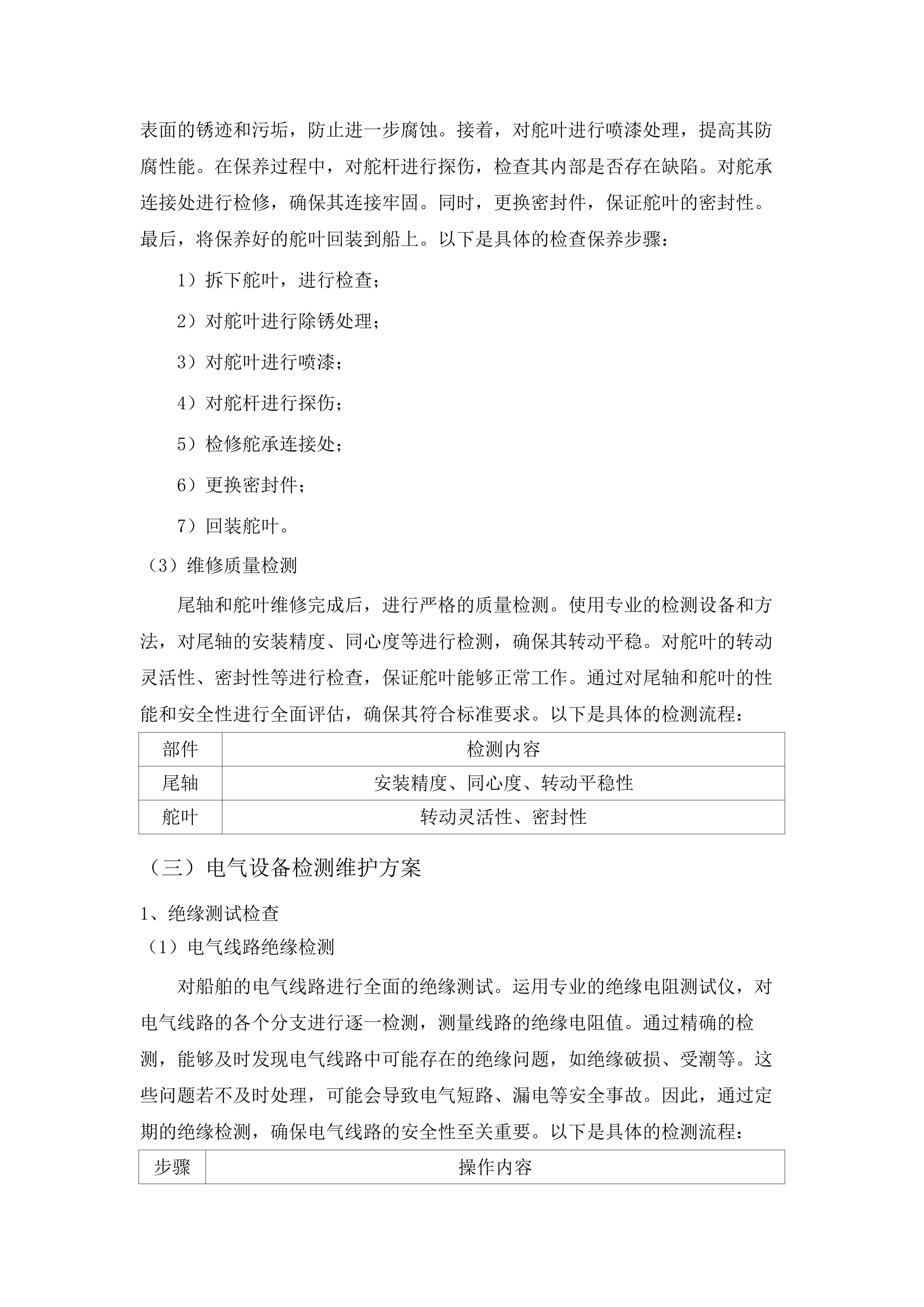

维修质量检测

尾轴和舵叶维修完成后,进行严格的质量检测。使用专业的检测设备和方法,对尾轴的安装精度、同心度等进行检测,确保其转动平稳。对舵叶的转动灵活性、密封性等进行检查,保证舵叶能够正常工作。通过对尾轴和舵叶的性能和安全性进行全面评估,确保其符合标准要求。以下是具体的检测流程:

部件

检测内容

尾轴

安装精度、同心度、转动平稳性

舵叶

转动灵活性、密封性

电气设备检测维护方案

绝缘测试检查

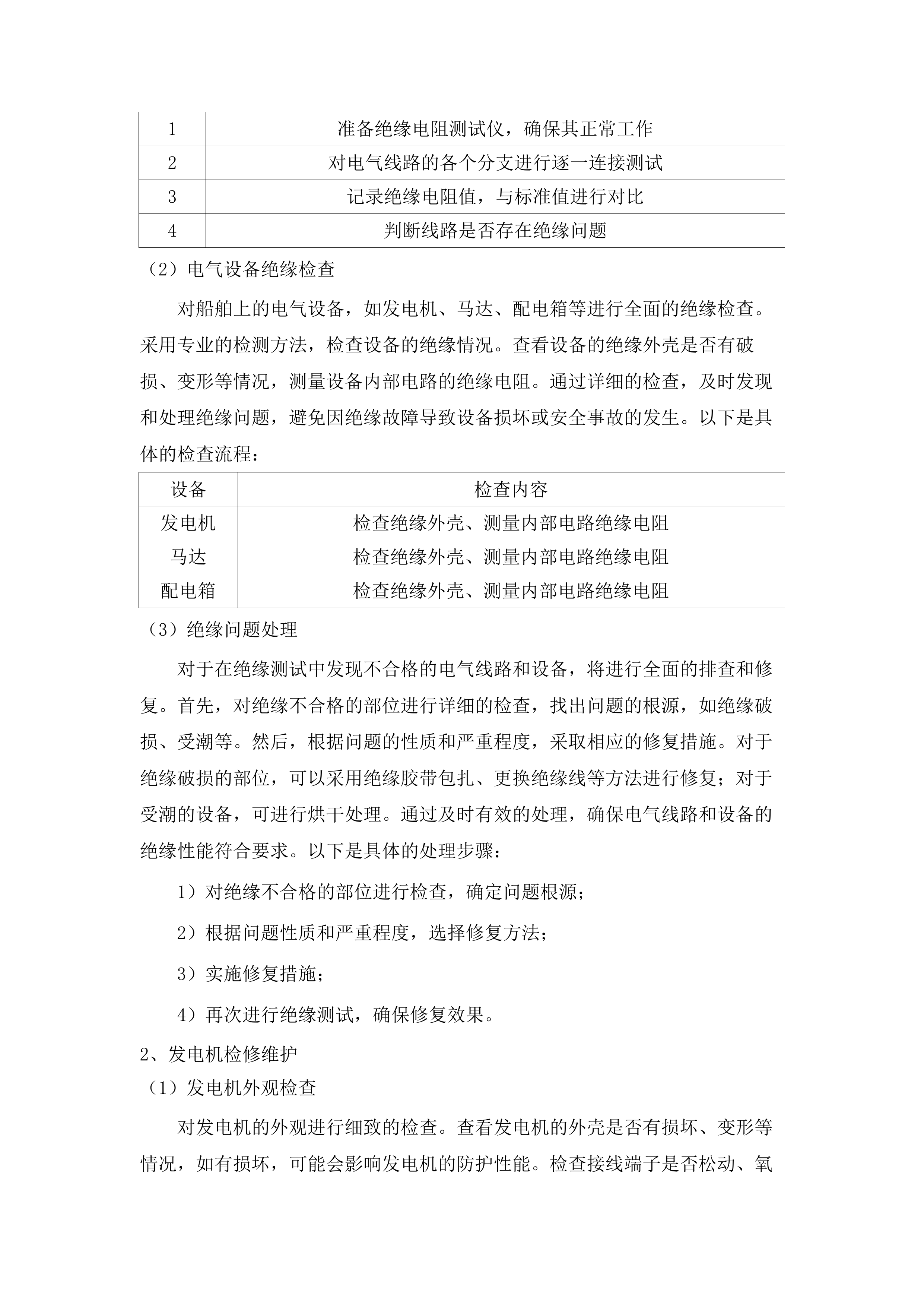

电气线路绝缘检测

对船舶的电气线路进行全面的绝缘测试。运用专业的绝缘电阻测试仪,对电气线路的各个分支进行逐一检测,测量线路的绝缘电阻值。通过精确的检测,能够及时发现电气线路中可能存在的绝缘问题,如绝缘破损、受潮等。这些问题若不及时处理,可能会导致电气短路、漏电等安全事故。因此,通过定期的绝缘检测,确保电气线路的安全性至关重要。以下是具体的检测流程:

步骤

操作内容

1

准备绝缘电阻测试仪,确保其正常工作

2

对电气线路的各个分支进行逐一连接测试

3

记录绝缘电阻值,与标准值进行对比

4

判断线路是否存在绝缘问题

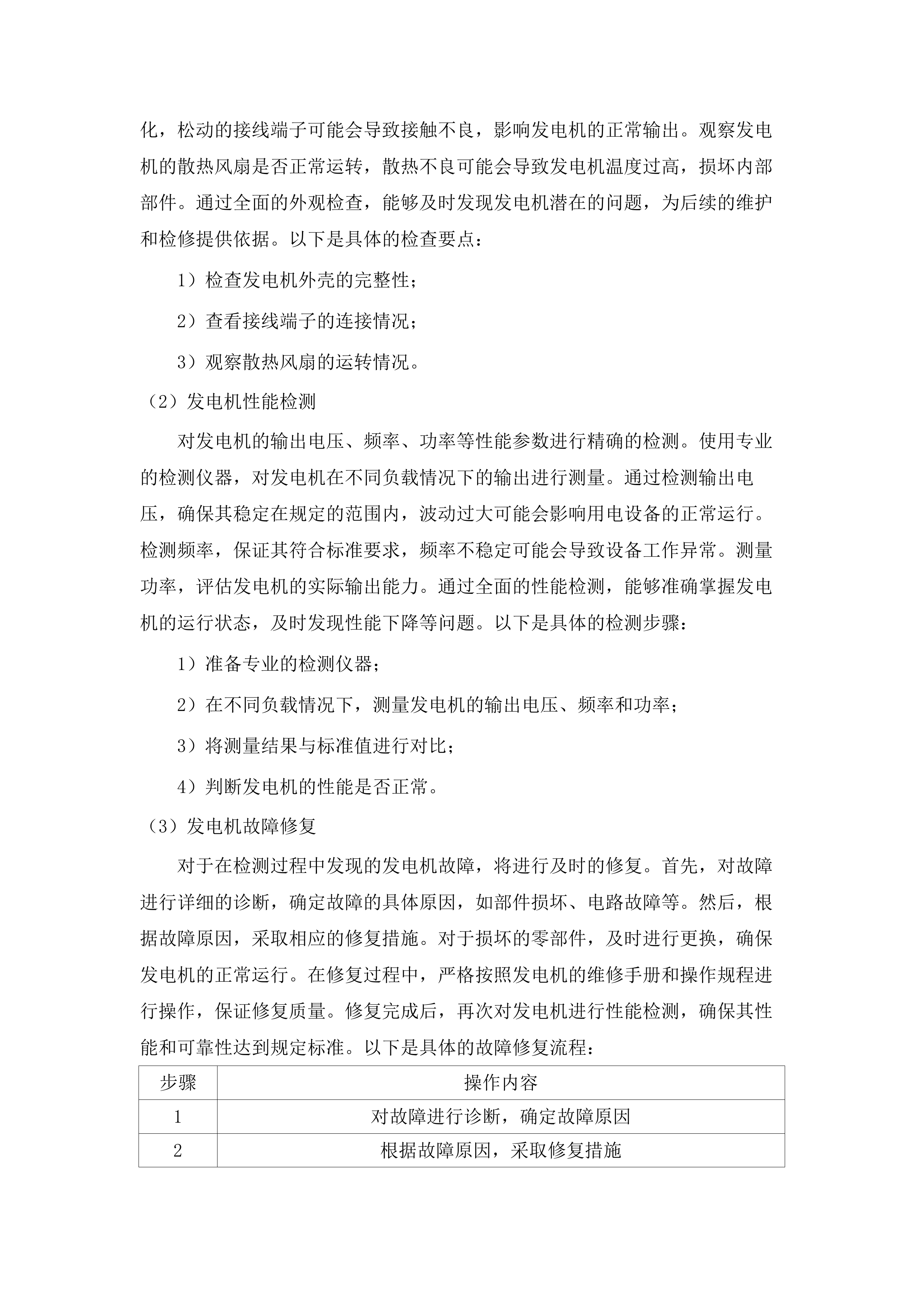

电气设备绝缘检查

对船舶上的电气设备,如发电机、马达、配电箱等进行全面的绝缘检查。采用专业的检测方法,检查设备的绝缘情况。查看设备的绝缘外壳是否有破损、变形等情况,测量设备内部电路的绝缘电阻。通过详细的检查,及时发现和处理绝缘问题,避免因绝缘故障导致设备损坏或安全事故的发生。以下是具体的检查流程:

设备

检查内容

发电机

检查绝缘外壳、测量内部电路绝缘电阻

马达

检查绝缘外壳、测量内部电路绝缘电阻

配电箱

检查绝缘外壳、测量内部电路绝缘电阻

绝缘问题处理

对于在绝缘测试中发现不合格的电气线路和设备,将进行全面的排查和修复。首先,对绝缘不合格的部位进行详细的检查,找出问题的根源,如绝缘破损、受潮等。然后,根据问题的性质和严重程度,采取相应的修复措施。对于绝缘破损的部位,可以采用绝缘胶带包扎、更换绝缘线等方法进行修复;对于受潮的设备,可进行烘干处理。通过及时有效的处理,确保电气线路和设备的绝缘性能符合要求。以下是具体的处理步骤:

1)对绝缘不合格的部位进行检查,确定问题根源;

2)根据问题性质和严重程度,选择修复方法;

3)实施修复措施;

4)再次进行绝缘测试,确保修复效果。

发电机检修维护

发电机外观检查

对发电机的外观进行细致的检查。查看发电机的外壳是否有损坏、变形等情况,如有损坏,可能会影响发电机的防护性能。检查接线端子是否松动、氧化,松动的接线端子可能会导致接触不良,影响发电机的正常输出。观察发电机的散热风扇是否正常运转,散热不良可能会导致发电机温度过高,损坏内部部件。通过全面的外观检查,能够及时发现发电机潜在的问题,为后续的维护和检修提供依据。以下是具体的检查要点:

1)检查发电机外壳的完整性;

2)查看接线端子的连接情况;

3)观察散热风扇的运转情况。

发电机性能检测

对发电机的输出电压、频率、功率等性能参数进行精确的检测。使用专业的检测仪器,对发电机在不同负载情况下的输出进行测量。通过检测输出电压,确保其稳定在规定的范围内,波动过大可能会影响用电设备的正常运行。检测频率,保证其符合标准要求,频率不稳定可能会导致设备工作异常。测量功率,评估发电机的实际输出能力。通过全面的性能检测,能够准确掌握发电机的运行状态,及时发现性能下降等问题。以下是具体的检测步骤:

1)准备专业的检测仪器;

2)在不同负载情况下,测量发电机的输出电压、频率和功率;

3)将测量结果与标准值进行对比;

4)判断发电机的性能是否正常。

发电机故障修复

对于在检测过程中发现的发电机故障,将进行及时的修复。首先,对故障进行详细的诊断,确定故障的具体原因,如部件损坏、电路故障等。然后,根据故障原因,采取相应的修复措施。对于损坏的零部件,及时进行更换,确保发电机的正常运行。在修复过程中,严格按照发电机的维修手册和操作规程进行操作,保证修复质量。修复完成后,再次对发电机进行性能检测,确保其性能和可靠性达到规定标准。以下是具体的故障修复流程:

步骤

操作内容

1

对故障进行诊断,确定故障原因

2

根据故障原因,采取修复措施

3

更换损坏的零部件

4

按照维修手册和操作规程进行修复

5

修复完成后,进行性能检测

马达检修维护

马达外观检查

对马达的外观进行全面的检查。查看马达的外壳是否有损坏、磨损等情况,外壳的损坏可能会影响马达的防护性能,导致内部部件受到外界因素的影响。检查风扇是否正常,风扇的故障可能会导致马达散热不良,温度过高。查看接线是否牢固,松动的接线可能会导致接触不良,影响马达的正常运转。通过仔细的外观检查,能够及时发现马达潜在的问题,为后续的维护和检修提供基础。以下是具体的检查要点:

1)检查马达外壳的完整性;

2)查看风扇的运行情况;

3)检查接线的牢固程度。

马达性能检测

对马达的转速、转矩、电流等性能参数进行精确的检测。使用专业的测量设备,对马达在不同工况下的性能进行评估。检测转速,确保其符合设计要求,转速异常可能会影响设备的正常工作。测量转矩,判断马达的输出能力是否满足负载需求。监测电流,了解马达的工作状态,电流过大可能表示马达存在故障。通过全面的性能检测,能够准确掌握马达的运行状态,及时发现性能下降等问题。以下是具体的检测流程:

参数

检测方法

转速

使用转速测量仪进行测量

转矩

使用转矩测量仪进行测量

电流

使用电流互感器进行测量

马达故障处理

对于在检测过程中发现的马达故障,将根据具体情况进行维修或更换。如果故障是由于部件损坏引起的,如轴承磨损、绕组短路等,将及时更换损坏的部件。对于一些轻微的故障,如接线松动、灰尘积累等,可以通过修复和清洁来解决。在处理故障时,严格按照马达的维修手册和操作规程进行操作,确保维修质量。维修完成后,再次对马达进行性能检测,确保其能够正常工作。以下是具体的故障处理步骤:

1)对故障进行诊断,确定故障原因;

2)根据故障原因,选择维修或更换部件;

3)按照维修手册和操作规程进行操作;

4)维修完成后,进行性能检测。

船舶防污处理工艺方案

外板防污处理

外板预处理

对主船体外板水线以下部分进行全面的预处理工作。采用全铲或喷沙的方式,对包括海底门、舵叶、艉轴及支架等部位进行处理,彻底清除外板表面的杂质和盐份,使其达到见白标准。这一预处理步骤是为后续的防污漆喷涂工作奠定良好基础。只有外板表面清洁干净,防污漆才能更好地附着,从而提高防污效果。在预处理过程中,严格控制施工质量,确保外板表面无残留杂质和锈迹。以下是具体的预处理步骤:

1)对水线以下外板进行全面检查,确定预处理范围;

2)采用全铲或喷沙的方式,清除杂质和盐份;

3)检查预处理效果,确保外板达到见白标准。

防污漆喷涂

采用国际牌油漆进行防污处理,严格按照规定的工艺要求进行喷漆操作。先喷底漆2度,底漆能够增强防污漆与外板的附着力,提高涂层的整体性能。然后喷中间漆2度,中间漆起到过渡和增强防护的作用。最后喷防污漆2度,防污漆能够有效防止海洋生物附着在外板上,降低船舶的航行阻力。在喷漆过程中,严格按照油漆配套明细表进行操作,确保油漆的质量和配比符合要求。同时,控制喷漆的厚度和均匀度,保证防污效果的一致性。以下是具体的喷漆步骤:

1)准备好国际牌油漆和喷漆设备;

2)按照规定的顺序,依次喷底漆、中间漆和防污漆;

3)控制喷漆厚度和均匀度;

4)确保油漆配套符合明细表要求。

喷涂质量检查

喷涂完成后,对防污漆的质量进行严格检查。使用专业的测量工具,对防污漆的厚度进行多点测量,确保其符合相关标准。通过目视检查和触摸检查,观察防污漆的表面质量,查看是否有流挂、气泡等缺陷。检查防污漆的均匀度,保证外板各个部位的防污效果一致。若发现喷涂质量存在问题,及时进行修复和处理,确保防污效果符合要求。以下是具体的检查要点:

1)测量防污漆厚度,确保符合标准;

2)观察表面质量,有无流挂、气泡等缺陷;

3)检查均匀度,保证防污效果一致。

设备防污保养

关键设备防污处理

对主机、副机、尾轴、舵叶等关键设备进行全面的防污保养。针对这些设备的特点,采取适当的防护措施。例如,在主机和副机的表面涂抹防污涂料,...

2025年度水政执法船舶运营维修保养项目.docx