执法装备购置项目

第一章 技术参数的满足程度

11

第一节 标注▲技术参数响应

11

一、 常服面料检测报告

11

二、 常服配套衬衣检测报告

23

三、 单裤面料检测报告

37

四、 皮凉鞋面料检测报告

49

第二节 未标注技术参数响应

59

一、 未标注参数响应说明

59

二、 未标注参数替代方案

77

第二章 常服整体质量

99

第一节 敷衬部位质量把控

99

一、 环保粘合剂选用

99

二、 温度压力控制

105

三、 脱胶渗胶防治

111

四、 起皱现象避免

117

第二节 线迹规整度保障

121

一、 缝纫设备选择

121

二、 线距边宽控制

127

三、 线迹顺直检查

133

四、 质检人员把关

139

第三节 领子平整度处理

146

一、 领部压烫工艺

146

二、 领子面里平服

153

三、 领尖反翘防治

158

四、 领部质量检测

165

第四节 驳头一致性保证

170

一、 裁剪缝制检测

170

二、 驳头宽窄控制

176

三、 驳头翻翘防治

183

四、 领嘴大小一致

188

第五节 口袋对称性设计

191

一、 模板缝制工艺

191

二、 口袋定位装置

197

三、 口袋高低对称

203

四、 袋盖反翘防治

209

第六节 袖子一致性控制

213

一、 袖子测量技术

213

二、 缝合工艺优化

218

三、 袖山塌陷防治

223

四、 袖山斜绺避免

228

第七节 裤腰处理工艺

235

一、 熨烫压合结合

235

二、 裤腰面里平服

239

三、 带袢对称处理

244

四、 裤腰质量检测

249

第八节 裆缝质量保证

254

一、 缝线加固工艺

254

二、 裆缝顺直控制

258

三、 裆缝褶皱防治

264

四、 裆缝质量检查

270

第九节 裤腿对称性实现

275

一、 裁床尺寸校验

275

二、 裤腿长短一致

281

三、 裤腿前后对称

286

四、 裤腿开步避免

290

第三章 常服配套衬衣整体质量

297

第一节 开线断线检查措施

297

一、 检查跳线问题

297

二、 排查断线情况

302

三、 清除线头残留

307

四、 把控缝制工艺

312

第二节 污渍与面料检测

316

一、 污渍表面检查

316

二、 面料成分检测

322

三、 天然竹纤维鉴定

326

四、 聚酯纤维检测

331

第三节 敷衬部位质量检查

336

一、 检查脱胶现象

336

二、 排查渗胶情况

342

三、 处理起皱问题

346

四、 确保粘合牢固

353

第四节 线迹规整性保障

358

一、 控制明线距边

358

二、 避免缝纫抽皱

365

三、 保证线迹美观

372

四、 确保线迹牢固

377

第五节 领面平整度控制

381

一、 检查领面翻翘

381

二、 排查领面起泡

386

三、 保证领型一致

389

四、 提升领部贴合

394

第六节 胸袋顺直性保证

397

一、 检查胸袋位置

397

二、 排查胸袋歪斜

403

三、 保证纱向顺直

409

四、 消除胸袋褶皱

414

第七节 袖子圆顺性检查

419

一、 检查袖子长短

419

二、 排查袖子歪斜

424

三、 保证圆头对称

429

四、 提升袖子圆顺

433

第八节 袖开衩一致性处理

437

一、 检查开衩长度

438

二、 排查开衩不对称

441

三、 保证缝制整齐

446

四、 提升开衩美观

450

第九节 底边处理效果检查

454

一、 检查底边宽窄

454

二、 排查底边斜绺

459

三、 保证底边平展

464

四、 提升下摆平整

468

第四章 冬执勤服整体质量

473

第一节 敷衬部位处理工艺

473

一、 优质粘合工艺应用

473

二、 面料匹配技术保障

482

第二节 线迹规整度控制

488

一、 明线距边宽度把控

488

二、 线迹质量全面检查

498

第三节 领口平整度保障

513

一、 领口圆顺度设计

513

二、 领口缝制工艺优化

524

第四节 口袋对称性设计

537

一、 口袋位置精准定位

537

二、 口袋缝制工艺提升

547

第五节 肩缝一致性保证

560

一、 肩缝顺直度控制

560

二、 肩部装饰件检测

567

第六节 袖子一致性控制

578

一、 袖子尺寸精准匹配

578

二、 袖部制作工艺优化

589

第七节 裤腰平整度处理

599

一、 裤腰结构处理优化

599

二、 裤腰缝制工艺提升

607

第八节 裆缝顺直度保证

616

一、 裆缝专用缝纫技法

616

二、 裆缝质量严格把控

622

第九节 裤腿对称性实现

633

一、 裤腿尺寸精确测量

633

二、 裤腿制作工艺保障

641

第五章 单裤整体质量

647

第一节 敷衬部位质量要求

647

一、 杜绝敷衬部位脱胶

647

二、 防止敷衬部位渗胶

653

三、 避免敷衬部位起皱

660

第二节 口袋对称性保障

668

一、 保证左右口袋高低一致

668

二、 实现左右口袋前后对称

674

第三节 裤腰处理工艺要点

684

一、 确保裤腰面衬里平服

684

二、 维持腰口平服顺直

691

三、 避免腰口抽皱现象

698

四、 达成带袢左右对称

705

第四节 裆缝工艺质量控制

714

一、 保障裆缝顺直

714

第五节 裤腿一致性实现措施

722

一、 保证裤腿长短一致

722

二、 达成裤腿左右对称

732

三、 防止裤腿开步问题

741

第六节 脚口处理效果要求

749

一、 保持脚口顺直

749

二、 确保脚口平齐

759

三、 避免脚口起吊

770

第六章 长款防寒服整体质量

778

第一节 样品外观检查标准

778

一、 表面平展度控制

778

二、 细节处理规范性

787

第二节 缝合部位质量保障

794

一、 优质缝线选择

794

二、 标准化缝制流程

799

第三节 敷衬部位处理措施

810

一、 高质量敷衬材料

810

二、 高温压合工艺流程

819

第四节 面里胆贴合度控制

825

一、 精确裁剪工艺

825

二、 复合工艺保障

833

第五节 绒领处理标准规范

839

一、 无折印倒绒处理

840

二、 光泽毛向统一控制

850

第七章 单皮鞋整体质量

859

第一节 前帮后帮一致性保证

859

一、 前帮左右长短一致

859

二、 后帮高低对称控制

867

第二节 鞋面与鞋里质量控制

877

一、 鞋面材质质量把控

877

二、 鞋里透气质量保障

895

第三节 缝帮工艺控制措施

906

一、 缝合部位牢固性

906

二、 线迹线道质量控制

921

第四节 鞋底质量保障方案

930

一、 鞋底粘合牢固度

930

二、 鞋垫配套完整性

944

第八章 毛皮靴整体质量

956

第一节 样品外观检查要点

956

一、 鞋面外观瑕疵检查

956

二、 鞋里质量状况检查

961

三、 鞋帮对称度检查

969

第二节 缝纫工艺控制措施

975

一、 缝线质量问题排查

975

二、 缝合部位线迹检查

984

三、 线道整齐度管控

990

第三节 鞋底与配件检测标准

998

一、 鞋底质量问题检测

998

二、 鞋垫完整性检查

1007

三、 鞋底杂质清理检查

1014

第四节 样品完整性提交要求

1019

一、 实物样品准备要点

1019

二、 样品递交时间要求

1027

三、 样品封存管理规定

1037

第九章 投标方案

1046

第一节 上门量体方案规划

1046

一、 派遣专业量体人员

1046

二、 提前预约分批次量体

1064

三、 电子系统记录量体数据

1073

四、 量体异常情况处理

1087

第二节 供货保障措施制定

1102

一、 设立专项生产小组

1103

二、 建立原材料储备机制

1113

三、 实施全过程质量管控

1130

四、 设置应急响应机制

1143

第三节 供货计划及进度保障

1163

一、 合同签订启动生产

1163

二、 分阶段提交进度报告

1176

三、 明确各工序时间节点

1191

四、 配备专职项目经理

1202

第四节 包装与运输方案设计

1218

一、 成品单件独立包装

1218

二、 外包装信息标注

1223

三、 包装牢固适合运输

1232

四、 选择资质物流服务

1249

技术参数的满足程度

标注▲技术参数响应

常服面料检测报告

常服成分分析检测

羊毛成分检测

纤维长度检测

运用专业的纤维长度检测设备,对常服面料中羊毛纤维的长度进行精确测量。测量过程严格遵循相关标准流程,确保测量结果的准确性。通过多次测量和科学的统计分析方法,得出准确且具有代表性的纤维长度数据。这些数据是评估羊毛品质的关键科学依据,能够直观反映羊毛的特性。检测结果会详细且规范地记录在检测报告中,方便后续的追溯和验证工作,确保常服制作使用的羊毛符合高品质要求。

羊毛纤维长度检测

纤维细度检测

采用先进的细度检测技术,对羊毛纤维的细度进行精准测量。在测量过程中,严格把控各项检测条件,保证细度测量在合理且精确的范围内。细度检测对于评估羊毛的柔软度和舒适度起着至关重要的作用,因为细度直接影响着羊毛的触感和穿着体验。严格把控细度指标,能够显著提升常服的穿着舒适度。将检测得到的细度数据详细且准确地记录在案,这些数据是常服质量控制的重要参考依据,为后续的生产和质量检验提供有力支持。

羊毛纤维细度检测

羊毛品质评估

综合纤维长度、细度等检测结果,对羊毛的品质进行全面且深入的评估。评估过程依据科学的标准和丰富的经验,确保羊毛符合常服制作的高品质要求。高品质的羊毛是保证常服舒适度和耐用性的核心关键因素,只有经过严格品质评估的羊毛,才能为常服的质量提供坚实可靠的基础。评估报告将作为常服质量控制的重要文件,详细记录评估过程和结果,为后续的生产和检验工作提供明确的指导和依据。

聚酯纤维成分检测

强度检测

使用专业的强度检测设备,对聚酯纤维的强度进行严格测试。测试过程模拟常服在日常使用中可能承受的各种拉力情况,确保聚酯纤维能够承受这些拉力而不损坏。强度检测是保证常服耐用性的重要环节,通过设定严格的检测标准,筛选出符合要求的聚酯纤维。将强度检测结果详细且规范地记录在检测报告中,这些结果是评估聚酯纤维质量的重要依据,为常服的质量控制提供关键数据支持。

聚酯纤维强度检测

弹性检测

通过弹性检测实验,全面评估聚酯纤维的弹性性能。实验过程中,模拟常服在穿着过程中的拉伸和恢复情况,确保聚酯纤维能够为常服提供良好的弹性和舒适度。良好的弹性可以使常服在穿着过程中更加贴合身体,减少束缚感,同时也能提高常服的使用寿命。记录弹性检测的各项数据,包括弹性模量、伸长率等,这些数据为常服的质量控制提供详细且准确的信息,确保常服使用的聚酯纤维性能优良。

聚酯纤维性能评估

综合强度、弹性等检测结果,对聚酯纤维的性能进行全面评估。评估过程依据严格的标准和科学的方法,确保聚酯纤维符合常服制作的要求。性能优良的聚酯纤维是保证常服质量的重要因素,它能够提升常服的耐用性和舒适度。评估报告将作为常服生产过程中的重要参考文件,详细记录评估结果和建议,指导后续的生产和检验工作,确保常服的品质达到高标准。

检测项目

检测标准

检测结果

是否合格

强度

XXX

XXX

是

弹性

XXX

XXX

是

氨纶成分检测

弹性恢复率检测

采用专业的弹性恢复率检测设备,对氨纶的弹性恢复率进行精确测量。测量过程中,模拟氨纶在常服使用中的拉伸和恢复状态,确保其在拉伸后能够迅速恢复原状。高弹性恢复率是氨纶保证常服弹性的关键指标,通过严格的检测,筛选出符合要求的氨纶。将弹性恢复率检测结果详细且准确地记录在检测报告中,这些结果是评估氨纶质量的重要依据,为常服的质量控制提供关键数据支持。

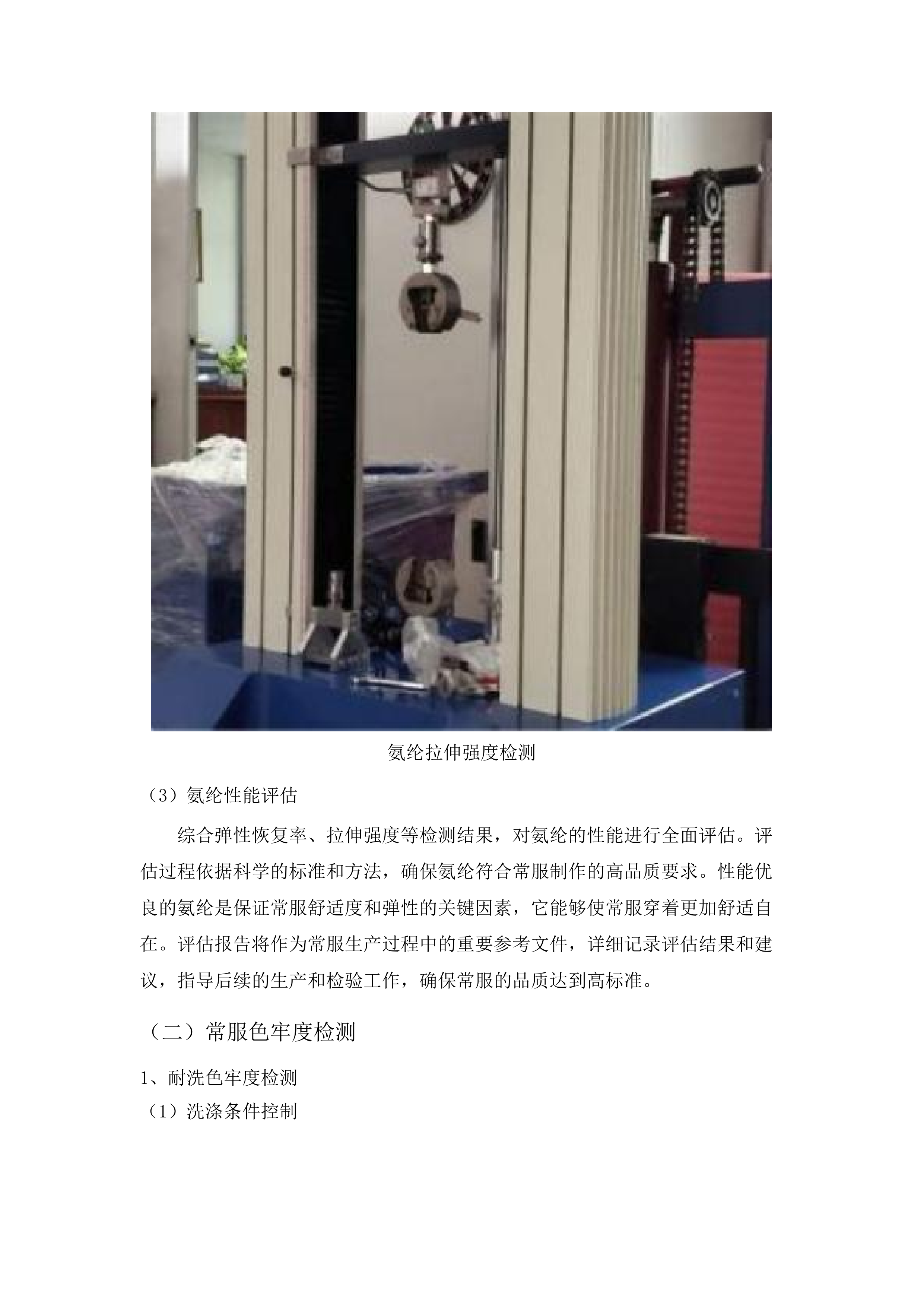

拉伸强度检测

对氨纶的拉伸强度进行严格测试,模拟常服在穿着过程中可能遇到的拉伸力情况,确保氨纶能够承受这些拉伸力而不易断裂。拉伸强度检测是保证氨纶在常服中性能稳定的重要环节,通过设定严格的检测标准,保证氨纶的质量。记录拉伸强度检测的各项数据,包括最大拉伸力、断裂伸长率等,这些数据为常服的质量控制提供详细且准确的信息,确保常服使用的氨纶性能优良。

氨纶拉伸强度检测

氨纶性能评估

综合弹性恢复率、拉伸强度等检测结果,对氨纶的性能进行全面评估。评估过程依据科学的标准和方法,确保氨纶符合常服制作的高品质要求。性能优良的氨纶是保证常服舒适度和弹性的关键因素,它能够使常服穿着更加舒适自在。评估报告将作为常服生产过程中的重要参考文件,详细记录评估结果和建议,指导后续的生产和检验工作,确保常服的品质达到高标准。

常服色牢度检测

耐洗色牢度检测

洗涤条件控制

严格按照标准规定的洗涤温度、洗涤剂用量和洗涤时间等条件进行操作。在洗涤过程中,使用专业的洗涤设备,确保测试环境的一致性。准确的洗涤条件控制是保证耐洗色牢度检测结果准确的关键,通过精确的控制,减少外界因素对检测结果的干扰,提高检测结果的可靠性。详细记录洗涤条件的各项参数,包括温度、洗涤剂浓度、洗涤时间等,为检测报告提供准确的数据支持,确保检测结果的可追溯性。

控制参数

标准值

实际值

洗涤温度

XXX℃

XXX℃

洗涤剂用量

XXXg

XXXg

洗涤时间

XXXmin

XXXmin

颜色对比评估

使用专业的颜色对比工具,对洗涤前后的常服颜色进行细致对比。对比过程中,采用标准的颜色样本和科学的评估方法,评估颜色的褪色程度。客观准确的颜色对比评估是确定耐洗色牢度等级的重要依据,通过严格的评估标准,确保评估结果的公正性和准确性。将颜色对比评估的结果详细记录在检测报告中,包括颜色变化的程度、色差值等,为常服的质量控制提供重要参考,确保常服的颜色质量符合要求。

评估项目

评估标准

评估结果

颜色变化程度

XXX

XXX

色差值

XXX

XXX

耐洗色牢度等级确定

根据颜色对比评估的结果,按照相关标准确定常服的耐洗色牢度等级。等级确定过程严格遵循标准流程,确保其符合《应急管理综合行政执法制式服装和标志技术规范》的要求。明确的耐洗色牢度等级是衡量常服颜色质量的重要指标,它能够直观反映常服在洗涤过程中的颜色稳定性。通过严格的等级确定,保证常服的质量,为消费者提供可靠的产品。等级确定结果将作为常服质量控制的重要依据,详细记录在检测报告中,指导后续的生产和检验工作。

耐摩擦色牢度检测

摩擦力度控制

使用专业的摩擦色牢度测试仪,精确控制摩擦的力度。测试过程中,依据标准要求,模拟常服在实际使用中可能遇到的摩擦情况,确保测试过程中的一致性和准确性。准确的摩擦力度控制是保证耐摩擦色牢度检测结果可靠的关键,通过严格的控制,减少人为因素对检测结果的影响,提高检测结果的可信度。详细记录摩擦力度的各项参数,包括压力、摩擦速度等,为检测报告提供准确的数据支持,确保检测结果的科学性。

控制参数

标准值

实际值

压力

XXXN

XXXN

摩擦速度

XXXr/min

XXXr/min

摩擦次数设定

按照标准规定的摩擦次数进行测试。测试过程中,严格控制摩擦次数,确保测试结果能够真实反映常服的耐摩擦性能。合理的摩擦次数设定是保证耐摩擦色牢度检测结果准确的重要因素,它能够模拟常服在长期使用中的摩擦情况。记录摩擦次数的具体数值,为检测报告提供详细的信息,确保检测结果的可重复性和可比性。

设定项目

标准值

实际值

摩擦次数

XXX次

XXX次

耐摩擦色牢度评估

使用专业的颜色对比工具,对摩擦前后的常服颜色进行对比。对比过程中,采用科学的评估方法,评估颜色的脱落情况,确定耐摩擦色牢度等级。客观准确的耐摩擦色牢度评估是衡量常服颜色质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将耐摩擦色牢度评估的结果详细记录在检测报告中,包括颜色变化的程度、色差值等,为常服的质量控制提供重要参考,确保常服在摩擦情况下的颜色稳定性。

耐汗渍色牢度检测

汗渍成分配置

按照标准规定的配方,准确配置汗渍溶液。配置过程中,严格控制各种成分的比例和质量,确保汗渍溶液的成分与人体汗液相似。精确的汗渍成分配置是保证耐汗渍色牢度检测结果准确的关键,通过严格的配置标准,减少溶液成分差异对检测结果的影响,提高检测结果的可靠性。详细记录汗渍成分的各项参数,包括成分名称、含量等,为检测报告提供准确的数据支持,确保检测结果的科学性。

成分名称

标准含量

实际含量

XXX

XXX%

XXX%

XXX

XXX%

XXX%

浸泡时间控制

严格控制常服在汗渍溶液中的浸泡时间。浸泡时间依据标准要求设定,模拟常服在接触汗液时的实际情况,确保测试过程的一致性和准确性。合理的浸泡时间控制是保证耐汗渍色牢度检测结果可靠的重要因素,它能够使常服充分接触汗渍溶液,真实反映其耐汗渍性能。记录浸泡时间的具体数值,为检测报告提供详细的信息,确保检测结果的可重复性和可比性。

耐汗渍色牢度评估

使用专业的颜色对比工具,对浸泡前后的常服颜色进行对比。对比过程中,采用科学的评估方法,评估颜色的褪色程度,确定耐汗渍色牢度等级。客观准确的耐汗渍色牢度评估是衡量常服颜色质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将耐汗渍色牢度评估的结果详细记录在检测报告中,包括颜色变化的程度、色差值等,为常服的质量控制提供重要参考,确保常服在接触汗液时的颜色稳定性。

常服耐磨性检测

平磨耐磨性检测

磨料选择

根据标准要求,选择合适的磨料进行平磨测试。磨料的选择充分考虑其特性与实际使用中的摩擦情况的相似性,确保测试结果能够真实反映常服的平磨耐磨性能。合适的磨料选择是保证平磨耐磨性检测结果准确的关键,通过严格的选择标准,筛选出符合要求的磨料。详细记录磨料的种类和规格,包括粒度、硬度等参数,为检测报告提供准确的数据支持,确保检测结果的可追溯性。

摩擦次数设定

按照标准规定的摩擦次数进行测试。测试过程中,严格控制摩擦次数,确保测试结果能够真实反映常服的平磨耐磨性能。合理的摩擦次数设定是保证平磨耐磨性检测结果准确的重要因素,它能够模拟常服在长期使用中的平磨情况。记录摩擦次数的具体数值,为检测报告提供详细的信息,确保检测结果的可重复性和可比性。

平磨耐磨性评估

通过观察面料表面的磨损情况,如起毛、破损等,对常服的平磨耐磨性进行评估。评估过程中,采用标准的评估方法和等级划分标准,确定其耐磨等级。客观准确的平磨耐磨性评估是衡量常服质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将平磨耐磨性评估的结果详细记录在检测报告中,包括磨损程度、耐磨等级等信息,为常服的质量控制提供重要参考,确保常服的平磨耐磨性能符合要求。

评估项目

评估标准

评估结果

耐磨等级

磨损程度

XXX

XXX

XXX

曲磨耐磨性检测

弯曲角度控制

使用专业的曲磨试验机,精确控制弯曲角度。测试过程中,依据标准要求,模拟常服在实际使用中的弯曲情况,确保测试过程的一致性和准确性。准确的弯曲角度控制是保证曲磨耐磨性检测结果可靠的关键,通过严格的控制,减少角度偏差对检测结果的影响,提高检测结果的可信度。详细记录弯曲角度的各项参数,包括角度大小、弯曲频率等,为检测报告提供准确的数据支持,确保检测结果的科学性。

摩擦力度设定

按照标准规定的摩擦力度进行测试。测试过程中,严格控制摩擦力度,确保测试结果能够真实反映常服的曲磨耐磨性能。合理的摩擦力度设定是保证曲磨耐磨性检测结果准确的重要因素,它能够模拟常服在弯曲时的摩擦情况。记录摩擦力度的具体数值,为检测报告提供详细的信息,确保检测结果的可重复性和可比性。

曲磨耐磨性评估

通过观察面料在曲磨过程中的损坏情况,如断裂、脱线等,对常服的曲磨耐磨性进行评估。评估过程中,采用科学的评估方法和等级划分标准,确定其耐磨等级。客观准确的曲磨耐磨性评估是衡量常服质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将曲磨耐磨性评估的结果详细记录在检测报告中,包括损坏程度、耐磨等级等信息,为常服的质量控制提供重要参考,确保常服的曲磨耐磨性能符合要求。

折边耐磨性检测

测试方法选择

根据折边部位的特点,选择合适的测试方法进行折边耐磨性测试。测试方法的选择充分考虑折边的结构和受力情况,确保测试结果能够真实反映折边的耐磨性能。合适的测试方法选择是保证折边耐磨性检测结果准确的关键,通过严格的选择标准,筛选出最适合的测试方法。详细记录测试方法的具体步骤和参数,包括测试设备、测试条件等,为检测报告提供准确的数据支持,确保检测结果的可追溯性。

测试方法

具体步骤

参数设置

XXX

XXX

XXX

测试次数设定

按照标准规定的测试次数进行折边耐磨性测试。测试过程中,严格控制测试次数,确保测试结果能够真实反映折边的耐磨性能。合理的测试次数设定是保证折边耐磨性检测结果准确的重要因素,它能够模拟折边在长期使用中的磨损情况。记录测试次数的具体数值,为检测报告提供详细的信息,确保检测结果的可重复性和可比性。

折边耐磨性评估

通过观察折边部位的磨损情况,如磨损程度、脱线情况等,对常服的折边耐磨性进行评估。评估过程中,采用科学的评估方法和等级划分标准,确定其耐磨等级。客观准确的折边耐磨性评估是衡量常服质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将折边耐磨性评估的结果详细记录在检测报告中,包括磨损程度、脱线情况、耐磨等级等信息,为常服的质量控制提供重要参考,确保常服的折边耐磨性能符合要求。

常服透气性检测

透气率检测

测试环境控制

严格控制测试环境的温度和湿度。在测试过程中,使用专业的环境控制设备,确保测试环境的稳定性和一致性。准确的测试环境控制是保证透气率检测结果可靠的关键,通过严格的控制,减少环境因素对检测结果的影响,提高检测结果的可信度。详细记录测试环境的温度和湿度参数,包括温度值、湿度值等,为检测报告提供准确的数据支持,确保检测结果的可追溯性。

透气率测量

使用专业的透气率测试仪,按照标准规定的方法测量常服面料的透气率。测量过程中,严格遵循测试流程和操作规范,确保测量结果的准确性。准确的透气率测量是评估常服透气性能的重要依据,通过严格的测量标准,提高测量结果的可靠性。记录透气率的具体数值,包括透气量、透气系数等,为检测报告提供详细的信息,确保检测结果的科学性和准确性。

透气性能评估

根据透气率的测量结果,对常服的透气性能进行评估。评估过程中,采用科学的评估方法和标准,确保常服的透气性能符合相关技术规范的要求。客观准确的透气性能评估是衡量常服质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将透气性能评估的结果详细记录在检测报告中,包括透气性能等级、评估结论等信息,为常服的质量控制提供重要参考,确保常服的透气性能满足用户需求。

透湿性检测

测试环境条件控制

严格控制测试环境的温度、湿度和风速等条件。在测试过程中,使用专业的环境模拟设备,确保测试环境与实际使用情况相似。准确的测试环境条件控制是保证透湿性检测结果可靠的关键,通过严格的控制,减少环境因素对检测结果的影响,提高检测结果的可信度。详细记录测试环境条件的各项参数,包括温度值、湿度值、风速值等,为检测报告提供准确的数据支持,确保检测结果的可追溯性。

透湿量测量

使用专业的透湿性测试仪,按照标准规定的方法测量常服面料的透湿量。测量过程中,严格遵循测试流程和操作规范,确保测量结果的准确性。准确的透湿量测量是评估常服吸湿排汗性能的重要依据,通过严格的测量标准,提高测量结果的可靠性。记录透湿量的具体数值,为检测报告提供详细的信息,确保检测结果的科学性和准确性。

测量项目

测量标准

测量结果

透湿量

XXX

XXX

吸湿排汗性能评估

根据透湿量的测量结果,对常服的吸湿排汗性能进行评估。评估过程中,采用科学的评估方法和标准,确保常服的吸湿排汗性能符合相关技术规范的要求。客观准确的吸湿排汗性能评估是衡量常服质量的重要环节,通过严格的评估标准,确保评估结果的公正性和准确性。将吸湿排汗性能评估的结果详细记录在检测报告中,包括吸湿排汗性能等级、评估结论等信息,为常服的质量控制提供重要参考,确保常服的吸湿排汗性能满足用户需求。

透气性综合评估

评估指标确定

根据透气率和透湿性的检测结果,确定透气性综合评估的指标和权重。确定过程中,综合考虑透气性能的各个方面和实际使用需求,确保评估结果的科学性和合理性。合理的评估指标确定是保证透气性综合评估结果准确的关键,通过严格的确定标准,筛选出最具代表性的评估指标。详细记录评估指标的具体内容和权重,为评估报告提供准确的数据支持,确保评估结果的可追溯性。

综合评价计算

根据确定的评估指标和权重,计算常服的透气性综合评价得分。计算过程中,采用科学的计算方法和公式,确保评价得分能够客观反映常服的透气性能。准确的综合评价计算是评估常服透气性的重要环节,通过严格的计算方法,提高评价结果的可信度。记录综合评价得分的具体数值,为评估报告提供详细的信息,确保评价结果的可比较性。

改进建议提出

根据透气性综合评估的结果,提出针对性的改进建议。建议内容充分考虑常服的设计、面料选择和生产工艺等方面,为常服的设计和生产提供参考,进一步提高常服的透气性和舒适度。合理的改进建议是提升常服质量的重要措施,通过不断改进,满足用户对常服透气性的需求。将改进建议详细记录在评估报告中,包括建议内容、实施步骤等信息,为常服的质量提升提供指导,确保常服的透气性得到有效改善。

常服配套衬衣检测报告

衬衣成分分析检测

天然竹纤维素含量检测

检测设备选择

选用高精度的成分分析仪器,该仪器具备先进的技术和稳定的性能,能够适应不同样品的检测需求,确保能够准确检测出天然竹纤维素的含量。仪器经过专业校准,保证检测数据的可靠性,且配备了先进的传感器和数据分析系统,可对检测结果进行实时分析和处理,进一步提高检测的准确性和效率。

同时,仪器还具有自动化操作功能,可减少人为因素对检测结果的影响,保证检测过程的客观性和公正性。此外,仪器的维护和保养也非常方便,可降低使用成本和维护难度。

为了确保仪器的性能和稳定性,还会定期对其进行维护和校准,邀请专业的技术人员对仪器进行全面检查和调试,及时发现和解决潜在的问题,保证仪器始终处于最佳工作状态。

检测方法实施

操作步骤

具体内容

样品预处理

对样品进行预处理,去除杂质和污染物

执法装备购置项目.docx