乾安县安字镇后寸村购买大型农机具项目

第一章 供货方案

5

第一节 备货方案

5

一、 货物保障

5

二、 货物检验方法

19

三、 发货及配送作业

26

第二节 质量保障

46

一、 质量承诺

46

二、 质量检验制度

58

三、 到货验收质量保障措施

70

第三节 人员配置

93

一、 人员配置种类

93

二、 人员职责

107

三、 各个环节配备人员数量及分工

120

第四节 进度计划

134

一、 进度实施计划

134

二、 进度计划的动态控制措施

147

三、 项目实施进度计划保障措施

160

第五节 安全保障

177

一、 安全承诺

177

二、 安全管理体系

197

三、 安全保障措施

208

第六节 应急预案

221

一、 可能发生的应急事故情况分析及应急响应时间

221

二、 紧急安全保障措施

238

三、 临时处理措施、故障或事故解决处理措施

252

第二章 售后服务方案

267

第一节 售后服务体系

267

一、 完善售后服务组织架构

267

二、 闭环管理售后服务流程

277

第二节 售后服务网点分布

287

一、 吉林省乾安县服务网点

287

二、 周边区域服务网点

297

第三节 售后服务方式

308

一、 多样化售后支持方式

308

二、 线上线下服务联动

318

第四节 售后服务响应时间

330

一、 常规故障响应时间

330

二、 重大故障应急处理

342

第五节 服务期限

353

一、 三年免费质保服务

353

二、 质保期满有偿服务

362

第六节 服务内容

374

一、 拖拉机设备服务内容

374

二、 播种机服务内容

385

三、 大犁服务内容

394

四、 驱动耙服务内容

407

五、 加肥车服务内容

417

六、 灭茬深松一体机服务内容

428

第七节 定期巡检

439

一、 季度现场巡检安排

439

二、 巡检后维护建议

451

第八节 人员培训

462

一、 现场操作维护培训

462

二、 培训考核与证书颁发

472

第九节 技术服务措施

486

一、 技术支持小组服务

487

二、 知识库定期更新维护

496

第十节 维护服务措施

508

一、 设备维护手册制定

508

二、 远程与现场维修结合

526

第十一节 售后服务执行措施

539

一、 售后执行监督机制

539

二、 客户满意度调查机制

554

第十二节 维修或维护服务收费标准

567

一、 质保期内免费维修

567

二、 质保期外有偿服务

578

供货方案

备货方案

货物保障

对接拖拉机生产排期

确定技术参数对接

发动机参数对接

与厂家明确拖拉机发动机的技术参数,如预热、溢水壶、干式空滤、防冻液、多态开关等配置,确保发动机型号LR6A3R(EGR)或东方红YTN9(SCR)符合要求。发动机的各项性能指标需严格控制在合理范围,以满足实际使用需求。如发动机的功率、扭矩等参数,要根据拖拉机的作业场景和负载要求进行精准匹配。同时,跟进发动机的生产进度,建立详细的生产进度跟踪表,明确各关键节点的时间节点,保证按时完成生产。在生产过程中,定期与厂家沟通,及时了解生产过程中可能出现的问题,并提前制定解决方案,确保发动机能按时供应,为拖拉机的整体生产进度提供有力保障。

拖拉机发动机参数对接

离合器参数对接

与厂家对接离合器的技术参数,涵盖14英寸国产离合器、16英寸单作用、PTO电液控制多片湿式副离合器等规格。确保离合器的性能稳定,符合拖拉机的整体运行要求,是保障拖拉机操作顺畅和可靠性的关键。要对离合器的摩擦片材质、压紧力、分离行程等参数进行严格把控,使其与发动机和变速箱的匹配达到最佳状态。督促厂家按照排期生产离合器,建立严格的供应监督机制,定期检查生产进度和质量,保证供应的及时性和稳定性。如在生产过程中发现问题,及时与厂家协商解决,确保离合器能按时交付使用。

拖拉机离合器参数对接

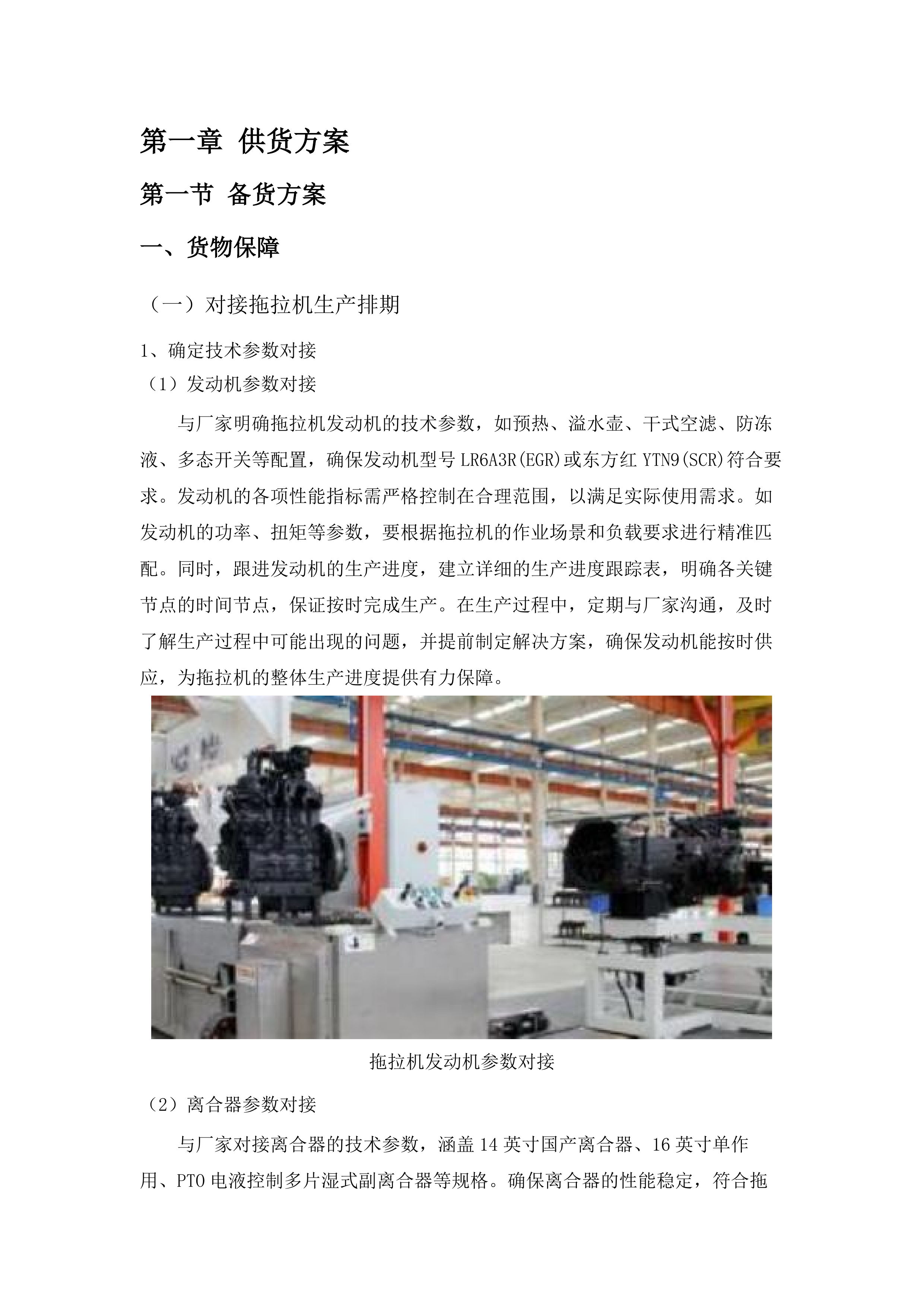

变速箱参数对接

参数类型

具体参数

要求

变速箱配置

12+4档加强型变速箱、24+8(含爬行档)等

明确各配置的具体性能和适用场景

换挡方式

主变速同步器换挡或啮合套换挡

符合设计要求,确保换挡平顺

生产交付

按时交付

建立生产进度跟踪机制,定期检查

明确变速箱的技术参数,如上述表格所示。确认变速箱的主变速同步器换挡或啮合套换挡方式符合设计要求,要对换挡的平顺性、可靠性进行严格测试,确保在不同工况下都能实现精准换挡。关注变速箱的生产情况,与厂家保持密切沟通,及时掌握生产进度和质量状况,确保按时交付。如在生产过程中出现质量问题,要求厂家立即整改,保证变速箱的质量和性能符合要求。

拖拉机变速箱参数对接

制定生产进度跟踪计划

建立定期沟通机制

与厂家建立每周的沟通会议,在会议中全面了解拖拉机生产的最新进度,包括原材料采购、零部件加工、装配等各个环节的进展情况。及时掌握生产过程中遇到的问题,如原材料供应不足、生产工艺难题等,并与厂家共同协商解决方案。通过建立有效的沟通机制,确保信息的及时传递,避免因信息不畅导致生产延误。要对沟通的内容进行详细记录,建立生产进度档案,为后续的生产管理和决策提供依据。同时,根据沟通情况,及时调整生产计划和资源配置,保证生产进度按计划进行。

制定拖拉机生产进度跟踪计划

设置关键节点监控

在生产排期上设置关键节点,如零部件生产完成、组装开始、调试结束等。对关键节点进行重点监控,制定详细的监控指标和考核标准,确保每个节点按时完成。建立关键节点预警机制,当某个节点的进度出现延误时,及时发出预警信号,并采取相应的措施进行调整。如增加生产资源投入、优化生产工艺、调整生产计划等,以确保整体生产进度不受影响。同时,对关键节点的完成情况进行严格考核,与厂家的绩效挂钩,激励厂家按时完成生产任务。

动态调整生产计划

根据实际生产情况,如原材料供应、人员安排等因素,动态调整生产计划。当原材料供应出现短缺时,及时调整生产顺序,优先生产不受原材料影响的零部件;当人员安排出现变动时,合理调配人力资源,确保生产的连续性。确保生产计划的灵活性和适应性,建立生产计划动态调整机制,根据实际情况及时更新生产计划。及时与厂家沟通调整后的生产计划,确保各方知晓并按照新计划执行。在调整生产计划时,要充分考虑各方面的因素,避免因调整不当导致生产混乱和成本增加。

协调原材料供应

确保钢材供应稳定

与钢材供应商沟通,确保拖拉机生产所需的钢材按时供应。建立稳定的钢材供应渠道,与优质的钢材供应商签订长期合作协议,保证钢材的质量和供应的稳定性。监控钢材的质量,制定严格的质量检验标准,对每一批次的钢材进行检验,确保符合生产要求。建立钢材库存预警机制,根据生产计划和历史消耗数据,合理设定钢材库存的安全阈值。当库存低于预警值时,及时启动补货程序,避免因钢材短缺影响生产。同时,对钢材的库存进行定期盘点,确保账实相符。

保障橡胶制品供应

橡胶制品类型

规格要求

供应保障措施

轮胎

符合拖拉机的承载和使用要求

与优质供应商合作,定期检查库存

密封件

密封性能良好,材质符合要求

建立质量检验机制,及时补货

协调橡胶制品供应商,确保轮胎、密封件等橡胶制品的供应。要对橡胶制品的规格和质量进行严格确认,如轮胎的尺寸、花纹、承载能力,密封件的材质、硬度、密封性能等,确保符合拖拉机的使用要求。定期检查橡胶制品的库存情况,建立详细的库存管理系统,实时掌握库存数量和状态。根据生产计划和库存情况,及时补货,保证橡胶制品的供应连续性。如在供应过程中出现质量问题,及时与供应商协商退换货,确保橡胶制品的质量稳定。

落实电子元件供应

与电子元件供应商对接,保证发动机控制系统、仪表盘等电子元件的供应。对电子元件的性能和稳定性进行严格检查,要求供应商提供详细的产品规格书和质量检验报告。建立电子元件的储备机制,根据生产计划和历史消耗数据,合理确定电子元件的储备数量。应对可能的供应问题,如供应商停产、运输延误等,提前制定应急预案,确保在供应出现问题时能及时满足生产需求。在电子元件的使用过程中,对其性能进行实时监测,及时发现并解决潜在的问题,保证电子元件的可靠性和稳定性。

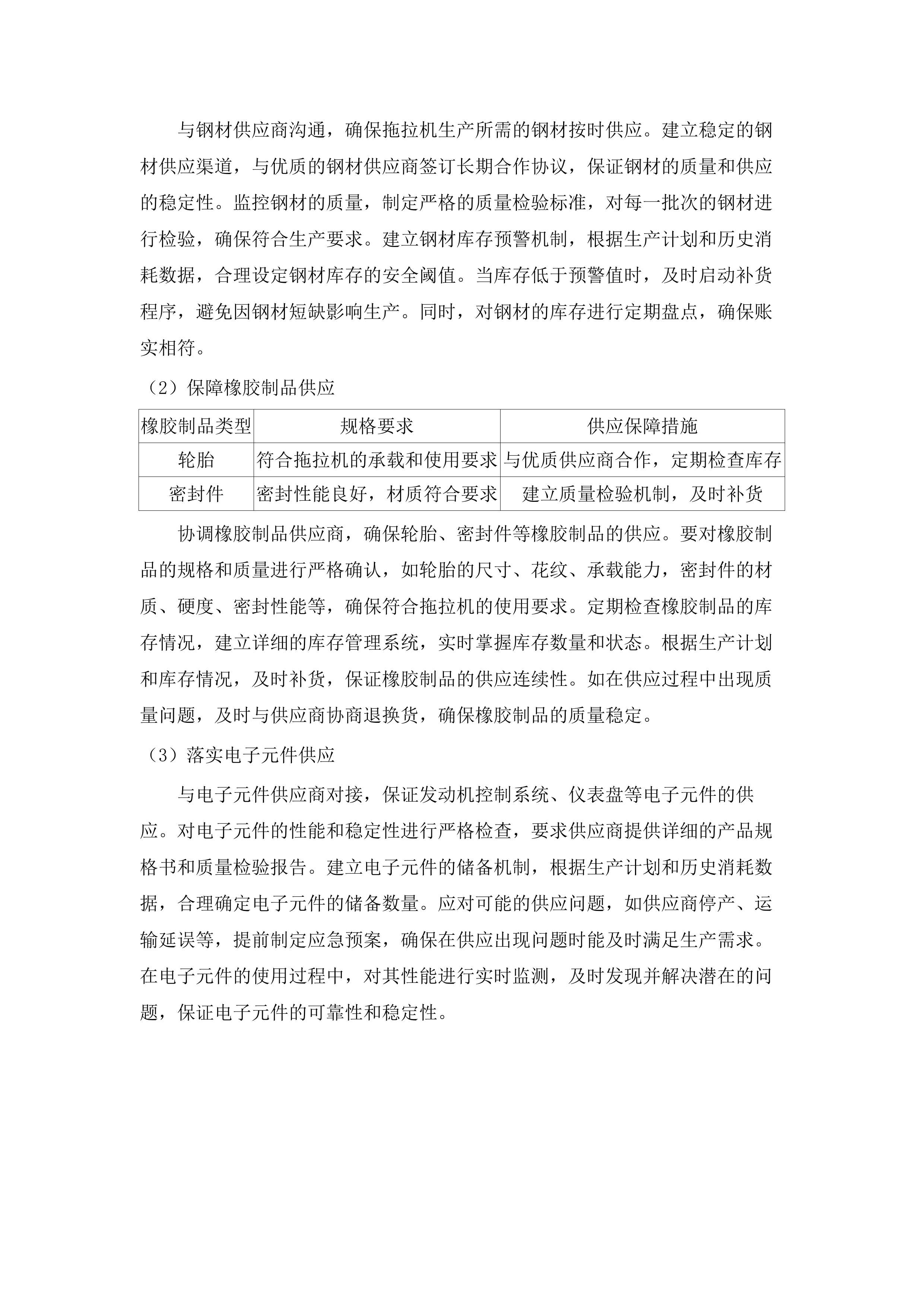

协调播种机备货进度

明确播种机技术要求

确认播种行数和行距

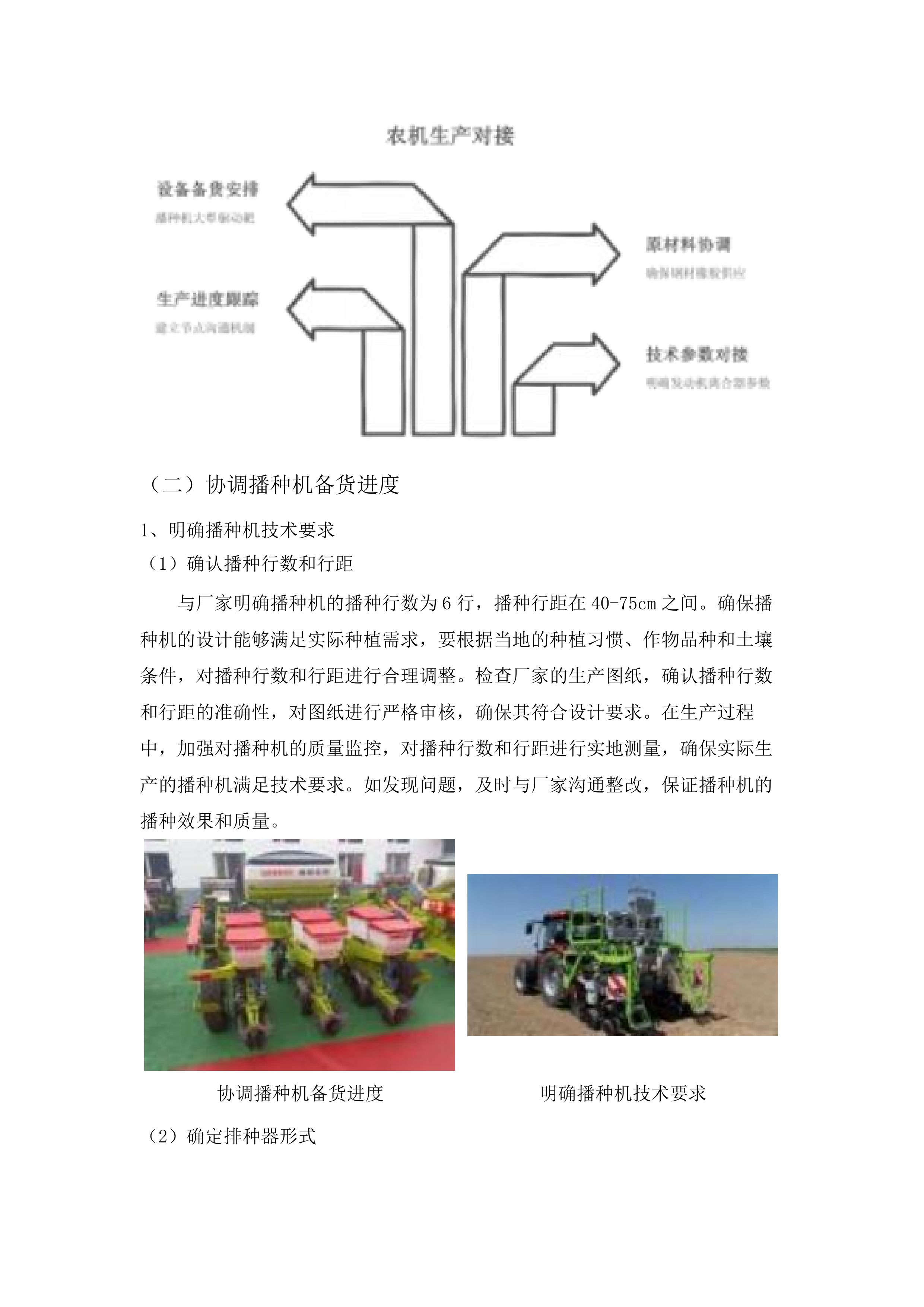

与厂家明确播种机的播种行数为6行,播种行距在40-75cm之间。确保播种机的设计能够满足实际种植需求,要根据当地的种植习惯、作物品种和土壤条件,对播种行数和行距进行合理调整。检查厂家的生产图纸,确认播种行数和行距的准确性,对图纸进行严格审核,确保其符合设计要求。在生产过程中,加强对播种机的质量监控,对播种行数和行距进行实地测量,确保实际生产的播种机满足技术要求。如发现问题,及时与厂家沟通整改,保证播种机的播种效果和质量。

协调播种机备货进度

明确播种机技术要求

确定排种器形式

确定播种机采用气吸式排种器形式。要求厂家提供排种器的性能参数和测试报告,对排种器的排种精度、稳定性、可靠性等性能指标进行严格评估。确保排种器的精度和稳定性符合行业标准,通过实际测试和模拟试验,对排种器的性能进行验证。在排种器的生产过程中,加强对生产工艺和质量控制的监督,确保排种器的质量和性能达到设计要求。如排种器在使用过程中出现问题,及时与厂家协商解决,保证播种机的正常作业。

核实肥箱和种箱容量

与厂家核实播种机肥箱容量为490L,种箱容量为36L。检查肥箱和种箱的材质和结构,确保其质量可靠,要对肥箱和种箱的强度、耐腐蚀性、密封性等性能进行检测。确认肥箱和种箱的容量能够满足一次作业的需求,根据实际作业面积和施肥、播种量,对肥箱和种箱的容量进行合理评估。在生产过程中,对肥箱和种箱的制造工艺进行严格监控,确保其尺寸和质量符合设计要求。如发现肥箱和种箱的容量或质量不符合要求,要求厂家立即整改,保证播种机的作业效率和质量。

跟踪生产进度

建立生产进度台账

建立播种机生产进度台账,详细记录每个生产环节的开始时间、完成时间和实际进度。定期更新台账信息,确保信息的准确性和及时性,安排专人负责台账的管理和更新。通过台账监控生产进度,及时发现问题并采取措施,如生产进度延误、质量问题等,要及时分析原因并制定解决方案。建立生产进度预警机制,当生产进度偏离计划时,及时发出预警信号,并采取相应的措施进行调整。同时,对生产进度台账进行定期分析和总结,为后续的生产管理提供经验和参考。

实地考察生产车间

定期到厂家的生产车间进行实地考察,全面了解播种机的生产情况。检查生产工艺和质量控制情况,确保生产过程符合要求,要对生产车间的设备、工艺、人员操作等进行详细检查。与生产人员沟通,解决生产中遇到的问题,如生产工艺难题、质量问题等,及时与生产人员共同探讨解决方案。在实地考察过程中,收集生产车间的实际情况和反馈信息,为生产管理和质量控制提供依据。同时,加强与厂家的沟通和合作,共同推动播种机的生产进度和质量提升。

与厂家协商解决问题

若发现生产进度延误或质量问题,及时与厂家协商解决方案。共同分析问题产生的原因,如原材料供应不足、生产工艺不合理、人员操作不当等,制定针对性的改进措施。如增加生产资源投入、优化生产工艺、加强人员培训等,以确保按时完成备货。督促厂家采取有效措施,建立问题解决跟踪机制,定期检查问题的解决进度和效果。如问题未能及时解决,要采取进一步的措施,如调整合作方式、追究违约责任等,保证播种机的生产进度和质量符合要求。

安排运输和仓储

选择合适的运输方式

根据播种机的特点和运输距离,选择合适的运输方式,如公路运输。与运输公司签订运输合同,明确运输时间、费用和责任,对运输公司的资质、信誉、运输能力等进行严格审核。确保运输过程中播种机的安全和完好,在运输前对播种机进行妥善包装和固定,防止在运输过程中发生碰撞和损坏。建立运输过程监控机制,实时掌握运输进度和货物状态。如在运输过程中出现问题,及时与运输公司沟通解决,确保播种机按时、安全到达目的地。

规划仓储空间

根据播种机的数量和尺寸,规划合适的仓储空间。确保仓储环境干燥、通风,避免播种机受潮损坏,要对仓储空间的温度、湿度、通风等条件进行严格控制。对仓储空间进行合理布局,根据播种机的类型、规格和使用频率,进行分区存放,方便货物的存放和管理。建立仓储空间管理系统,实时掌握仓储空间的使用情况和货物状态。定期对仓储空间进行清洁和维护,确保仓储环境符合要求。

制定仓储管理制度

管理制度环节

操作流程

责任人

货物入库

检查货物数量、质量,办理入库手续

仓库管理员

货物保管

定期检查货物状态,做好防潮、防火等措施

仓库管理员

货物出库

核对出库信息,办理出库手续

仓库管理员

制定仓储管理制度,包括货物入库、保管、出库等环节的操作流程。安排专人负责仓储管理,明确各环节的责任人,确保货物的安全和有序存放。定期对仓储货物进行盘点,建立详细的盘点计划和流程,确保账实相符。在仓储管理过程中,严格执行仓储管理制度,加强对仓储人员的培训和考核,提高仓储管理水平。如发现仓储管理中存在问题,及时进行整改,保证仓储货物的安全和完好。

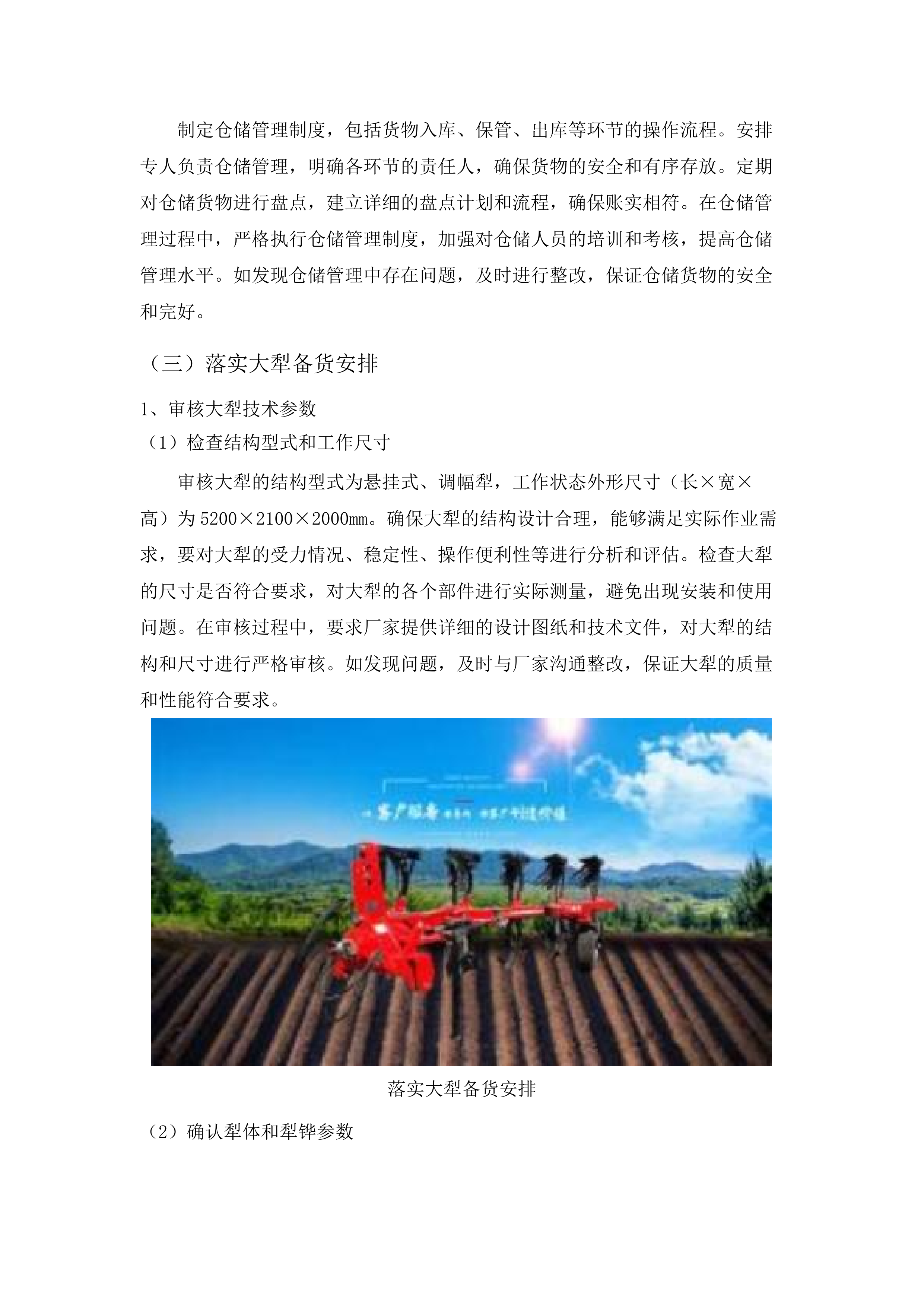

落实大犁备货安排

审核大犁技术参数

检查结构型式和工作尺寸

审核大犁的结构型式为悬挂式、调幅犁,工作状态外形尺寸(长×宽×高)为5200×2100×2000mm。确保大犁的结构设计合理,能够满足实际作业需求,要对大犁的受力情况、稳定性、操作便利性等进行分析和评估。检查大犁的尺寸是否符合要求,对大犁的各个部件进行实际测量,避免出现安装和使用问题。在审核过程中,要求厂家提供详细的设计图纸和技术文件,对大犁的结构和尺寸进行严格审核。如发现问题,及时与厂家沟通整改,保证大犁的质量和性能符合要求。

落实大犁备货安排

确认犁体和犁铧参数

与厂家确认大犁的犁体数量为4×2个,犁体幅宽在450、500、550、600mm之间。检查犁铧类型为梯型、可换铧尖型,确保其质量和性能符合标准,要对犁体和犁铧的材质、硬度、耐磨性等进行检测。核实犁体和犁铧的参数是否与设计要求一致,对犁体和犁铧的尺寸、形状、装配精度等进行严格检查。在生产过程中,加强对犁体和犁铧的质量监控,对每一个犁体和犁铧进行检验,确保其质量和性能符合要求。如发现问题,及时与厂家协商解决,保证大犁的作业效果和质量。

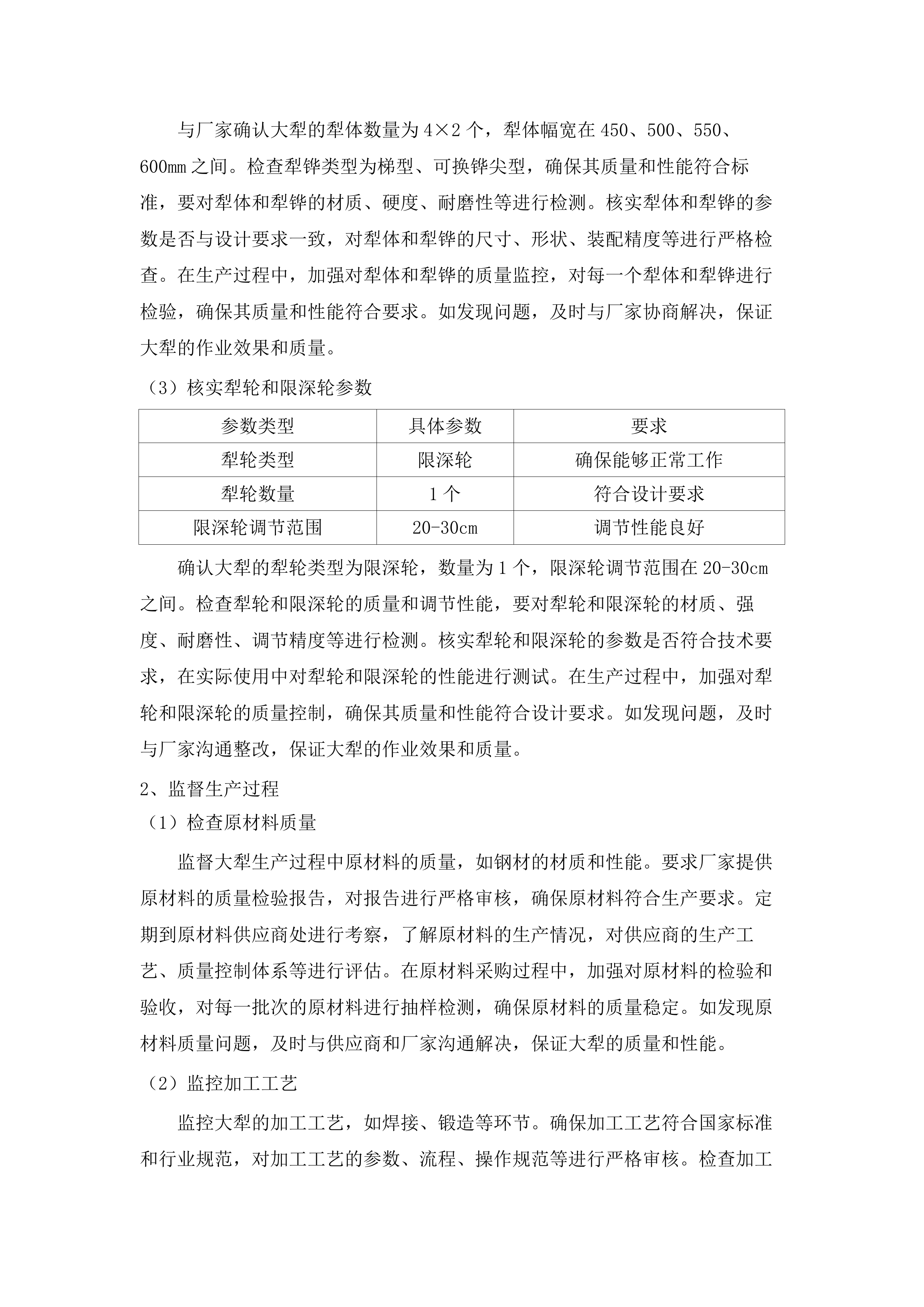

核实犁轮和限深轮参数

参数类型

具体参数

要求

犁轮类型

限深轮

确保能够正常工作

犁轮数量

1个

符合设计要求

限深轮调节范围

20-30cm

调节性能良好

确认大犁的犁轮类型为限深轮,数量为1个,限深轮调节范围在20-30cm之间。检查犁轮和限深轮的质量和调节性能,要对犁轮和限深轮的材质、强度、耐磨性、调节精度等进行检测。核实犁轮和限深轮的参数是否符合技术要求,在实际使用中对犁轮和限深轮的性能进行测试。在生产过程中,加强对犁轮和限深轮的质量控制,确保其质量和性能符合设计要求。如发现问题,及时与厂家沟通整改,保证大犁的作业效果和质量。

监督生产过程

检查原材料质量

监督大犁生产过程中原材料的质量,如钢材的材质和性能。要求厂家提供原材料的质量检验报告,对报告进行严格审核,确保原材料符合生产要求。定期到原材料供应商处进行考察,了解原材料的生产情况,对供应商的生产工艺、质量控制体系等进行评估。在原材料采购过程中,加强对原材料的检验和验收,对每一批次的原材料进行抽样检测,确保原材料的质量稳定。如发现原材料质量问题,及时与供应商和厂家沟通解决,保证大犁的质量和性能。

监控加工工艺

监控大犁的加工工艺,如焊接、锻造等环节。确保加工工艺符合国家标准和行业规范,对加工工艺的参数、流程、操作规范等进行严格审核。检查加工过程中的质量控制情况,建立质量控制关键点,对每一个关键点进行严格监控,避免出现质量问题。在加工过程中,加强对操作人员的培训和管理,提高操作人员的技能水平和质量意识。如发现加工工艺问题,及时与厂家沟通整改,保证大犁的质量和性能。

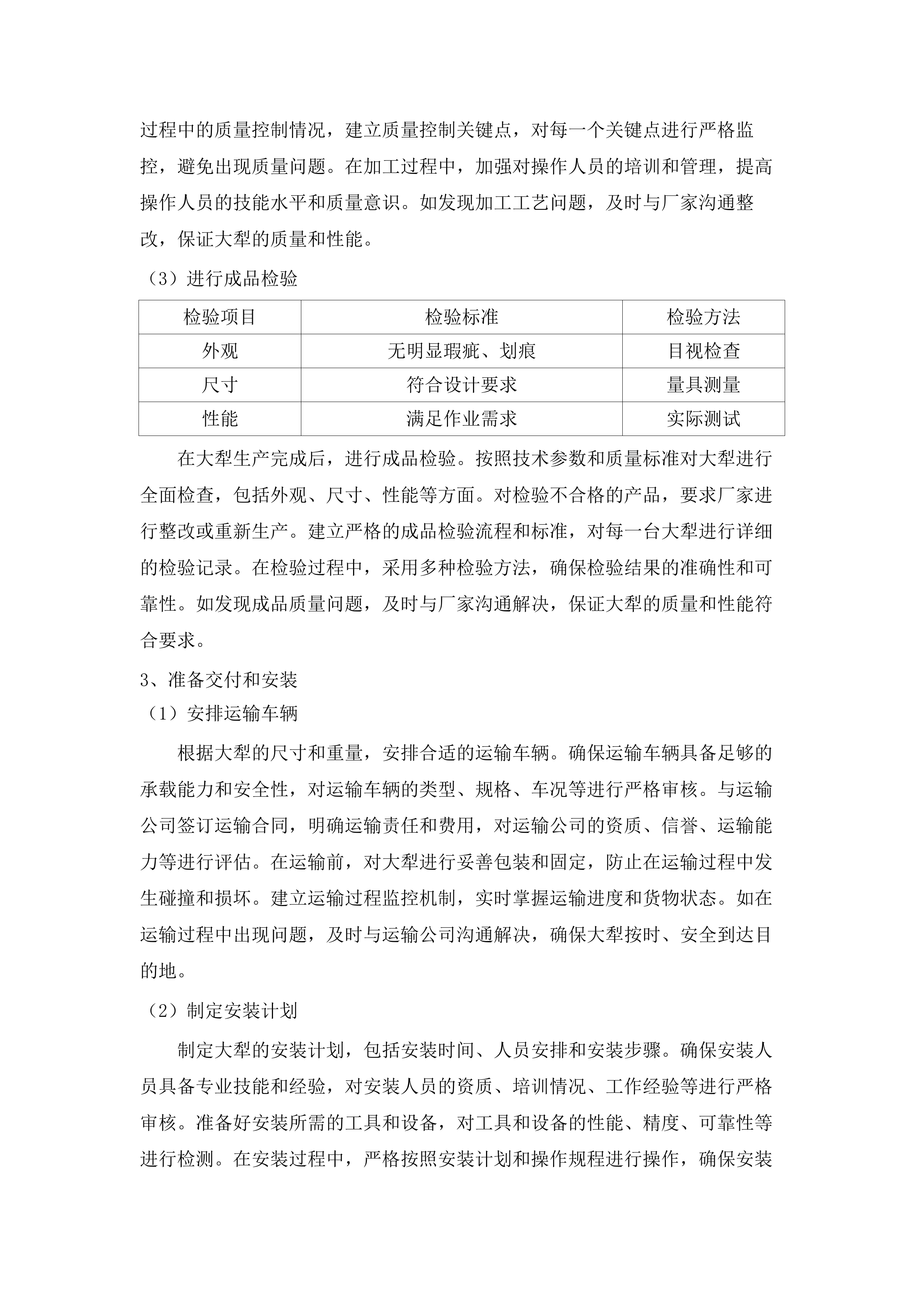

进行成品检验

检验项目

检验标准

检验方法

外观

无明显瑕疵、划痕

目视检查

尺寸

符合设计要求

量具测量

性能

满足作业需求

实际测试

在大犁生产完成后,进行成品检验。按照技术参数和质量标准对大犁进行全面检查,包括外观、尺寸、性能等方面。对检验不合格的产品,要求厂家进行整改或重新生产。建立严格的成品检验流程和标准,对每一台大犁进行详细的检验记录。在检验过程中,采用多种检验方法,确保检验结果的准确性和可靠性。如发现成品质量问题,及时与厂家沟通解决,保证大犁的质量和性能符合要求。

准备交付和安装

安排运输车辆

根据大犁的尺寸和重量,安排合适的运输车辆。确保运输车辆具备足够的承载能力和安全性,对运输车辆的类型、规格、车况等进行严格审核。与运输公司签订运输合同,明确运输责任和费用,对运输公司的资质、信誉、运输能力等进行评估。在运输前,对大犁进行妥善包装和固定,防止在运输过程中发生碰撞和损坏。建立运输过程监控机制,实时掌握运输进度和货物状态。如在运输过程中出现问题,及时与运输公司沟通解决,确保大犁按时、安全到达目的地。

制定安装计划

制定大犁的安装计划,包括安装时间、人员安排和安装步骤。确保安装人员具备专业技能和经验,对安装人员的资质、培训情况、工作经验等进行严格审核。准备好安装所需的工具和设备,对工具和设备的性能、精度、可靠性等进行检测。在安装过程中,严格按照安装计划和操作规程进行操作,确保安装质量。建立安装过程监控机制,实时掌握安装进度和质量状况。如在安装过程中出现问题,及时与安装人员沟通解决,确保大犁能够正常投入使用。

提供技术支持

支持内容

支持方式

责任人

现场指导安装

安排技术人员到现场

技术部门

解决安装问题

及时响应并提供解决方案

技术部门

提供使用和维护手册

书面资料和培训

技术部门

在大犁交付和安装过程中,提供技术支持。安排技术人员到现场指导安装工作,对技术人员的专业知识、技能水平、沟通能力等进行严格审核。解决安装过程中遇到的问题,建立问题解决快速响应机制,及时提供解决方案。向用户提供大犁的使用说明书和维护手册,对使用说明书和维护手册的内容进行严格审核,确保其准确性和实用性。在技术支持过程中,加强与用户的沟通和交流,提高用户的满意度。

推进驱动耙生产计划

明确驱动耙生产规格

确定结构型式和配套动力

参数类型

具体参数

要求

结构型式

悬挂式

与配套拖拉机相匹配

配套动力范围

160-260HP

输出轴转速1000r/min符合要求

与厂家确定驱动耙的结构型式为悬挂式,配套动力范围在160-260HP之间。确保驱动耙的设计能够与配套拖拉机相匹配,对驱动耙和拖拉机的连接方式、动力传递等进行详细设计和优化。检查配套动力的输出轴转速为1000r/min是否符合要求,在实际测试中对输出轴转速进行测量和验证。在生产过程中,加强对驱动耙的结构和配套动力的质量控制,确保其质量和性能符合设计要求。如发现问题,及时与厂家沟通整改,保证驱动耙的正常使用。

推进驱动耙生产计划

确认工作幅宽和耙深

参数类型

具体参数

要求

工作幅宽

400cm

满足实际作业需求

耙深

3-25cm

生产工艺保证准确性

明确驱动耙的工作幅宽为400cm,耙深在3-25cm之间。确保驱动耙的工作性能能够满足实际作业需求,根据不同的土壤条件和作业要求,对工作幅宽和耙深进行合理调整。检查厂家的生产工艺,确保工作幅宽和耙深的准确性,对生产工艺的参数、流程、操作规范等进行严格审核。在生产过程中,加强对工作幅宽和耙深的质量监控,对每一台驱动耙进行实际测量和验证。如发现问题,及时与厂家沟通整改,保证驱动耙的作业效果和质量。

核实耙组和耙齿数量

参数类型

具体参数

要求

耙组数量

14组

保证耐用性和工作效率

耙齿数量

28个

符合设计要求

与厂家核实驱动耙的耙组数量为14组,耙齿数量为28个。检查耙组和耙齿的质量和材质,确保其耐用性和工作效率,对耙组和耙齿的材质、硬度、耐磨性等进行检测。确认耙组和耙齿的数量是否符合设计要求,在实际使用中对耙组和耙齿的性能进行测试。在生产过程中,加强对耙组和耙齿的质量控制,确保其质量和性能符合设计要求。如发现问题,及时与厂家沟通整改,保证驱动耙的作业效果和质量。

跟进生产进度

建立进度反馈机制

与厂家建立进度反馈机制,要求厂家定期汇报驱动耙的生产进度。及时掌握生产过程中的问题和困难,如原材料供应不足、生产工艺难题等,共同协商解决方案。确保生产进度的透明度和可控性,建立详细的生产进度跟踪表,明确各关键节点的时间节点。在生产过程中,定期与厂家沟通,及时了解生产情况,对生产进度进行动态调整。如发现生产进度延误,及时采取措施进行解决,保证驱动耙按时完成生产。

检查生产质量

定期检查驱动耙的生产质量,包括零部件的加工精度、装配质量等。要求厂家提供质量检验报告,对报告进行严格审核,确保产品质量符合标准。对质量不符合要求的产品,要求厂家进行整改,建立质量问题跟踪机制,实时掌握整改情况。在检查过程中,采用多种检验方法,对驱动耙的各个部件进行全面检测。如发现质量问题,及时与厂家沟通解决,保证驱动耙的质量和性能。

协调生产资源

协助厂家协调生产资源,如原材料供应、设备使用等。确保生产过程中不会因资源短缺而延误进度,建立生产资源协调机制,实时掌握资源的供应和使用情况。与厂家共同制定资源调配计划,根据生产进度和资源需求,合理分配资源。在协调过程中,加强与供应商和厂家的沟通和合作,确保资源的及时供应和有效利用。如发现资源供应问题,及时采取措施进行解决,保证驱动耙的生产进度。

安排交付和调试

确定交付时间和方式

与厂家确定驱动耙的交付时间和方式。确保交付时间符合合同要求,对厂家的生产计划和交付能力进行评估。交付方式要安全可靠,根据驱动耙的特点和运输距离,选择合适的运输方式。安排专人负责接收和验收驱动耙,对接收人员的专业知识、技能水平、责任心等进行严格审核。在交付过程中,建立交付过程监控机制,实时掌握交付进度和货物状态。如在交付过程中出现问题,及时与厂家沟通解决,确保驱动耙按时、安全到达目的地。

进行现场调试

在驱动耙交付后,进行现场调试。安排专业技术人员进行调试工作,对技术人员的专业知识、技能水平、调试经验等进行严格审核。确保驱动耙的各项性能指标达到要求,对驱动耙的动力性能、工作效率、稳定性等进行全面测试。对调试过程中发现的问题,及时进行解决,建立调试问题跟踪机制,实时掌握问题解决情况。在调试过程中,严格按照调试计划和操作规程进行操作,确保调试质量。如发现问题无法及时解决,及时与厂家沟通协调,保证驱动耙能够正常投入使用。

提供培训服务

为用户提供驱动耙的操作和维护培训服务。向用户介绍驱动耙的性能特点、操作方法和维护注意事项,对培训内容的准确性、实用性、针对性等进行严格审核。确保用户能够正确使用和维护驱动耙,延长其使用寿命,通过实际操作演示和案例分析,提高用户的操作技能和维护意识。在培训过程中,建立培训效果评估机制,实时掌握用户的学习情况和反馈意见。如用户对培训内容有疑问或需求,及时进行解答和提供帮助,保证培训服务的质量和效果。

货物检验方法

核验发动机性能

核查发动机型号

1)依据本项目采购清单及技术参数,严格核查发动机型号是否相符,像拖拉机的LR6A3R(EGR)、东方红YTN9(SCR)等特定型号,必须与清单一致。

2)仔细检查发动机的标识,确保其清晰、准确且与设备信息完全一致,防止标识模糊或错误导致的型号混淆。

3)认真核对发动机的编号,保证其唯一性和准确性,避免编号重复或错误影响设备的管理和使用。

4)查看发动机的生产厂家,确保其为正规、合格的制造商,以保证发动机的质量和性能符合要求。

检查发动机配置

1)检查发动机的预热装置,确保其能正常工作,以适应不同的工作环境,特别是在寒冷天气下能顺利启动设备。

检查发动机配置

2)查看溢水壶、膨胀水箱等部件,确认其无泄漏、损坏等情况,保证发动机冷却系统的正常运行。

3)检查干式空滤、内置空滤的清洁度和完整性,保证空气过滤效果,防止杂质进入发动机影响性能。

4)确认防冻液的液位和质量,使其在合理的范围内,确保发动机在不同温度下都能正常工作。

测试发动机性能

1)启动发动机,检查其启动是否顺畅,有无异常噪音或抖动,若启动困难或有异常,需进一步排查问题。

测试发动机性能

2)测试发动机的转速稳定性,确保其在不同工况下能保持稳定的转速,以保证设备的工作效率和稳定性。

3)检查发动机的动力输出,验证其是否符合技术参数要求,保证设备能满足实际工作需求。

4)检测发动机的燃油消耗情况,保证其在合理的范围内,降低使用成本。

检查离合器状态

检查离合器类型

1)确认离合器的类型是否与采购清单一致,如14英寸国产离合器、16英寸单作用、PTO电液控制多片湿式副离合器等,保证离合器的适配性。

检查离合器类型

2)检查离合器的标识,确保其准确无误,避免因标识错误导致的类型混淆。

3)查看离合器的生产厂家,保证其质量可靠,以确保离合器的性能和使用寿命。

测试离合器性能

4)核对离合器的型号和规格,使其符合技术要求,满足设备的工作需求。

检测离合器外观

1)检查离合器的外壳,确保其无裂缝、变形等损坏情况,保证离合器的结构完整性。

2)查看离合器的密封件,确认其无泄漏、老化等问题,防止润滑油泄漏影响离合器的性能。

3)检查离合器的摩擦片,保证其厚度和磨损程度在合理

乾安县安字镇后寸村购买大型农机具项目.docx