乌兰什巴台村有机覆盖物生产项目

第一章 供货方案

8

第一节 供货计划完整性

8

一、 剥皮机供货计划

8

二、 切片机供货计划

16

三、 拉丝机供货计划

24

四、 染色机供货计划

30

五、 双螺旋染色进料器供货计划

37

六、 滚筒筛供货计划

45

七、 输送带供货计划

53

八、 装载机供货计划

62

九、 包装机供货计划

72

十、 供货计划负责人安排

82

第二节 运输保障措施

89

一、 剥皮机防震包装方案

89

二、 切片机防潮保护措施

99

三、 拉丝机运输工具选择

103

四、 染色机防震包装方案

117

五、 双螺旋染色进料器防潮保护

123

六、 滚筒筛运输路线规划

128

七、 输送带防震包装措施

133

八、 装载机防潮保护方案

141

九、 包装机运输工具选用

151

第三节 仓储管理方案

162

一、 剥皮机仓储场地选址

162

二、 切片机存放环境要求

171

三、 拉丝机库存盘点计划

184

四、 染色机仓储场地选择

192

五、 双螺旋染色进料器存放条件

211

六、 滚筒筛库存盘点安排

219

七、 输送带仓储环境要求

227

八、 装载机存放场地建议

238

九、 包装机库存管理计划

249

第二章 产品整体质量

256

第一节 质量标准符合性

256

一、 剥皮机质量标准

256

二、 切片机质量标准

270

三、 拉丝机质量标准

275

四、 染色机质量标准

286

五、 双螺旋染色进料器质量标准

300

六、 滚筒筛质量标准

310

七、 输送带质量标准

324

八、 装载机质量标准

346

九、 包装机质量标准

367

第二节 质量控制流程

371

一、 原材料采购入库检验

371

二、 成品出厂质量控制

377

三、 电机功率测试

389

四、 刀辊转速校验

399

五、 结构件焊接强度探伤

412

第三节 质量追溯机制

428

一、 产品序列号与质量档案

428

二、 关键零部件来源登记

438

三、 产品质量追踪卡

453

四、 信息化系统管理质量数据

462

第三章 产品整体性能

476

第一节 性能参数达标性

476

一、 剥皮机性能参数

476

二、 切片机性能参数

485

三、 拉丝机性能参数

506

四、 染色机性能参数

516

五、 双螺旋染色进料器性能参数

526

六、 滚筒筛性能参数

534

七、 输送带性能参数

544

八、 装载机性能参数

568

九、 包装机性能参数

584

第二节 能耗与效率

594

一、 剥皮机节能与产能

594

二、 切片机节能与产能

607

三、 拉丝机节能与产能

631

四、 染色机节能与产能

650

五、 双螺旋染色进料器节能与产能

665

六、 滚筒筛节能与产能

677

七、 输送带节能与产能

692

八、 装载机节能与产能

716

九、 包装机节能与产能

726

第三节 稳定性与耐用性

739

一、 剥皮机结构与部件

739

二、 切片机结构与部件

752

三、 拉丝机结构与部件

763

四、 染色机结构与部件

775

五、 双螺旋染色进料器结构与部件

786

六、 滚筒筛结构与部件

798

七、 输送带结构与部件

813

八、 装载机结构与部件

831

九、 包装机结构与部件

844

第四章 售后服务方案

855

第一节 响应时间承诺

855

一、 24小时现场处理承诺

855

二、 售后负责人联络信息

874

三、 7×24小时值班机制

882

第二节 维修保障能力

900

一、 售后维修团队情况

900

二、 专用维修工具配备

911

三、 易损件库存准备

925

四、 临时技术服务点设立

942

第三节 质保期服务

951

一、 整机质保期承诺

951

二、 质保期免费换件服务

960

三、 免费技术与检修服务

973

四、 设备运行档案建立

988

第五章 人员培训方案

999

第一节 培训内容规划

999

一、 设备操作理论培训

999

二、 日常维护流程讲解

1009

三、 故障处理应急培训

1022

第二节 培训方式设计

1035

一、 集中授课与现场演示

1035

二、 关键设备一对一指导

1056

三、 提供视频教学资料

1067

第三节 考核与反馈

1074

一、 笔试与实操测试

1074

二、 培训效果问卷反馈

1084

三、 出具培训考核报告

1104

第六章 验收方案

1113

第一节 验收标准明确性

1113

一、 剥皮机验收指标

1113

二、 切片机验收标准

1119

三、 拉丝机验收细则

1123

四、 染色机验收要点

1132

五、 双螺旋染色进料器验收

1139

六、 滚筒筛验收要求

1144

七、 输送带验收标准

1150

八、 装载机验收细则

1157

九、 包装机验收要点

1166

第二节 验收流程规划

1174

一、 设备到货检验

1174

二、 安装调试检验

1182

三、 最终整体验收

1189

第三节 验收文件准备

1194

一、 设备合格证提供

1194

二、 第三方检测报告

1197

三、 使用说明书提供

1202

四、 维修记录表提交

1207

五、 文件分类归档

1210

六、 文件提交时间

1216

第七章 应急方案

1226

第一节 风险识别与评估

1226

一、 设备供货延迟风险

1226

二、 运输设备损坏风险

1241

三、 安装调试问题风险

1251

第二节 应急响应措施

1260

一、 设备供货延迟响应

1260

二、 运输设备损坏响应

1275

三、 安装调试异常响应

1293

四、 替换设备与替代方案

1304

第三节 恢复保障机制

1314

一、 设备运行监测机制

1314

二、 供货恢复流程完善

1323

三、 应急报告备案优化

1338

供货方案

供货计划完整性

剥皮机供货计划

剥皮机原材料采购时间

电机采购时间

主动力电机采购

按照生产进度规划,在项目正式启动后的第5日历天开启剥皮机主动力电机的采购工作。主动力电机对于剥皮机的稳定运行至关重要,其功率、型号等参数必须严格符合技术要求,即主动力电机功率≥11kw,共需采购4台。在采购过程中,对市场上的电机供应商进行全面考察,筛选出信誉良好、产品质量可靠的供应商。与选定的电机供应商签订详细且具有法律效力的供货合同,在合同中明确规定交货时间、质量标准、售后服务等关键条款。确保电机能够按时到货,为后续的剥皮机加工制造环节奠定坚实基础。

出料电机采购

在项目启动后的第7日历天开展出料电机的采购工作。出料电机的功率要求为3kw-4kw,其性能直接影响剥皮机的出料效率。在选择出料电机供应商时,进行严格的筛选,对供应商的生产能力、产品质量、口碑等方面进行综合评估。与供应商签订合同,明确双方的权利和义务,确保电机的质量符合技术要求。在采购过程中,对电机的各项性能指标进行严格把控,要求供应商提供产品的质量检测报告和相关认证文件。确保出料电机按时到货,能够顺利投入到剥皮机的生产中,满足剥皮机的出料需求。

辊子采购时间

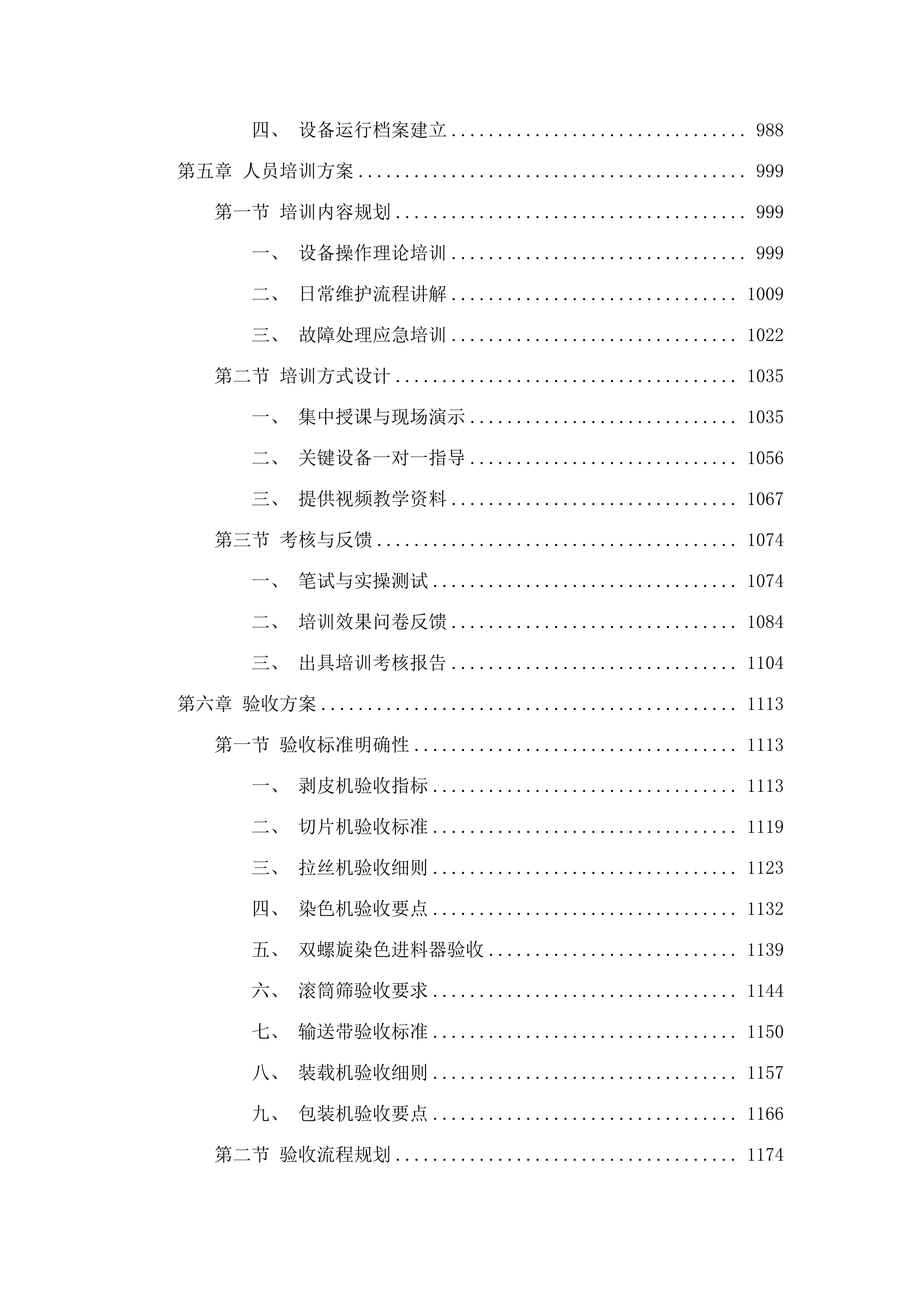

辊子定制采购

在项目启动后的第8日历天,联系专业的辊子供应商进行定制采购。辊子作为剥皮机的关键部件之一,其直径需≥325mm。在与供应商沟通时,明确辊子的材质、加工工艺、表面处理等详细要求。要求供应商提供样品进行检测,确保辊子的质量和尺寸符合剥皮机的设计标准。与供应商签订定制合同,明确交货时间和质量保证条款。在辊子生产过程中,安排专业人员定期到供应商处进行监督和检查,及时解决生产过程中出现的问题,确保辊子能够按时完成生产和交付。

剥皮机辊子定制采购

参数

要求

直径

≥325mm

材质

符合剥皮机设计要求

加工工艺

满足剥皮机使用需求

表面处理

达到规定标准

辊子到货验收

预计在采购后的第10日历天,辊子到货。到货后立即组织专业的技术人员进行验收工作。验收过程中,使用专业的检测设备对辊子的直径、表面光洁度、圆柱度等关键参数进行严格检测。同时,对辊子的材质成分进行分析,确保其符合设计要求。若发现辊子存在质量问题,立即与供应商沟通,要求其进行更换或整改。只有验收合格的辊子才能投入到后续的剥皮机组装环节,保证剥皮机的整体质量。

检测项目

检测标准

直径

≥325mm

表面光洁度

符合设计要求

圆柱度

在规定误差范围内

材质成分

符合设计标准

其他部件采购时间

刀辊等部件采购

在项目启动后的第9日历天开始采购刀辊等其他部件。刀辊作为剥皮机的核心工作部件,其长度需≥6m。在采购过程中,对市场上的刀辊供应商进行深入调研,了解其生产能力、技术水平和产品质量。选择具有丰富经验和良好口碑的供应商进行合作,与供应商签订采购合同,明确交货时间、质量标准和售后服务等条款。在部件生产过程中,与供应商保持密切沟通,及时掌握生产进度,确保部件按时到货。

部件质量把控

在部件生产过程中,安排专业的质量监督人员定期到供应商处进行检查。监督人员按照技术要求对部件的生产工艺、原材料使用、质量检测等环节进行严格把控,确保部件的生产符合设计标准。部件到货后,对其进行全面的质量检测,包括尺寸精度、表面硬度、材质成分等方面的检测。若发现不符合标准的部件,及时要求供应商进行更换,保证剥皮机的整体质量。

剥皮机加工制造进度

前期组装阶段

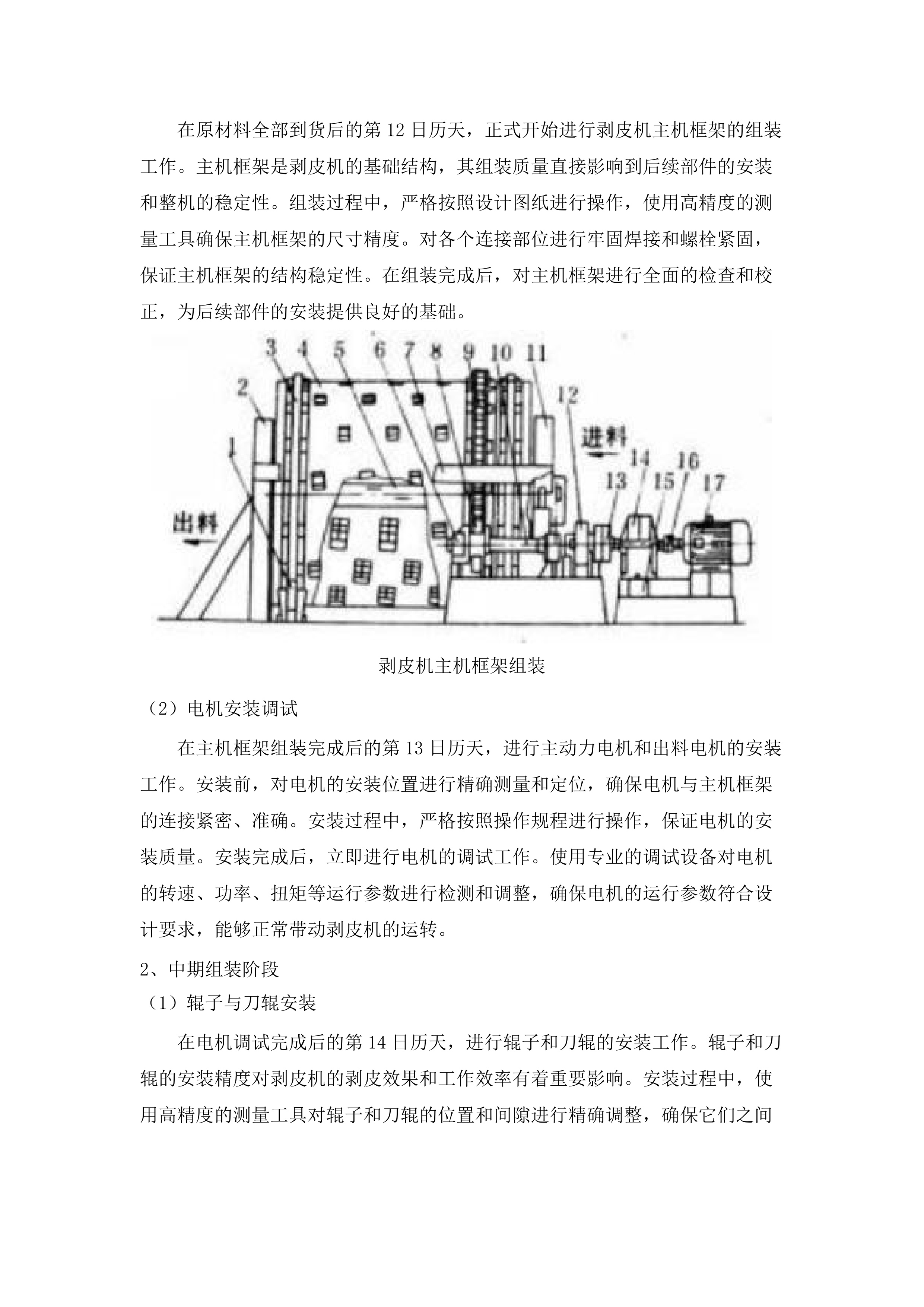

主机框架组装

在原材料全部到货后的第12日历天,正式开始进行剥皮机主机框架的组装工作。主机框架是剥皮机的基础结构,其组装质量直接影响到后续部件的安装和整机的稳定性。组装过程中,严格按照设计图纸进行操作,使用高精度的测量工具确保主机框架的尺寸精度。对各个连接部位进行牢固焊接和螺栓紧固,保证主机框架的结构稳定性。在组装完成后,对主机框架进行全面的检查和校正,为后续部件的安装提供良好的基础。

剥皮机主机框架组装

电机安装调试

在主机框架组装完成后的第13日历天,进行主动力电机和出料电机的安装工作。安装前,对电机的安装位置进行精确测量和定位,确保电机与主机框架的连接紧密、准确。安装过程中,严格按照操作规程进行操作,保证电机的安装质量。安装完成后,立即进行电机的调试工作。使用专业的调试设备对电机的转速、功率、扭矩等运行参数进行检测和调整,确保电机的运行参数符合设计要求,能够正常带动剥皮机的运转。

中期组装阶段

辊子与刀辊安装

在电机调试完成后的第14日历天,进行辊子和刀辊的安装工作。辊子和刀辊的安装精度对剥皮机的剥皮效果和工作效率有着重要影响。安装过程中,使用高精度的测量工具对辊子和刀辊的位置和间隙进行精确调整,确保它们之间的配合精度符合设计要求。安装完成后,对辊子和刀辊的转动灵活性进行检查,确保它们能够在剥皮机运行过程中高效、稳定地工作。

传动系统组装

在辊子和刀辊安装完成后的第15日历天,进行剥皮机传动系统的组装工作。传动系统包括传动链条、皮带、齿轮等部件,其组装质量直接影响到剥皮机的动力传递效率和运行稳定性。在组装过程中,对传动链条的张紧度、皮带的垂直度、齿轮的啮合精度等进行仔细调整。安装完成后,对传动系统进行试运行,检查其运行情况,确保传动系统的传动效率和稳定性符合设计要求。

后期组装阶段

电气系统连接

在传动系统组装完成后的第16日历天,进行剥皮机电气系统的连接工作。电气系统是剥皮机的控制核心,其连接质量直接关系到剥皮机的安全性和可靠性。在连接过程中,按照电气原理图进行接线,使用合适的电线和电缆,确保电气连接的牢固性和导电性。对电气元件进行逐一检测和调试,检查其工作状态是否正常。连接完成后,对电气系统进行绝缘检测和接地检查,确保电气系统的安全性和可靠性。

整体调试优化

在电气系统连接完成后的第17日历天,对剥皮机进行整体调试工作。整体调试是检验剥皮机性能的关键环节,通过对剥皮机的各项性能指标进行检测和优化,确保其达到最佳的运行状态。调试过程中,对剥皮机的转速、剥皮效率、功率消耗等性能指标进行测试,根据测试结果对剥皮机的参数进行调整和优化。同时,检查剥皮机的运行稳定性和可靠性,对发现的问题及时进行解决。

剥皮机质量检验安排

原材料检验环节

电机性能检测

在电机到货后,立即组织专业的技术人员进行电机的性能检测。检测项目包括功率、转速、绝缘电阻、温升等参数。使用专业的检测设备对电机进行全面检测,确保电机的性能符合技术要求。只有检测合格的电机才能投入到剥皮机的生产中,从源头上保证剥皮机的质量。

检测项目

检测标准

功率

符合技术要求

转速

在规定范围内

绝缘电阻

满足安全标准

温升

在允许范围内

辊子与刀辊质量检测

对辊子和刀辊的尺寸精度、表面硬度、材质成分等进行严格检测。使用高精度的测量工具和先进的检测设备对辊子和刀辊的各项参数进行检测。对于尺寸精度,确保其误差在设计允许范围内;对于表面硬度,保证其符合工作要求;对于材质成分,进行化学分析,确保其符合设计标准。采用专业的检测方法和技术,确保辊子和刀辊的质量能够满足剥皮机的长期使用需求。

检测项目

检测标准

尺寸精度

在设计允许误差范围内

表面硬度

符合工作要求

材质成分

符合设计标准

组装过程检验

部件安装精度检测

在剥皮机组装过程中,对各个部件的安装精度进行实时检测。检测内容包括电机的安装位置、辊子和刀辊的间隙、传动系统的配合精度等。使用高精度的测量工具和专业的检测设备对部件的安装精度进行检测,及时发现和纠正安装过程中的偏差。通过严格的安装精度检测,保证剥皮机的组装质量,确保其能够正常运行。

焊接质量检查

对主机框架等焊接部位进行质量检查。焊接质量直接影响到剥皮机的结构稳定性和使用寿命。采用无损检测等方法对焊接部位的强度、焊缝的质量等进行检测。检查焊缝的外观质量,确保其无裂纹、气孔、夹渣等缺陷。对焊接部位的内部质量进行检测,确保其符合设计要求。通过严格的焊接质量检查,保证剥皮机的结构稳定性和可靠性。

检测项目

检测标准

焊接强度

符合设计要求

焊缝外观质量

无裂纹、气孔、夹渣等缺陷

内部质量

符合设计标准

成品出厂检验

性能指标测试

在剥皮机组装完成后,对其进行全面的性能指标测试。测试项目包括转速、剥皮效率、功率消耗、噪音水平等。使用专业的测试设备和方法对剥皮机的各项性能指标进行检测,将测试结果与设计标准进行对比。若发现性能指标不符合要求,对剥皮机进行调整和优化,直到其性能符合设计标准。通过严格的性能指标测试,确保剥皮机的性能达到最佳状态。

外观质量检查

对剥皮机的外观进行质量检查。检查表面的平整度、涂装质量、标识清晰度等。对表面存在的凹凸不平、划痕、变形等缺陷进行修复,确保剥皮机的外观质量符合标准。检查涂装的厚度、附着力、光泽度等指标,保证涂装质量良好。对标识进行检查,确保其清晰、准确、牢固。通过严格的外观质量检查,提升剥皮机的整体品质。

检测项目

检测标准

表面平整度

符合设计要求

涂装质量

厚度、附着力、光泽度等符合标准

标识清晰度

清晰、准确、牢固

剥皮机交付验收节点

装车发运安排

包装防护处理

在剥皮机通过成品出厂检验后的第18日历天,对其进行包装防护处理。采用木箱+泡沫+绑带的包装方式,对剥皮机进行全面的防震保护。首先,在剥皮机表面覆盖一层泡沫材料,起到缓冲和保护作用。然后,将剥皮机放入定制的木箱中,木箱的尺寸和结构根据剥皮机的外形和尺寸进行设计,确保剥皮机在木箱中固定牢固。最后,使用绑带对木箱进行加固,防止在运输过程中木箱松动。通过严格的包装防护处理,确保剥皮机在运输过程中不受损坏。

装车运输准备

在包装完成后的第19日历天,安排专业的装卸人员进行装车工作。装卸人员具备丰富的经验和专业技能,能够确保剥皮机在装车过程中安全、平稳。选择合适的运输工具,如4.2米货车,根据剥皮机的重量、尺寸和运输距离等因素进行综合考虑。在装车前,对货车进行检查和清洁,确保车厢内部干净、整洁、无杂物。规划好运输路线,避开限高/限重路段,提前了解道路状况和交通信息,确保剥皮机安全、及时地发运。

到货现场交接

到货通知与准备

在剥皮机发运后,及时通知招标人到货时间和预计到达地点。与招标人保持密切沟通,协助招标人做好到货现场的接收准备工作。包括场地清理、人员安排、工具设备准备等。确保到货现场具备接收剥皮机的条件,为顺利交接做好充分准备。

现场交接手续办理

在剥皮机到达招标人约定地点后,立即组织双方人员进行现场交接工作。交接过程中,核对设备的数量、规格、型号等信息,确保与合同约定一致。检查设备的外观是否完好,有无损坏或缺失部件。办理交接手续,双方签字确认,确保设备顺利交付给招标人。

验收交付环节

到货检验与安装调试

在现场交接完成后,立即组织专业人员对剥皮机进行到货检验和安装调试工作。按照技术参数要求和验收标准,对剥皮机的各项性能指标进行检测和调试。检查设备的运行情况,确保其能够正常运行。在安装调试过程中,对发现的问题及时进行解决,确保剥皮机达到最佳的运行状态。

最终验收与交付

在安装调试完成后,邀请招标人进行最终验收工作。向招标人提供设备合格证、检测报告、使用说明书等完整的验收文件。招标人按照验收标准对剥皮机进行全面检查和测试,经招标人验收合格后,正式完成剥皮机的交付工作。

切片机供货计划

切片机生产关键节点

原材料采购阶段

确定采购清单

依据切片机的技术参数与性能指标,精确确定所需的各类原材料,包含但不限于柴油机、钢材、刀片等。切片机作为重要设备,对原材料的质量和规格要求严格。以下是具体的采购清单:

切片机生产关键节点

原材料名称

规格要求

用途

柴油机

动力405kw/550马力

为切片机提供动力

钢材

符合相关强度和韧性标准

用于制作切片机的主体框架等

刀片

材质SKT11,数量10片

实现切片功能

筛选供应商

严格筛选原材料供应商,确保其具备良好的信誉和稳定的供货能力,所提供的原材料符合质量标准。在筛选过程中,会对供应商的生产能力、质量控制体系、售后服务等方面进行全面评估。查看供应商过往的业绩,了解其是否有为类似切片机生产提供原材料的经验。对供应商的生产环境和设备进行考察,确保其具备稳定的生产条件。要求供应商提供原材料的质量检测报告,保证其质量符合切片机生产的要求。与供应商进行沟通,了解其供货周期和应急响应能力,以应对可能出现的突发情况。通过严格的筛选,选择最优质的供应商,为切片机的生产提供可靠的原材料保障。

签订采购合同

与选定的供应商签订详细的采购合同,明确原材料的规格、数量、价格、交货时间等关键条款。合同中会详细规定柴油机的功率、钢材的材质和尺寸、刀片的材质和数量等规格要求。对于数量,会根据切片机的生产需求精确确定。价格方面,会经过市场调研和谈判,确保以合理的价格采购到优质的原材料。交货时间会根据切片机的生产计划进行明确规定,要求供应商按时交货,以保证生产的顺利进行。同时,合同中还会明确双方的权利和义务,以及违约责任等条款,以保障双方的合法权益。

加工制造阶段

零部件加工

按照设计图纸对各个零部件进行精细加工,确保尺寸精度和表面质量符合要求。在加工过程中,会采用先进的加工设备和工艺,保证零部件的质量。对于柴油机的安装部位,会精确控制尺寸,确保与柴油机的适配性。钢材的切割和焊接会严格按照工艺要求进行,保证主体框架的强度和稳定性。刀片的加工会注重刃口的锋利度和耐磨性,以提高切片机的切片效果。对加工完成的零部件进行严格的质量检测,包括尺寸测量、表面粗糙度检测等,确保每一个零部件都符合设计要求。只有经过检测合格的零部件才能进入下一道工序,为切片机的整体质量提供保障。

组装调试

将加工好的零部件进行有序组装,并进行初步调试,检查设备的运行状况和性能指标。在组装过程中,会按照设计要求和工艺流程进行操作,确保各个零部件的安装位置准确无误。组装完成后,对切片机进行初步的调试,检查柴油机的启动情况、刀辊的转动情况、出料输送机的运行情况等。对切片机的各项性能指标进行测试,如产量、转速、加工直径等,确保其符合技术参数要求。在调试过程中,会对发现的问题及时进行调整和修复,保证切片机能够正常运行。

整体优化

根据调试结果对设备进行整体优化,解决发现的问题,进一步提高设备的稳定性和可靠性。对调试过程中发现的问题进行深入分析,找出问题的根源。如果是零部件的安装问题,会重新进行安装和调整;如果是设计上的不足,会对设计进行优化。对切片机的控制系统进行优化,提高其自动化程度和稳定性。对设备的润滑系统、冷却系统等进行检查和优化,确保其能够正常工作。通过整体优化,使切片机的性能达到最佳状态,为后续的生产和使用提供可靠保障。

质量检验阶段

原材料检验

对采购的原材料进行严格检验,确保其质量符合切片机生产的要求,防止不合格原材料进入生产环节。对柴油机进行性能测试,检查其功率、转速等指标是否符合要求。对钢材进行化学成分分析和力学性能测试,确保其质量稳定。对刀片进行硬度测试和刃口锋利度检测,保证其能够满足切片机的使用需求。只有经过严格检验合格的原材料才能投入生产,从源头上保证切片机的质量。

零部件检验

对加工好的零部件进行逐一检验,检查尺寸精度、表面质量、物理性能等指标是否达标。采用高精度的测量工具对零部件的尺寸进行测量,确保其符合设计图纸的要求。对零部件的表面进行外观检查,查看是否有裂纹、砂眼等缺陷。对零部件的物理性能进行测试,如硬度、韧性等。以下是部分零部件的检验标准:

零部件名称

尺寸精度要求

表面质量要求

物理性能要求

刀辊

直径误差±0.1mm,长度误差±0.2mm

表面粗糙度Ra≤1.6μm

硬度HRC45-50

进料盘

深度误差±0.5mm

无明显划痕和变形

满足相应的强度要求

出料输送机

长度误差±10mm

焊接处无虚焊、漏焊

运行平稳,无卡顿现象

成品检验

对组装调试完成的切片机进行全面的成品检验,包括性能测试、安全检查等,确保设备完全符合技术参数和质量标准。对切片机的产量进行测试,在规定的时间内检查其切片的数量是否达到技术要求。对切片机的加工直径进行检测,确保其最大加工直径符合标准。对切片机的安全防护装置进行检查,确保其能够正常工作,保障操作人员的安全。对切片机的电气系统进行检测,检查其绝缘性能、接地情况等,防止发生电气事故。只有经过全面检验合格的切片机才能交付使用。

切片机运输时间安排

装车时间规划

提前准备

在切片机装车前,提前安排好装卸人员和装卸设备,确保装车工作能够高效进行。会根据切片机的重量和体积,选择合适的装卸设备,如起重机、叉车等。对装卸人员进行培训,使其熟悉切片机的装卸流程和注意事项。准备好必要的防护材料,如气垫、泡沫等,防止切片机在装卸过程中受到损坏。以下是装车前的准备工作安排:

准备工作内容

责任人

完成时间

安排装卸人员

运输负责人

装车前2天

选择装卸设备

设备管理人员

装车前2天

培训装卸人员

技术人员

装车前1天

准备防护材料

物资管理人员

装车前1天

核对信息

装车前再次核对切片机的型号、数量、规格等信息,确保与运输清单一致。安排专人对切片机进行仔细核对,查看切片机的铭牌,确认其型号和规格。清点切片机的数量,与运输清单上的数量进行对比。检查切片机的外观,查看是否有损坏或缺失的部件。如果发现信息不一致或有问题,及时与相关人员沟通解决,确保装车的准确性。

安全装车

按照合理的装车顺序和方式进行操作,确保切片机在运输过程中的安全。根据切片机的结构和特点,制定科学的装车方案。将较重的部件放在车辆的底部,以降低重心,提高车辆行驶的稳定性。使用绳索、钢带等对切片机进行固定,防止其在运输过程中发生晃动和碰撞。在装车过程中,安排专人进行现场指挥,确保装卸人员按照要求进行操作。同时,对装车情况进行检查,确保切片机固定牢固,防护措施到位。

发运时间确定

考虑运输距离

根据切片机的运输距离和运输方式,合理确定发运时间,确保按时到达目的地。如果运输距离较远,选择合适的运输工具,如大型货车或物流专线。考虑运输过程中的休息时间和可能遇到的路况,估算运输所需的时间。根据到达目的地的时间要求,倒推出发运时间。如果目的地有时间限制,如需要在特定日期前到达,会提前规划好发运时间,确保能够按时交货。

避开交通高峰

分析运输路线的交通状况,尽量避开交通高峰时段,提高运输效率。通过交通信息平台或相关部门了解运输路线的交通流量情况,确定交通高峰时段。根据交通高峰时段的分布,调整发运时间,选择交通相对顺畅的时间段进行运输。如果无法完全避开交通高峰,会提前规划好绕行路线,减少在拥堵路段的行驶时间。这样可以缩短运输时间,确保切片机能够及时到达目的地。

确认天气情况

发运前确认天气情况,避免在恶劣天气条件下运输,确保切片机的安全。通过天气预报网站或相关气象部门了解运输路线上的天气状况。如果有暴雨、暴雪、大风等恶劣天气,会推迟发运时间,等待天气好转。在运输过程中,实时关注天气变化,做好应对突发天气情况的准备。以下是不同天气情况的应对措施:

天气情况

应对措施

暴雨

对切片机进行防雨覆盖,避免雨水侵蚀;如遇积水路段,谨慎行驶或绕行

暴雪

安装防滑链,降低车速;如积雪过厚,暂停运输,等待道路清理

大风

检查切片机的固定情况,确保其牢固;如风力过大,寻找安全地点躲避

到货时间预估

结合运输速度

根据选择的运输工具和运输路线,结合正常的运输速度,预估切片机的到货时间。不同的运输工具具有不同的运输速度,大型货车在高速公路上的平均行驶速度约为60-80公里/小时。考虑运输路线的路况,如是否有山路、市区道路等,对运输速度进行调整。根据运输距离和调整后的运输速度,计算出大致的运输时间,从而预估到货时间。

考虑突发情况

充分考虑可能出现的突发情况,如交通事故、道路施工等,预留一定的时间缓冲,确保能及时应对。在预估到货时间时,会根据以往的经验和运输路线的实际情况,预留一定的时间作为缓冲。如果遇到交通事故或道路施工,导致道路拥堵,运输时间会相应延长。预留的时间缓冲可以

乌兰什巴台村有机覆盖物生产项目.docx