洮南市聚宝乡龙泉村道路改造第三批中央预算内投资以工代赈项目投标方案

第一章 施工方案与技术措施

11

第一节 施工方法说明

11

一、 路基处理施工工艺

11

二、 路面铺装作业流程

24

三、 排水设施施工方案

37

四、 绿化工程施工方法

47

第二节 主要施工设备

52

一、 压实设备配置情况

52

二、 挖掘设备投入计划

61

三、 混凝土施工设备配置

80

四、 摊铺设备使用安排

92

第三节 试验检测仪器

98

一、 水泥性能检测仪器

98

二、 混凝土试验仪器配置

109

三、 土壤检测仪器设备

119

四、 路面检测仪器配置

132

第四节 劳动力计划

137

一、 施工阶段用工安排

137

二、 本地务工人员组织

150

三、 脱贫人口用工安排

160

四、 劳动力进场时间计划

168

第五节 质量保障措施

172

一、 材料进场质量控制

173

二、 施工工艺质量管控

189

三、 隐蔽工程验收程序

205

四、 成品保护技术措施

213

第六节 安全生产措施

230

一、 高空作业安全防护

230

二、 机械操作安全管理

241

三、 临时用电安全措施

255

四、 危险品安全管理

270

第七节 文明施工措施

276

一、 施工现场围挡设置

276

二、 施工扬尘控制措施

292

三、 施工噪音管理方案

305

四、 施工垃圾清运处理

316

第八节 工程进度保障措施

329

一、 工序穿插合理安排

329

二、 材料供应保障计划

342

三、 劳动力动态调配

353

四、 关键节点控制措施

362

第九节 复杂环节技术措施

379

一、 雨季施工专项措施

379

二、 地下管线保护方案

393

三、 边坡处理技术措施

409

四、 旧路改造特殊措施

421

第二章 质量管理体系与措施

431

第一节 质量管理组织架构

431

一、 项目经理质量职责体系

431

二、 专职质量管理部门设置

443

第二节 质量管理制度

460

一、 施工图纸会审管理规范

460

二、 样板引路质量管控机制

477

三、 质量奖惩实施细则

484

第三节 质量控制流程

499

一、 材料进场检验流程

499

二、 施工过程三检制度

512

三、 隐蔽工程验收管理

530

第四节 关键工序质量控制措施

542

一、 路基压实质量控制

542

二、 混凝土浇筑质量管控

556

三、 沥青摊铺工艺标准

568

四、 排水管道安装质量

582

第五节 材料设备质量控制措施

589

一、 主要材料质量管控

589

二、 设备进场验收规范

602

三、 材料追溯管理机制

612

第六节 质量验收计划

625

一、 分部分项工程验收安排

625

二、 竣工预验收实施流程

640

三、 验收标准执行规范

646

第三章 安全管理体系与措施

663

第一节 安全管理组织架构

663

一、 项目经理安全职责体系

664

二、 层级安全管理责任网络

679

第二节 安全管理制度建设

693

一、 安全生产责任制度规范

693

二、 专项安全管理制度体系

717

第三节 施工全过程安全措施

731

一、 道路改建工序安全规程

731

二、 专项施工安全防护方案

747

第四节 安全教育培训计划

762

一、 岗前安全培训实施方案

762

二、 日常安全教育管理机制

782

第五节 安全检查与隐患排查

797

一、 安全检查实施机制

797

二、 隐患排查整改管理流程

809

第六节 应急响应与事故处理

822

一、 安全事故应急预案体系

822

二、 应急演练与事故处理规范

835

第七节 劳动保护与保险保障

854

一、 劳动保护用品配置管理

854

二、 务工人员保险保障方案

869

第四章 环境保护管理体系与措施

887

第一节 组织架构与制度建设

887

一、 环保责任主体明确

887

二、 环保管理制度体系

899

第二节 施工扬尘控制措施

914

一、 施工场地降尘处理

914

二、 扬尘监测与运输管控

924

第三节 施工噪声控制措施

929

一、 噪声源控制方案

929

二、 噪声传播阻断措施

942

第四节 固体废弃物管理措施

953

一、 垃圾分类收集体系

953

二、 废弃物处理处置流程

963

三、 场地环境卫生管理

973

第五节 水污染控制措施

982

一、 施工废水处理系统

982

二、 生活污水处理措施

994

三、 水资源循环利用

1004

第六节 生态保护与植被恢复

1014

一、 施工前生态保护规划

1014

二、 临时占地植被恢复

1023

三、 生态恢复效果评估

1034

第五章 工程进度计划与措施

1041

第一节 施工进度安排

1041

一、 工期阶段划分

1041

二、 资源配置计划

1050

第二节 进度控制措施

1062

一、 进度节点管理

1063

二、 动态管理工具

1073

第三节 资源保障计划

1077

一、 劳动力保障方案

1077

二、 材料供应保障

1087

三、 机械设备保障

1098

第四节 以工代赈人员调配

1101

一、 劳动力结构配置

1101

二、 薪酬发放管理

1110

三、 用工台账管理

1120

第五节 风险应对与调整机制

1126

一、 风险因素预案

1126

二、 进度偏差调整

1137

三、 调整流程规范

1148

第六章 以工代赈专项实施方案

1159

第一节 务工人员组织

1159

一、 劳务用工计划编制

1159

二、 用工来源统筹安排

1168

第二节 薪酬保障机制

1177

一、 工资支付体系建设

1177

二、 薪酬监管机制构建

1190

第三节 岗前技能培训

1199

一、 培训内容体系设计

1199

二、 培训实施保障措施

1209

第四节 务工人员权益保障

1219

一、 劳动保护措施落实

1219

二、 维权渠道建设

1228

第五节 岗位设置安排

1235

一、 低技能岗位开发

1235

二、 岗位用工匹配机制

1244

第六节 过程监管机制

1257

一、 政府部门监督配合

1257

二、 第三方审计协作

1266

第七节 考核与奖惩机制

1273

一、 用工指标考核体系

1274

二、 奖惩措施实施办法

1281

第七章 资源配备计划

1291

第一节 劳动力配备计划

1291

一、 分阶段劳动力需求安排

1291

二、 本地劳动力录用保障

1300

第二节 施工机械设备计划

1306

一、 主要施工机械配置清单

1306

二、 设备性能保障措施

1313

第三节 材料供应与管理计划

1324

一、 主要材料采购方案

1324

二、 材料质量控制体系

1329

第四节 检测与试验设备配备

1336

一、 工程测量仪器配置

1336

二、 试验设备管理措施

1346

第五节 资金使用与保障计划

1352

一、 劳动力薪酬支付方案

1352

二、 项目资金使用节点

1359

第六节 资源动态调整机制

1369

一、 资源监控管理体系

1369

二、 动态调配实施方案

1377

第八章 成品保护和工程保修工作的管理措施

1385

第一节 成品保护措施

1385

一、 专项成品保护管理制度

1385

二、 混凝土路面保护方案

1392

三、 路缘石及边沟保护

1400

四、 易损部位防护措施

1408

第二节 工程保修工作机制

1415

一、 保修期限及内容规定

1415

二、 保修服务响应机制

1423

三、 专业保修队伍配置

1428

四、 质量问题应急维修

1439

第三节 管理责任与监督

1448

一、 项目经理责任机制

1448

二、 专职质量管理人员配置

1456

三、 考核与绩效管理

1464

四、 监督检查机制

1472

第九章 紧急情况的处理措施、预案以及抵抗风险的措施

1479

第一节 应急响应流程

1479

一、 应急事件分类标准

1479

二、 应急指挥体系构建

1482

三、 事件上报处置流程

1485

四、 应急物资保障机制

1490

第二节 专项应急预案

1496

一、 防汛专项应急预案

1496

二、 防高温作业预案

1503

三、 防坍塌应急处置

1507

四、 应急演练实施计划

1514

第三节 风险识别与防控

1521

一、 施工全过程风险识别

1521

二、 风险等级评估标准

1527

三、 风险防控措施制定

1532

四、 风险处置闭环管理

1539

第四节 联动机制与信息通报

1544

一、 外部联动单位联络

1544

二、 信息通报流程设计

1549

三、 应急通讯保障措施

1553

四、 信息报告管理规范

1557

第五节 培训与演练安排

1561

一、 年度应急培训计划

1561

二、 岗前应急知识培训

1567

三、 应急演练组织实施

1570

四、 演练评估优化机制

1574

第十章 施工现场平面图

1580

第一节 施工区域划分

1580

一、 道路路基施工区规划

1580

二、 铺装作业区布置

1585

三、 材料堆放与机械停放区设置

1591

第二节 临时设施布置

1598

一、 办公与生活区布置

1598

二、 仓库与加工区设置

1602

三、 文明施工设施布置

1607

第三节 施工机械与运输路线

1611

一、 主要施工机械布置

1611

二、 材料运输路线规划

1617

三、 交通影响控制措施

1621

第四节 施工用电与用水布置

1625

一、 临时用电系统布置

1625

二、 施工用水系统布置

1630

三、 排水系统规划

1637

第五节 安全与交通管理

1642

一、 安全设施布置

1642

二、 交通疏导措施

1647

三、 现场安全管理

1652

第六节 环保与文明施工措施

1656

一、 扬尘控制设施布置

1656

二、 噪音与废弃物管理

1660

三、 文明施工形象布置

1664

第七节 应急与消防设施布置

1668

一、 消防设施布置

1668

二、 应急设施规划

1674

三、 紧急情况处理预案

1678

第十一章 施工进度计划横道图或网络图

1682

第一节 进度计划图表

1682

一、 分部分项工程时间规划

1682

二、 资源配置匹配图表

1688

三、 标准格式图表编制

1695

第二节 进度计划说明

1699

一、 施工阶段文字说明

1699

二、 工序逻辑关系阐述

1707

三、 资源投入计划说明

1714

四、 进度影响因素应对

1720

第三节 以工代赈用工安排

1726

一、 用工阶段岗位设置

1726

二、 农村劳动力吸纳计划

1731

三、 劳务报酬发放管理

1739

四、 岗前培训时间安排

1744

第四节 进度保障措施

1749

一、 施工组织优化措施

1749

二、 机械设备保障计划

1756

三、 材料供应保障措施

1765

四、 进度预警调整机制

1771

施工方案与技术措施

施工方法说明

路基处理施工工艺

路基清表作业规范

场地清理流程

障碍物移除

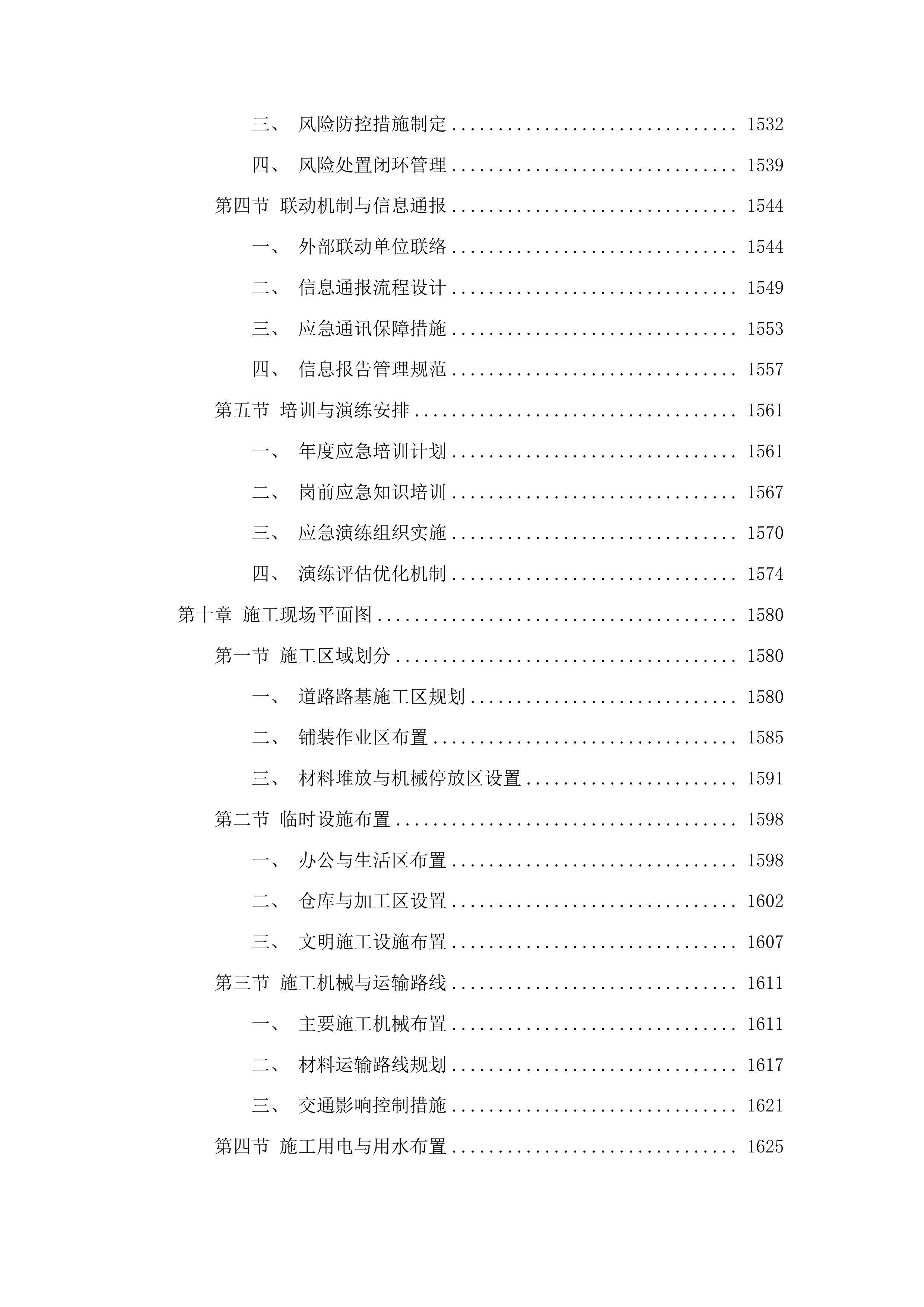

在路基清表作业中,首要任务是移除施工区域内的树木、灌木、垃圾及其他障碍物,以确保场地开阔,为后续施工创造良好条件。对于移除的障碍物,需进行合理处置,避免对周边环境造成污染。

障碍物类型

移除方法

处置方式

树木

采用电锯等工具砍伐

统一堆放,后续可用于木材加工或生物质能源

灌木

使用割灌机割除

粉碎后作为有机肥料

垃圾

分类收集

运往指定垃圾处理场

其他障碍物

根据具体情况采用合适的工具移除

进行无害化处理或回收利用

表土清理

使用机械设备清除地表的草皮、腐殖土等不适宜作为路基填料的土层,清理厚度根据实际情况确定。将清理出的表土集中堆放,以便后续用于绿化等工程。这样既能保证路基的质量,又能实现资源的合理利用。在清理过程中,要注意控制清理范围,避免对周边环境造成不必要的破坏。同时,对集中堆放的表土要做好防护措施,防止水土流失。

清理工作完成后,要对清理区域进行检查,确保没有残留的草皮、腐殖土等。若发现有残留,要及时进行二次清理,以保证路基基底的干净整洁。此外,还要对清理出的表土进行质量检测,确保其符合绿化工程的使用要求。

在整个表土清理过程中,要严格按照相关规范和标准进行操作,确保清理工作的质量和效率。同时,要加强对施工人员的管理和监督,提高他们的环保意识和责任感,共同做好表土清理工作。

边界确定准则

测量放线

依据设计图纸和现场控制点,进行测量放线,明确路基施工的边界和范围。设置明显的边界标志,如木桩、石灰线等,确保施工人员准确识别。在测量放线过程中,要使用高精度的测量仪器,保证测量结果的准确性。同时,要对测量数据进行多次核对,避免出现误差。

对于边界标志的设置,要保证其牢固性和稳定性,防止在施工过程中被破坏或移位。在设置木桩时,要将其打入地下一定深度,并进行固定。石灰线的绘制要清晰、连续,便于施工人员识别。

测量放线完成后,要对边界范围进行再次确认,确保其符合设计要求。若发现边界与实际情况不符,要及时与设计单位和业主沟通,进行调整。同时,要做好测量放线的记录工作,以备后续查验。

树木砍伐作业

灌木割除作业

表土清理作业

范围核实

对测量确定的边界范围进行反复核实,确保其准确性和符合设计要求。若发现边界与实际情况不符,及时与设计单位和业主沟通,进行调整。在核实过程中,要采用多种方法进行验证,如实地测量、对比设计图纸等。

对于边界范围的调整,要遵循相关的规定和程序,确保调整后的边界符合设计和施工要求。同时,要对调整后的边界进行重新测量和标记,确保施工人员能够准确识别。

在整个范围核实过程中,要加强与设计单位和业主的沟通和协调,及时解决出现的问题。同时,要做好范围核实的记录工作,为后续的施工提供依据。

清表质量标准

平整度要求

清表后的场地应达到一定的平整度,误差控制在规定范围内。使用测量仪器对场地平整度进行检测,不符合要求的部位及时进行处理。在检测过程中,要按照规定的频率和方法进行测量,确保检测结果的准确性。

对于不符合平整度要求的部位,要根据具体情况采取相应的处理措施,如填补、挖除等。处理后要再次进行检测,直到符合要求为止。

在整个平整度检测和处理过程中,要严格按照相关规范和标准进行操作,确保清表后的场地平整度符合设计和施工要求。同时,要做好检测和处理的记录工作,为后续的施工提供依据。

杂物残留控制

清表后场地内不得残留杂草、树根、石块等杂物,确保路基基底干净整洁。安排专人对清表后的场地进行检查,发现杂物及时清理。在检查过程中,要仔细、全面,不放过任何一个角落。

对于清理出的杂物,要进行分类处理,如将杂草、树叶等进行粉碎处理,作为有机肥料;将石块等进行回收利用。

在整个杂物残留控制过程中,要加强对施工人员的管理和监督,提高他们的环保意识和责任感,确保清表后的场地没有杂物残留。同时,要做好杂物清理的记录工作,为后续的施工提供依据。

垃圾清理分类

土壤密实度控制方法

密实度检测手段

环刀法检测

采用环刀法测定土壤的实际密实度,按照规定的频率和位置进行取样。对环刀取样进行严格的操作和计算,确保检测结果的准确性。在取样过程中,要选择具有代表性的部位进行取样,避免取样误差。

对于环刀的操作,要按照规范的方法进行,确保环刀能够准确地切入土壤中。在计算密实度时,要使用准确的公式和数据,避免计算误差。

在整个环刀法检测过程中,要严格按照相关规范和标准进行操作,确保检测结果的准确性和可靠性。同时,要做好检测记录工作,为后续的施工提供依据。

环刀法检测

灌砂法检测

当环刀法不适用时,采用灌砂法检测土壤密实度。按照灌砂法的操作流程进行检测,做好数据记录和分析。在检测前,要对灌砂筒等设备进行检查和校准,确保其准确性。

在操作过程中,要严格按照灌砂法的步骤进行,避免操作失误。对于检测数据的记录和分析,要及时、准确,以便及时发现问题并采取相应的措施。

在整个灌砂法检测过程中,要严格按照相关规范和标准进行操作,确保检测结果的准确性和可靠性。同时,要做好检测记录工作,为后续的施工提供依据。

灌砂法检测

影响因素分析

土壤含水量

土壤含水量对密实度有显著影响,通过试验确定最佳含水量范围。当土壤含水量过高或过低时,采取相应的处理措施,如晾晒或洒水。在试验过程中,要使用多种方法进行测定,确保结果的准确性。

对于含水量过高的土壤,要选择合适的晾晒场地和时间,避免过度晾晒导致土壤干裂。对于含水量过低的土壤,要控制洒水量和洒水方式,确保土壤均匀湿润。

在整个土壤含水量控制过程中,要密切关注土壤含水量的变化情况,及时调整处理措施。同时,要做好含水量检测和处理的记录工作,为后续的施工提供依据。

土壤晾晒处理

洒水湿润土壤

压实机械性能

压实机械的类型、吨位、振动频率等性能参数会影响土壤密实度。根据土壤性质和施工要求,选择合适的压实机械,并合理调整其参数。在选择压实机械时,要考虑其适用性和经济性。

对于不同类型的土壤,要选择不同性能的压实机械。在调整参数时,要根据实际情况进行试验和调整,确保压实效果最佳。

在整个压实机械选择和参数调整过程中,要严格按照相关规范和标准进行操作,确保压实效果符合设计和施工要求。同时,要做好压实机械的使用和维护记录工作,为后续的施工提供依据。

调整优化策略

含水量调整

若土壤含水量高于最佳含水量,采用翻晒、风干等方法降低含水量。若土壤含水量低于最佳含水量,采用洒水湿润的方法提高含水量。在翻晒和风干过程中,要注意天气变化,避免雨水淋湿土壤。

对于洒水湿润,要控制洒水量和洒水时间,避免土壤过湿。在调整过程中,要不断检测土壤含水量,直到达到最佳含水量范围。

在整个含水量调整过程中,要严格按照相关规范和标准进行操作,确保土壤含水量符合设计和施工要求。同时,要做好含水量调整的记录工作,为后续的施工提供依据。

压实参数调整

根据检测结果,调整压实机械的行驶速度、压实遍数等参数,以提高土壤密实度。对压实效果不佳的部位,增加压实遍数或采用其他压实方法进行处理。在调整参数时,要进行多次试验,找到最佳的参数组合。

对于压实效果不佳的部位,要分析原因,采取针对性的措施进行处理。在处理后,要再次进行检测,确保压实效果符合要求。

在整个压实参数调整过程中,要严格按照相关规范和标准进行操作,确保压实效果符合设计和施工要求。同时,要做好压实参数调整的记录工作,为后续的施工提供依据。

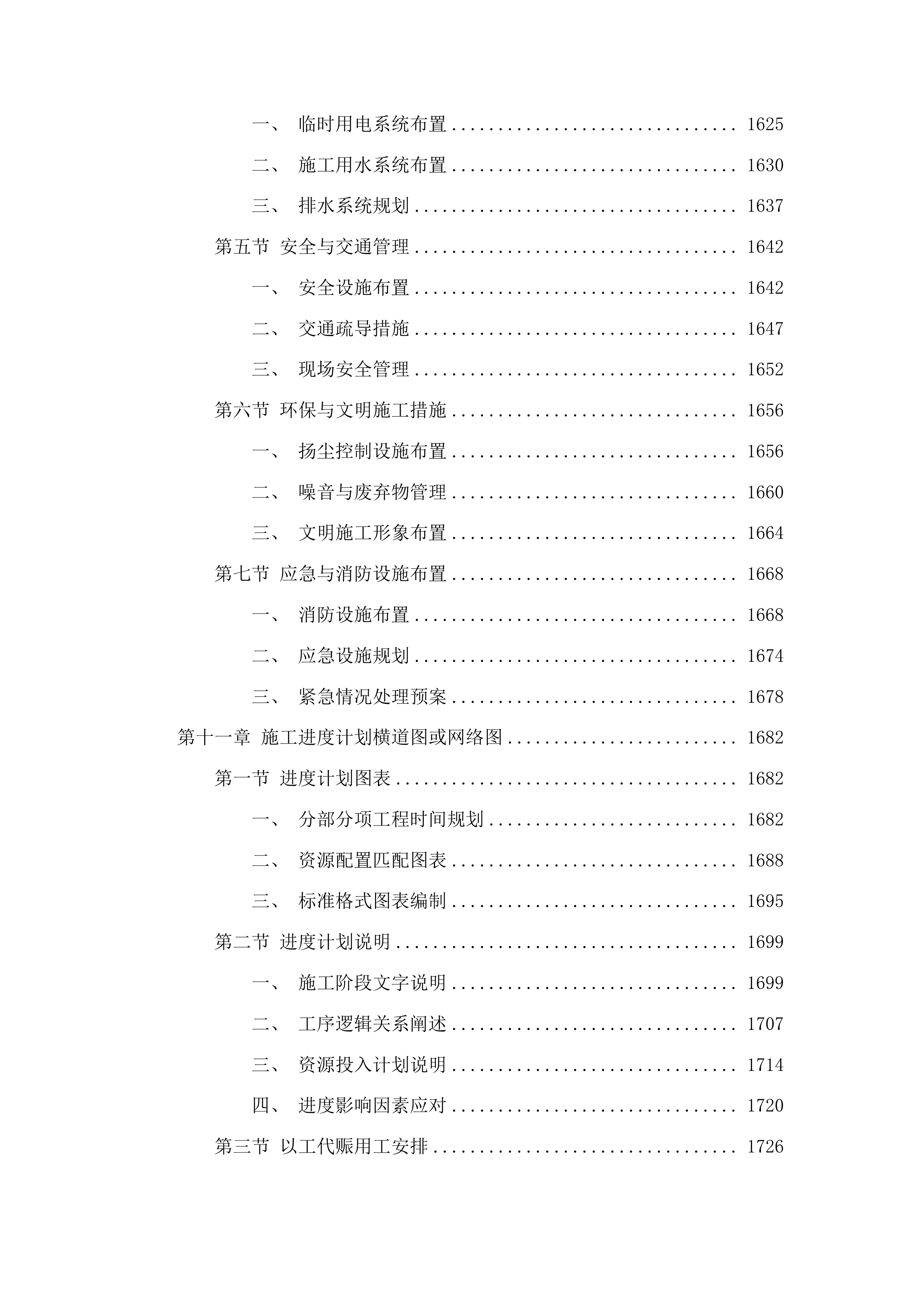

路基压实工艺参数

压实机械选择

压路机类型

根据路基的宽度、厚度和土壤性质,选择合适类型的压路机,如振动压路机、静作用压路机等。确保压路机的吨位和性能满足施工要求,能够有效压实路基。在选择压路机时,要考虑其对不同土壤的适应性。

振动压路机压实

静作用压路机压实

土壤性质

适用压路机类型

吨位要求

振动频率要求

粘性土

振动压路机

8-12吨

30-50Hz

砂性土

静作用压路机

6-10吨

无

混合土

振动压路机或静作用压路机

根据实际情况确定

根据实际情况确定

不同类型的压路机具有不同的特点和适用范围,要根据具体情况进行选择。同时,要对压路机进行定期检查和维护,确保其性能良好。

配套设备

配备必要的辅助设备,如平地机、洒水车等,以保证压实作业的顺利进行。对配套设备进行定期检查和维护,确保其性能良好。平地机可以对路基表面进行平整,洒水车可以调节土壤含水量。

在使用配套设备时,要按照操作规程进行操作,避免出现安全事故。同时,要根据施工进度和需要,合理安排配套设备的使用时间和数量。

在整个配套设备的使用和管理过程中,要严格按照相关规范和标准进行操作,确保压实作业的顺利进行。同时,要做好配套设备的使用和维护记录工作,为后续的施工提供依据。

洒水车调节含水量

平地机平整作业

压实遍数确定

试验路段确定

在正式施工前,选择一段试验路段进行压实试验,确定合理的压实遍数。对试验路段的压实效果进行检测和分析,总结经验。在选择试验路段时,要选择具有代表性的路段。

在试验过程中,要按照不同的压实遍数进行试验,记录不同遍数下的压实效果。对试验结果进行分析,找到最佳的压实遍数。

在整个试验路段确定过程中,要严格按照相关规范和标准进行操作,确保试验结果的准确性和可靠性。同时,要做好试验路段的记录工作,为后续的施工提供依据。

实际施工调整

根据试验路段确定的压实遍数,结合实际施工情况进行适当调整。在施工过程中,对压实效果进行实时监测,发现问题及时调整压实遍数。在调整时,要考虑土壤性质、天气等因素的变化。

对于压实效果不佳的部位,要及时增加压实遍数或采取其他措施进行处理。在处理后,要再次进行监测,确保压实效果符合要求。

在整个实际施工调整过程中,要严格按照相关规范和标准进行操作,确保压实效果符合设计和施工要求。同时,要做好压实遍数调整的记录工作,为后续的施工提供依据。

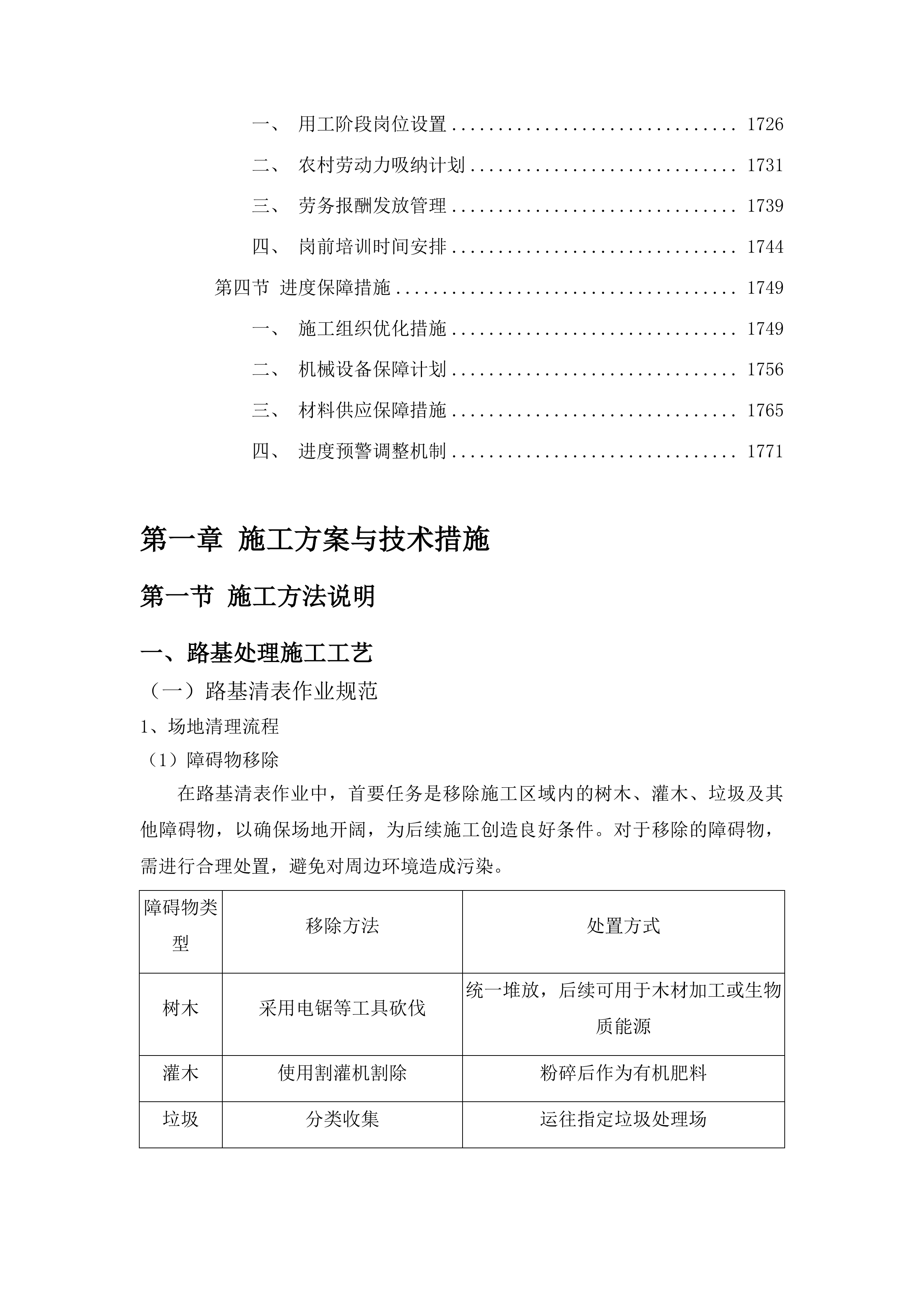

压实速度控制

初压速度

初压时,压路机的行驶速度不宜过快,一般控制在规定范围内。缓慢行驶可以使路基表面初步平整,为后续压实创造良好条件。在初压过程中,要保持压路机的匀速行驶。

压路机类型

初压速度范围

备注

振动压路机

1.5-2.0km/h

根据土壤性质和压路机性能可适当调整

静作用压路机

1.0-1.5km/h

根据土壤性质和压路机性能可适当调整

不同类型的压路机初压速度有所不同,要根据实际情况进行控制。同时,要对初压效果进行检查,发现问题及时处理。

复压和终压速度

复压和终压时,根据压实机械的性能和路基的压实情况,合理调整行驶速度。确保在保证压实质量的前提下,提高施工效率。在复压和终压过程中,要根据压实效果及时调整速度。

对于压实效果较好的部位,可以适当提高行驶速度;对于压实效果不佳的部位,要降低行驶速度并增加压实遍数。在调整速度时,要确保压路机的安全行驶。

在整个复压和终压速度控制过程中,要严格按照相关规范和标准进行操作,确保压实质量和施工效率。同时,要做好速度调整的记录工作,为后续的施工提供依据。

路基整修技术要求

高程与坡度调整

高程测量与调整

使用测量仪器对路基的高程进行测量,与设计高程进行对比。对不符合高程要求的部位,采用填补或挖除的方法进行调整。在测量过程中,要按照规定的测量方法和频率进行操作。

对于需要填补的部位,要选择合适的填料,并进行分层压实。对于需要挖除的部位,要注意控制挖除深度和范围。在调整后,要再次进行测量,确保高程符合设计要求。

在整个高程测量与调整过程中,要严格按照相关规范和标准进行操作,确保路基高程符合设计和施工要求。同时,要做好高程测量和调整的记录工作,为后续的施工提供依据。

坡度修整

按照设计要求对路基的边坡坡度进行修整,确保边坡稳定。采用机械和人工相结合的方式进行坡度修整,保证坡度的平整度和准确性。在修整过程中,要使用测量仪器对坡度进行实时监测。

对于机械无法到达的部位,要采用人工修整的方式进行处理。在修整后,要对边坡进行防护,防止水土流失。在整个坡度修整过程中,要严格按照相关规范和标准进行操作,确保边坡坡度符合设计和施工要求。

同时,要做好坡度修整的记录工作,为后续的施工提供依据。

边坡坡度修整

平整度处理措施

机械平整

使用平地机等机械设备对路基表面进行平整作业,提高平整度。在平整过程中,控制好机械的操作,避免出现波浪、坑洼等问题。要按照规定的操作方法和程序进行操作。

在平整过程中,要根据路基的实际情况调整平地机的刀片角度和高度。同时,要对平整效果进行实时检查,发现问题及时处理。在整个机械平整过程中,要严格按照相关规范和标准进行操作,确保路基表面的平整度符合设计和施工要求。

同时,要做好机械平整的记录工作,为后续的施工提供依据。

人工修补

对机械平整后仍存在的局部不平整部位,进行人工修补。使用合适的工具和材料,确保修补后的部位与周围路基表面平整一致。在修补前,要对不平整部位进行清理和处理。

对于较小的不平整部位,可以使用水泥砂浆等材料进行修补;对于较大的不平整部位,要使用与路基相同的填料进行修补。在修补后,要进行压实和养护,确保修补效果。

在整个人工修补过程中,要严格按照相关规范和标准进行操作,确保修补后的路基表面平整度符合设计和施工要求。同时,要做好人工修补的记录工作,为后续的施工提供依据。

质量验收标准

外观检查

对路基整修后的外观进行检查,要求表面平整、无明显裂缝、坑洼等缺陷。边坡整齐、稳定,无滑塌、坍塌等现象。在检查过程中,要采用目视检查和触摸检查等方法。

对于发现的缺陷和问题,要及时进行记录和处理。对于裂缝,要分析原因并采取相应的修补措施;对于坑洼,要进行填补和压实。在整个外观检查过程中,要严格按照相关规范和标准进行操作,确保路基外观质量符合设计和施工要求。

同时,要做好外观检查的记录工作,为后续的施工提供依据。

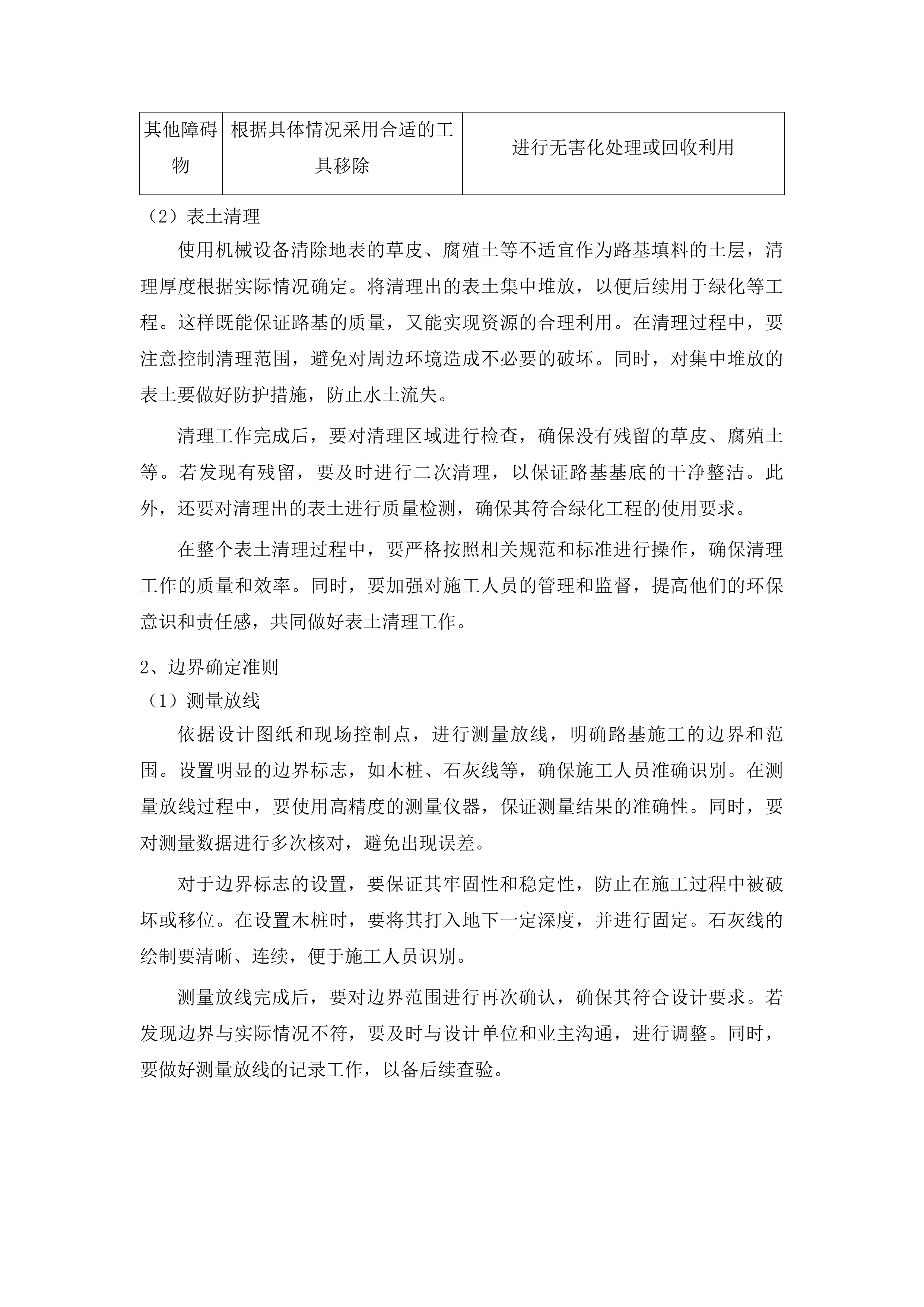

实测项目检测

按照相关标准和规范,对路基的高程、坡度、平整度等实测项目进行检测。检测结果应符合设计和验收要求,否则进行整改。在检测过程中,要使用专业的检测仪器和设备。

实测项目

检测方法

允许偏差

处理措施

高程

水准仪测量

±20mm

不符合要求时进行填补或挖除调整

坡度

坡度尺测量

±0.5%

不符合要求时进行修整

平整度

3m直尺测量

≤15mm

不符合要求时进行人工修补

不同的实测项目有不同的检测方法和允许偏差,要严格按照标准进行检测。对于不符合要求的项目,要及时进行整改并再次检测,直到符合要求为止。

路面铺装作业流程

基层摊铺施工要点

摊铺前基层检查

平整度检查

使用平整度仪对基层进行全面检测,确保平整度偏差严格控制在规定范围内。在检测过程中,对基层的各个区域进行细致排查,不放过任何一个可能存在不平整的部位。对于检测出的不平整部位,及时采取填补或铣刨等处理措施,以保证基层的平整度符合施工要求。若填补部位,选用合适的材料进行填充,并确保填充密实;若需铣刨,严格控制铣刨的深度和范围,避免对基层造成不必要的损伤。通过这些措施,为后续的摊铺作业提供坚实的基础,确保摊铺层的质量和效果。

平整度仪检测基层

杂物清理

采用清扫车或人工清扫的方式,将基层表面的杂物彻底清理干净。清扫过程中,不放过任何一个角落,确保基层表面无树叶、灰尘、石块等杂物。对于基层表面的油污等污染物,采用特殊的处理方法,如使用清洁剂进行清洗,确保基层与摊铺层的粘结效果。在清洗后,对基层表面进行干燥处理,避免残留水分影响粘结质量。通过这些措施,保证基层表面的清洁度,为摊铺作业创造良好的条件,提高摊铺层的质量和稳定性。

清扫车清理基层杂物

摊铺设备调试

参数调试

根据设计要求和实际施工情况,精确调整摊铺机的摊铺宽度和厚度。在调整过程中,使用专业的测量工具进行测量,确保调整的精度。合理设置摊铺机的摊铺速度,保证摊铺的连续性和均匀性。为了更好地展示参数调试的相关内容,特制定以下表格:

摊铺机参数调试

调试参数

调试要求

测量工具

调试目的

摊铺宽度

根据设计要求精确调整

卷尺

保证摊铺宽度符合设计

摊铺厚度

根据实际情况精确调整

厚度仪

确保摊铺厚度均匀

摊铺速度

合理设置,保证连续性和均匀性

速度计

提高摊铺质量

熨平板加热

提前对熨平板进行加热,使熨平板温度达到规定值。在加热过程中,使用温度计不断检查熨平板的温度,确保温度均匀一致。若发现温度不均匀,及时调整加热设备,保证熨平板各个部位的温度符合要求。通过提前加热和温度检查,使熨平板在摊铺作业时能够更好地与混合料接触,提高摊铺层的平整度和密实度。同时,避免因熨平板温度过低导致混合料粘结不牢,影响摊铺质量。

摊铺过程控制

摊铺速度控制

根据混合料的供应情况和施工进度,合理控制摊铺机的摊铺速度。在摊铺过程中,安排专人负责观察混合料的供应情况和摊铺机的运行状态,及时调整摊铺速度。保持摊铺机匀速行驶,避免因速度变化导致摊铺厚度不均匀。若摊铺速度过快,可能导致混合料供应不足,影响摊铺质量;若摊铺速度过慢,则会降低施工效率。通过合理控制摊铺速度,确保摊铺作业的顺利进行,提高摊铺层的质量。

摊铺速度控制

厚度宽度控制

在摊铺过程中,随时检查摊铺厚度和宽度,及时进行调整。采用自动找平装置,确保摊铺厚度的准确性。安排专业人员定期使用测量工具对摊铺厚度和宽度进行测量,与设计要求进行对比。若发现偏差,及时调整摊铺机的参数,保证摊铺厚度和宽度符合设计标准。同时,对自动找平装置进行定期检查和维护,确保其性能稳定,提高摊铺层的平整度和质量。

自动找平装置

沥青混合料拌合控制

原材料质量把控

沥青质量检验

对沥青的针入度、软化点、延度等指标进行全面检测,确保沥青质量稳定。在检测过程中,严格按照相关标准和规范进行操作,保证检测结果的准确性。选择符合设计要求的沥青品牌和型号,确保其性能能够满足本项目的施工需求。对每一批次的沥青进行检验,只有检验合格的沥青才能用于拌合作业。通过严格的质量检验,保证沥青混合料的质量,提高路面的性能和使用寿命。

石料含水量控制

对石料进行烘干处理,降低其含水量。在烘干过程中,控制好烘干温度和时间,避免石料因过度烘干而受损。在储存和运输过程中,采取防雨措施,防止石料受潮。安排专人负责石料的储存和运输管理,确保石料的含水量符合要求。若石料含水量过高,会影响沥青与石料的粘结效果,降低沥青混合料的质量。通过控制石料含水量,保证沥青混合料的性能稳定,提高路面的质量。

石料烘干处理

拌合设备调试

计量系统校准

定期对拌合设备的计量系统进行校准,保证各种原材料的计量精度。采用高精度的计量传感器,提高计量的准确性。在校准过程中,严格按照操作规程进行操作,确保计量系统的误差在允许范围内。对计量系统进行定期维护和保养,及时更换老化的部件,保证计量系统的性能稳定。通过精确的计量,保证沥青混合料的配合比准确,提高沥青混合料的质量。

搅拌部件检查

检查搅拌叶片的磨损情况,及时更换磨损严重的叶片。对搅拌叶片的磨损程度进行评估,若磨损超过规定范围,立即更换新的叶片。检查衬板的磨损程度,确保衬板的厚度符合要求。对衬板的厚度进行测量,若厚度不足,及时进行更换。通过定期检查和更换搅拌部件,保证搅拌效果,提高沥青混合料的质量。

搅拌叶片检查更换

拌合过程监控

拌合时间温度控制

根据混合料的类型和要求,合理确定拌合时间。严格控制拌合温度,避免温度过高或过低影响混合料的性能。为了更好地监控拌合时间和温度,特制定以下表格:

混合料类型

拌合时间(分钟)

拌合温度(℃)

温度控制范围(℃)

普通沥青混合料

3-5

150-170

±5

改性沥青混合料

4-6

160-180

±5

在拌合过程中,安排专人负责记录拌合时间和温度,确保符合表格中的要求。

质量实时监测

在拌合过程中,定期对混合料进行抽样检测,分析其级配、油石比等指标。根据检测结果,及时调整拌合参数,保证混合料质量稳定。安排专业的检测人员按照规定的频率对混合料进行抽样,使用专业的检测设备进行检测。若检测结果不符合要求,及时调整原材料的用量和拌合时间、温度等参数。通过实时监测和及时调整,保证沥青混合料的质量符合设计标准,提高路面的性能。

路面碾压工艺标准

碾压设备选型

设备类型选择

对于沥青路面,可选择钢轮压路机、胶轮压路机等。根据路面的宽度和施工进度,合理确定碾压设备的数量。在选择设备类型时,考虑路面的特点和施工要求。若路面较宽,可增加压路机的数量,提高碾压效率;若路面较窄,则选择合适型号的压路机,保证碾压效果。对碾压设备的性能和质量进行评估,选择性能良好、质量可靠的设备。通过合理选择设备类型和数量,保证路面的碾压质量。

钢轮压路机碾压

设备性能检查

对碾压设备的发动机、液压系统、制动系统等进行全面检查,确保其性能良好。为了更好地展示设备性能检查的内容,特制定以下表格:

检查部位

检查内容

检查方法

合格标准

发动机

动力输出、燃油系统等

启动测试、检查仪表

运转正常、无异常噪音

液压系统

油压、油管连接等

压力测试、外观检查

压力正常、无泄漏

制动系统

制动效果、刹车片磨损等

制动测试、测量厚度

制动灵敏、厚度符合要求

检查碾压设备的碾压轮,确保其表面平整、无损坏。在检查过程中,对发现的问题及时进行修复或更换部件,保证设备的性能符合要求。

初压阶段控制

初压温度控制

根据沥青的类型和气候条件,合理确定初压温度。为了更好地控制初压温度,特制定以下表格:

沥青类型

气候条件

初压温度(℃)

温度控制范围(℃)

普通沥青

高温天气

130-150

±5

普通沥青

低温天气

140-160

±5

改性沥青

高温天气

140-160

±5

改性沥青

低温天气

150-170

±5

使用温度计实时监测混合料的温度,确保初压在合适的温度范围内进行。在初压过程中,安排专人负责测量和记录温度,若温度超出范围,及时调整施工进度或采取保温措施。

静压作业要求

初压时采用静压方式,避免混合料产生推移。控制碾压速度和遍数,保证路面的平整度。在静压作业过程中,严格按照规定的碾压速度和遍数进行操作。若碾压速度过快,可能导致路面不平整;若碾压遍数不足,则无法保证路面的压实度。安排专人负责监督碾压作业,确保符合要求。通过静压作业,使路面初步成型,为后续的复压和终压打下良好的基础。

复压终压要求

复压方式选择

根据路面的具体情况,选择合适的复压方式。控制复压的遍数和速度,保证路面的压实度达到设计要求。若路面较厚,可增加复压的遍数;若路面较薄,则适当减少复压的遍数。在复压过程中,根据路面的压实情况及时调整碾压速度。安排专业人员对路面的压实度进行检测,确保符合设计标准。通过合理选择复压方式和控制复压参数,提高路面的压实度和质量。

终压作业标准

终压应在复压完成后及时进行,消除路面的轮迹。终压采用静压方式,确保路面表面平整光滑。在终压过程中,控制好碾压速度和力度,避免对路面造成损伤。安排专人对终压后的路面进行检查,若发现轮迹或不平整的部位,及时进行处理。通过终压作业,使路面达到最终的平整度和密实度要求。

接缝处理技术措施

纵向接缝处理

热接缝施工方法

在摊铺过程中,将相邻两幅摊铺层重叠一定宽度,然后进行碾压。控制重叠宽度和碾压方式,保证接缝处的质量。在热接缝施工时,重叠宽度一般控制在5-10cm。碾压时,先从接缝处开始向两侧碾压,确保接缝处的混合料充分压实。安排专人负责控制重叠宽度和碾压质量,对不符合要求的部位及时进行调整。通过热接缝施工方法,使相邻两幅摊铺层之间的连接更加紧密,提高路面的整体性和防水性能。

热接缝施工

冷接缝处理要点

对已压实的摊铺层边缘进行切割和清理。为了更好地展示冷接缝处理的要点,特制定以下表格:

冷接缝处理

处理步骤

操作方法

注意事项

切割边缘

使用切割机将边缘切齐

保证切割垂直、整齐

清理杂物

采用清扫车或人工清扫

确保表面无杂物

涂抹粘层油

均匀涂抹在边缘

控制用量、涂抹均匀

新摊铺和碾压

按正常摊铺和碾压工艺进行

保证接缝处压实度

涂抹粘层油后,进行新的摊铺和碾压。在处理过程中,对每个步骤严格把关,保证冷接缝处的质量。

横向接缝处理

平接缝施工工艺

在摊铺结束后,将摊铺机驶离现场,用切割机将端部切齐。清理接缝处的杂物后,进行新的摊铺和碾压。在平接缝施工时,切割端部要保证垂直、平整,清理杂物要彻底。在新的摊铺和碾压过程中,对接缝处进行重点处理,确保接缝处的平整度和压实度符合要求。安排专人负责平接缝施工的质量控制,对发现的问题及时进行解决。通过平接缝施工工艺,使横向接缝处的路面更加平整和美观。

斜接缝处理要求

在摊铺结束时,将摊铺机逐渐驶离,形成斜接缝。对接缝处进行特殊处理,如涂抹粘层油等,确保接缝处的粘结效果。斜接缝的坡度一般控制在1:3-1:5。涂抹粘层油时,要均匀涂抹在接缝处的表面。在新的摊铺和碾压过程中,对接缝处进行充分压实,保证接缝处的强度和稳定性。安排专业人员对斜接缝处理进行监督和检查,确保符合要求。

斜接缝处理

接缝处养护措施

养护方式选择

根据天气情况和路面类型,选择合适的养护方式。可采用覆盖保湿、喷洒养护剂等方式进行养护。在高温天气下,可采用覆盖保湿的方式,如使用土工布或草帘覆盖,并定期洒水保持湿润。在低温天气下,可选择喷洒养护剂的方式,形成一层保护膜,减少水分蒸发。安排专人负责养护工作,根据实际情况及时调整养护方式。通过合理的养护措施,保证接缝处的混合料充分凝固和强度增长。

交通管制措施

在接缝处设置明显的交通标志,限制车辆通行。为了更好地展示交通管制措施,特制定以下表格:

交通标志类型

设置位置

作用

警示标志

接缝处前方50-100m

提醒车辆减速慢行

禁止通行标志

接缝处两侧

限制车辆进入养护区域

导向标志

接缝处周边

引导车辆绕行

安排专人进行交通疏导,确保养护期间的交通安全。在交通管制过程中,对交通标志进行定期检查和维护,保证其清晰可见。

路面平整度保障方法

摊铺设备精度控制

自动找平装置调试

在摊铺前,对摊铺机的自动找平装置进行调试,确保其精度符合要求。为了更好地展示自动找平装置调试的内容,特制定以下表格:

调试项目

调试方法

精度要求

调试记录

传感器校准

使用标准件进行校准

误差不超过±2mm

记录校准数据

参数设置

根据路面实际情况设置

符合设计要求

记录设置参数

系统测试

模拟摊铺进行测试

找平效果良好

记录测试结果

根据路面的实际情况,合理设置自动找平装置的参数。在调试过程中,对发现的问题及时进行解决,保证自动找平装置的精度和性能。

设备维护校准计划

制定详细的摊铺设备维护和校准计划。定期检查和调整摊铺设备的各项参数,保证其性能稳定。在维护校准计划中,明确维护和校准的时间间隔、内容和责任人。例如,每周对设备进行一次日常检查,每月进行一次全面维护,每季度进行一次校准。对检查和维护过程中发现的问题及时进行处理,更换磨损的部件。通过严格执行设备维护校准计划,保证摊铺设备的精度和可靠性,提高路面的平整度。

碾压作业规范

碾压工艺执行

按照初压、复压、终压的顺序进行碾压。确保碾压设备的行驶方向和路线一致。在碾压作业时,初压采用静压方式,复压采用振动碾压或胶轮碾压,终压采用静压方式。碾压设备的行驶速度和遍数要根据路面的类型和厚度合理确定。安排专人负责监督碾压工艺的执行情况,对不符合要求的部位及时进行纠正。通过严格执行碾压工艺,保证路面的压实度和平整度。

速度遍数控制

根据路面的类型和厚度,合理控制碾压速度和遍数。避免碾压速度过快或遍数过多导致路面平整度下降。一般来说,初压速度控制在1.5-2.0km/h,复压速度控制在2.5-3.5km/h,终压速度控制在2.0-2.5km/h。碾压遍数根据路面的压实度要求确定。在碾压过程中,安排专人负责记录碾压速度和遍数,对不符合要求的情况及时进行调整。通过合理控制碾压速度和遍数,保证路面的平整度和质量。

施工过程监测

平整度实时监测

在摊铺和碾压过程中,使用平整度仪等设备实时监测路面的平整度。建立平整度监测记录,便于分析和处理问题。安排专人负责平整度监测工作,定期使用平整度仪对路面进行检测。将检测结果记录下来,与设计要求进行对比。若发现平整度不符合要求,及时分析原因并采取相应的措施进行处理。通过平整度实时监测,及时发现和解决路面平整度问题,提高路面的施工质量。

检测设备选用

选择精度高、可靠性强的检测设备。定期对检测设备进行校准和维护,确保其性能良好。在选用检测设备时,考虑设备的精度、稳定性和操作便捷性。例如,选择平整度仪时,要选择精度达到±1mm的设备。对检测设备建立校准和维护档案,记录校准和维护的时间、内容和结果。在使用检测设备前,进行检查和调试,保证设备正常运行。通过选用合适的检测设备和定期维护校准,保证检测结果的准确性。

排水设施施工方案

边沟开挖施工规范

测量放线操作

仪器精确测量

在边沟中心线和边线的测量工作中,使用高精度的全站仪,能有效确保测量误差处于允许范围内,为后续施工提供精准的位置基准。水准仪在操作时,严格遵循水准测量规范,准确测定边沟的高程,保证边沟的高度符合设计要求。为保证测量数据的准确性,在测量过程中,会定期对仪器进行校准和检查,避免因仪器误差导致的施工问题。

全站仪测量边沟

测量仪器

操作要求

目的

全站仪

使用高精度设备测量边沟中心线和边线,控制误差在允许范围

为边沟施工提供准确位置基准

水准仪

严格按水准测量规范操作,测定边沟高程

确保边沟高度符合设计要求

校准检查

定期对仪器进行校准和检查

保证测量数据的准确性

控制桩设置标准

控制桩对于边沟开挖施工至关重要。采用坚固的木桩或混凝土桩,将其埋置深度控制在不小于0.5m,以确保其稳定性,不易因外力或自然因素发生位移。在控制桩上,清晰标注边沟的中心线、边线位置以及开挖深度等信息,方便施工人员准确掌握施工要求。控制桩之间的间距根据边沟的长度和地形情况合理确定,一般不大于20m,以保证在施工过程中能随时参考控制桩进行施工,确保施工精度。

测量成果核对

测量完成后,为确保测量成果的准确性和一致性,由不同的测量人员对测量成果进行独立核对。将测量成果与设计图纸进行详细比对,仔细检查是否存在偏差。若在核对过程中发现问题,会及时进行修正和处理,确保测量成果准确无误,为后续的土方开挖等施工环节提供可靠依据。

核对方式

操作内容

目的

人员核对

不同测量人员独立核对测量成果

确保测量成果的一致性

图纸比对

将测量成果与设计图纸详细比对

检查是否存在偏差

问题处理

对核对中发现的问题及时修正处理

保证测量成果准确无误

土方开挖方式

机械选型与操作

在边沟土方开挖作业中,根据边沟的开挖方量和土质情况,精心选择合适型号的挖掘机。挖掘机操作人员严格按照操作规程进行作业,精准控制开挖的深度和坡度,确保边沟的尺寸符合设计要求。在开挖过程中,密切观察挖掘机的工作状态,一旦出现故障和问题,及时进行处理,避免影响施工进度和质量。

人工清理要求

人工清理边沟保护层时,使用铁锹、锄头等工具,对边沟的底部和边坡进行细致清理,确保其平整。在清理过程中,及时将多余的土方运离现场,保持施工现场的整洁,避免土方堆积影响后续施工。人工清理完成后,再次对边沟的尺寸和坡度进行检查,确保完全符合设计要求,为后续的施工工序奠定良好基础。

人工清理边沟

分层分段开挖控制

根据边沟的长度和深度,合理划分开挖段落,每段长度一般控制在20-30m,避免段落过长导致施工管理难度增加。每层开挖深度根据土质和边坡稳定性确定,一般不超过1m,以保证边坡的稳定性。在分层分段开挖过程中,及时对边坡进行支护和加固,防止边坡坍塌,确保施工安全和质量。

边坡修整标准

坡度检查方法

为确保边坡坡度符合设计要求,使用坡度尺定期对边坡坡度进行测量,测量点均匀分布在边坡上,以全面了解边坡坡度情况。将测量结果与设计坡度进行对比,若偏差超过允许范围,及时采取人工或机械的方式进行修整,直至达到设计标准,保证边坡的稳定性和安全性。

土方清理要求

清理边坡上的松散土方时,使用扫帚、铁锹等工具,将土方清理到边沟底部或指定的弃土场,保持边坡的整洁。对边坡上的杂物、石块等进行清除,防止其影响边坡的稳定性。清理完成后,再次对边坡进行检查,确保边坡表面平整、无杂物,为后续的边坡加固等工作做好准备。

清理工具

清理对象

清理目标

扫帚、铁锹

边坡松散土方

清理到边沟底部或弃土场

扫帚、铁锹

边坡杂物、石块

确保边坡稳定性

检查

清理后的边坡

确保表面平整、无杂物

边坡加固措施

对于土质较差或边坡较高的部位,采取种草、挂网喷浆等加固措施,增强边坡的稳定性。在边坡上设置排水孔,及时排除边坡内的积水,减少水对边坡的侵蚀。定期对边坡进行巡查,一旦发现问题及时处理,确保边坡的安全,保障边沟的正常使用和周边环境的安全。

加固措施

具体做法

目的

种草、挂网喷浆

在土质差或边坡高部位实施

提高边坡稳定性

设置排水孔

在边坡上布置排水孔

排除积水,减少水侵蚀

巡查处理

定期巡查并处理问题

确保边坡安全

涵洞安装技术要求

基础施工要点

基础开挖控制

在涵洞基础开挖过程中,使用测量仪器精确控制基础的开挖尺寸和深度,将偏差严格控制在允许范围内,确保基础的尺寸符合设计要求。在开挖过程中,密切观察地基的土质情况,若发现异常及时与设计单位沟通处理,避免因地基问题影响涵洞的稳定性。基础开挖完成后,及时对基底进行清理和平整,为后续的混凝土浇筑等施工工序做好准备。

管沟开挖

控制要点

操作方法

目的

尺寸深度控制

使用测量仪器精确控制,偏差在允许范围

确保基础尺寸符合设计要求

土质观察

开挖中观察地基土质,异常与设计单位沟通

避免地基问题影响涵洞稳定性

基底处理

开挖完成后清理和平整基底

为后续施工做准备

地基承载力检测

采用静力触探、标准贯入试验等方法对地基承载力进行检测,准确评估地基的承载能力。若检测结果不符合设计要求,采取换填、夯实等措施进行地基处理,提高地基的承载能力。对处理后的地基进行再次检测,确保地基承载力满足设计要求,为涵洞的安全使用提供保障。

混凝土浇筑振捣

混凝土浇筑前,对模板和钢筋进行全面检查,确保其符合设计要求,保证混凝土浇筑的质量。采用分层浇筑的方式,每层厚度控制在30-50cm,有利于混凝土的振捣和密实。使用振捣棒对混凝土进行振捣,振捣时间和间距根据混凝土的坍落度和骨料粒径确定,确保混凝土密实无蜂窝麻面,提高涵洞基础的强度和耐久性。

涵洞吊装流程

涵洞质量检查

在涵洞吊装前,仔细检查涵洞的外观质量,确保表面平整、无裂缝、无蜂窝麻面等缺陷。对涵洞的尺寸,包括长度、宽度、高度等进行测量,偏差应控制在允许范围内。对涵洞的混凝土强度进行检测,确保强度符合设计要求,只有质量合格的涵洞才能进行吊装作业。

涵洞吊装

吊装设备选择

根据涵洞的重量和尺寸,选择合适型号的吊车进行吊装作业。吊车的起重量和工作半径应满足吊装要求,且性能良好、安全可靠。为确保吊车在吊装过程中正常运行,会对吊车进行定期维护和保养,避免因设备故障导致吊装事故的发生。

选择依据

设备要求

保障措施

涵洞重量和尺寸

起重量和工作半径满足要求,性能良好、安全可靠

定期维护和保养

涵洞就位调整

在涵洞吊装就位过程中,使用经纬仪、水准仪等测量仪器对涵洞的位置和垂直度进行测量。通过调整吊车的吊钩和绳索,使涵洞准确就位,并将其垂直度偏差控制在允许范围内。在涵洞就位后,及时对其进行固定,防止在后续施工过程中发生位移,确保涵洞的安装精度和稳定性。

接缝处理方法

接缝清理要求

使用钢丝刷、高压水枪等工具对接缝处进行清理,彻底清除杂物和油污,保证接缝处的干净整洁。清理后对接缝处进行仔细检查,确保表面干净、无松动的混凝土块。在接缝处理前,对接缝处进行干燥处理,避免水分影响密封效果,为后续的密封施工提供良好条件。

清理工具

清理对象

清理要求

钢丝刷、高压水枪

接缝处杂物和油污

清除干净,表面无松动混凝土块

检查

清理后的接缝处

确保表面干净

干燥处理

接缝处

避免水分影响密封效果

密封材料选择与施工

根据涵洞的使用环境和设计要求,精心选择合适的密封胶或橡胶止水带。密封胶施工时,严格按照产品说明书的要求进行操作,确保密封胶均匀涂抹在接缝处以保证密封效果。橡胶止水带安装时,要保证其位置准确、固定牢固,接口处采用热熔焊接或专用胶水粘结,确保密封的可靠性。

接缝加强措施

为提高接缝的强度和抗渗性,在接缝处设置钢筋网,钢筋的直径和间距应符合设计要求。将钢筋网与涵洞的钢筋进行连接,确保其整体性。在接缝处浇筑微膨胀混凝土,进一步增强接缝的性能,保障涵洞的正常使用和防水效果。

排水管道铺设工艺

管沟开挖要求

开挖尺寸控制

在管沟开挖过程中,使用测量仪器精确控制管沟的宽度和深度,将偏差严格控制在允许范围内。在开挖过程中,定期对管沟的尺寸进行检查,一旦发现偏差及时进行调整,保证管沟的尺寸符合设计要求。根据管道的管径和数量,合理确定管沟的宽度,为管道的安装和维护提供足够的空间。

控制要点

操作方法

目的

宽度深度控制

使用测量仪器精确控制,偏差在允许范围

确保管沟尺寸符合设计要求

尺寸检查

开挖中定期检查,偏差及时调整

保证管沟尺寸准确

宽度确定

根据管径和数量合理确定

提供管道安装和维护空间

基础夯实处理

采用压路机、打夯机等设备对管沟底部进行夯实处理,提高地基的承载能力。夯实次数和夯实力度根据地基的土质情况确定,确保地基的压实度符合设计要求。对夯实后的管沟底部进行平整度检查,将偏差控制在允许范围内,为管道的安装提供坚实、平整的基础。

排水坡度设置

根据设计要求,在管沟两侧设置排水坡度,坡度一般不小于0.3%-0.5%,以保证排水顺畅。使用水准仪等测量仪器对排水坡度进行测量和控制,确保坡度符...

洮南市聚宝乡龙泉村道路改造第三批中央预算内投资以工代赈项目投标方案.docx